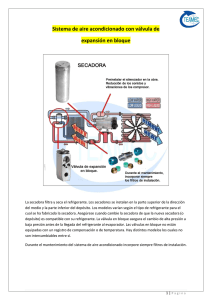

Instrucciones de diseño, instalación y comprobación

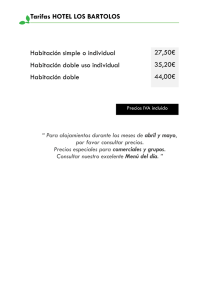

Anuncio