universidad nacional tecnológica de lima sur (untels) diseño de las

Anuncio

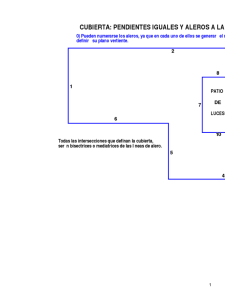

UNIVERSIDAD NACIONAL TECNOLÓGICA DE LIMA SUR (UNTELS) DISEÑO DE LAS COBERTURAS METÀLICAS DE 2 MOTORES ELÉCTRICOS DE 800KW Y ANALISIS DE LA PROTECCIÒN CONTRA CONTAMINACIÓN PORPOLVO DE GRANULOMETRÌA FINA EN LA PLANTA DE UNACEM S.A.ALIMA TRABAJO DE INVESTIGACIÓN PARA OPTAR EL TÍTULO DE INGENIERO MECÁNICO ELÉCTRICO PRESENTADO POR EL BACHILLER RAMIRO EDUARDO ALEXIS ALVAREZ DE LA CRUZ LIMA-PERÚ 2014 DEDICATORIA Este proyecto se lo dedico a mi familia y a mis padres y mis hermanospor el apoyo incondicional. 2ii AGRADECIMIENTO Agradezco a Dios por protegerme durante todo mi camino y darme fuerzas para superar obstáculos y dificultades a lo largo de toda mi vida. A mis padres, que siempre los he sentido presente en mi vida. Y sé que está orgulloso de la persona en la cual me he convertido. Gracias a todas las personas que ayudaron directa e indirectamente en la realización de este proyecto. A mis hermanos, que con sus consejos me ha ayudado a afrontar los retos que se me han presentado a lo largo de mi vida. 3 iii INDICE Pág. DEDICATORIA.......................................................................................................ii AGRADECIMIENTO..............................................................................................iii ÍNDICE………………………………………………………………………………….. iv INTRODUCCIÓN……………………………………………………………….……….6 CAPITULO I: PLANTEAMIENTO DEL PROBLEMA…………………………….....7 1.1 Descripción de la realidad problemática………………………………………….7 1.2 Justificación del problema………………………………………………………….8 1.3 Delimitación de la investigación……………………………………………...........9 1.3.1 Espacial 1.3.2 Temporal 1.4 Formulación del problema………………………………………………………….9 1.5 Objetivos……………………………………………………………………………..10 CAPITULO II: MARCO TEORICO……………………………………………………11 2.1 Antecedentes………………………………………………………………………..11 2.2 Bases Teóricas……………………………………………………………………...12 2.2.1Funciones que cumplen los motores eléctricos de 800kw………............12 2.2.2 Impactos ambientales en una cementera…………………………………14 2.2.3 Emisiones de partículas en una cementera………………………………15 2.2.4 Problemas que sufren las estructuras metálicas………………………....18 2.2.5 Cubierta metálica…………………………………………………………….20 2.2.6 Protección de motores eléctricos…………………………………………..25 2.2.7 Fallas de los motores eléctricos……………………………………………30 2.3 Marco conceptual………………………………………………………………….34 CAPITULO III: DESARROLLO DEL SISTEMA…………………………………….43 3.1 Diseño del sistema…………………………………………………………………43 4iv 3.1.1 Caculo de fuerzas de la cubierta metálica..............................................43 3.1.2 Cálculo de planchas TP-4 para la cubierta metálica del motor FAN-590………………………………………………………………...45 3.1.3 Cálculo de planchas TP-4 para la cubierta metálica del motor FAN-400………………………………………………………………...45 3.1.4 Cálculo de materiales de la estructura…………………………………...46 3.1.5 Designación de tuercas y pernos…………………………………………48 3.2 Construcción del sistema…………………………………………………………51 3.2.1 Procedimiento del montaje………………………………………………...51 3.3 Revisión y consolidación de resultados…………………………………………54 3.3.1 Cotización de las cubiertas metálicas de los motores eléctricos………………………………………………………….54 CONCLUSIONES……………………………………………………………………..56 RECOMENDACIONES……………………………………………………………….57 BIBLIOGRAFIA………………………………………………………………………..58 ANEXOS………………………………………………………………………………..59 A. Motor eléctrico FAN 400………………………………………………………59 B. Motor eléctrico FAN 590………………………………………………………64 C. Formatos de seguridad………………………………………………………..69 D. Normas técnicas complementarias para el diseño y construcción de estructura metálica ……………………………………...75 E. Protección mecánica de los motores eléctricos contra efectos ambientales (NEMA) ………………………………………...96 5 v INTRODUCCIÓN El presente trabajo de investigación lleva por título DISEÑO DE LAS COBERTURAS METALICAS DE 2 MOTORES ELECTRICOS DE 800KWY ANALISIS DE LA PROTECCION CONTRA CONTAMINACION POR POLVO DE GRANULOMETRIA FINA EN LA PLANTA DE UNACEM S.A.A-LIMA para optar el Título de Ingeniero Mecánico y Eléctrico presentado por el Bachiller Ramiro Eduardo Alexis Álvarez De la Cruz. En los trabajos realizados primero se coordina con el cliente y se hace el presupuesto de la fabricación con el diseño respectivo del montaje que hacemos un cronograma de actividades para llevarlo coordinadamente con el tiempo de finalización. Suprincipal función de la fabricación es proteger del polvo a los motores eléctricospor medio de una cubierta metálica cobertizo de protección ya que con el tiempo pueda dañar su rendimiento y la vida útil de este motor eléctrico con lo cual diseño la cubierta del motor y la fabricación en el taller de trabajo. La estructura de este proyecto se compone de 3 capítulos. El primer capítulo comprende el planteamiento del problema, el segundo capítulo el desarrollo del marco teórico y el tercer capítulo corresponde al desarrollo del proyecto. El autor 6 CAPITULO I PLANTEAMIENTO DEL PROBLEMA 1.1 Descripción de la realidad problemática Actualmente los motores eléctricos se encuentran sin protección al polvo de la caliza que emiten las maquinas al moler estas rocas que pueden dañar el interior del motor y que pueden producir aumento de la temperatura y el efecto que puede causar ineficiencia en el proceso, perdidas de energía y paros indebidos. Estos motores están expuestos y para eso se diseñó un techo con cobertura para minimizar el polvo que se rodea en toda la fábrica de cemento. La conservación de los motores eléctricos exige mantenerlos limpios y bien lubricados.Si se deja acumular polvo en los devanados de los motores se obstruirán los espacios para la ventilación y se impide el paso del aire necesario para el enfriamiento adecuado del motor eléctrico. Dentro del motor eléctrico no debe estar ningún elemento ajeno al motor como: polvo o arena, esto es un contaminante es todo aquello que no permanecer dentro del motor, ya que se puede afectar su funcionamiento. Las fallas del origen eléctrico en motores eléctricos tienen en común que el sistema de aislamiento es el que sufre, por lo que es necesario mantener un control del levantamiento de temperatura, así como evitar el ingreso de contaminantes y partículas al interior del motor. 7 1.2 Justificación del problema El proyecto realizado se basa en diseño y fabricación de una cubierta metálica o cobertizo de proteccióncual va a cubrir los motores eléctricos del polvo generado de la caliza y mejorar el rendimiento de los motores eléctricos; este cobertizo metálico va ser cubierto en los laterales con planchas de 0.8 mm de espesor va ser desmontable para el mantenimiento del motor o al momento que quieran cambiar de motor. La finalidad es minimizar el ingreso de polvo emitido en fábrica de cemento a estos motores eléctricos y por eso se diseñó estos techos metálicos; y poder solucionar las posibles fallas de los motores a causa de la acumulación de polvo. 8 1.3 Delimitación de la investigación 1.3.1 Espacial: El trabajo realizado está ubicado dentro de la fábrica de cemento UNACEM (Unión Andina de Cemento S.A.C) 1.3.2 Temporal: El tiempo del diseño y montaje de las coberturas es de 15 días útiles en octubre de 2013 1.4 Formulación del problema ¿Cómo se protege a los motores eléctricos contra la contaminación por polvo de granulometría fina en la planta UNACEM? 9 1.6 Objetivos Desarrollar un modelo de cubierta metálica con la que minimize el polvo granulado emitido por la fábrica de cemento a los motores eléctricos de 800kw. Analizar y estudiar el polvo de granulometría fina que entra en los motores eléctricos con la cual genera daños a futuro. Lograr que la vida útil del motor eléctrico sea mayor y no generar gastos a la empresa en la reparación de los motores. 10 CAPITULO II MARCO TEORICO 2.1 Antecedentes Y uno de los antecedente en la fábrica de cemento es la instalación de un techo metálico sin las cubiertas laterales con la que últimamente está lleno de granulación de polvo en las partes de la carcasa-estator, en la caperuza y en el ventilador con lo que tiene mayor consecuencia de falla y que disminuye su periodo de vida,cuya contaminación por polvo no ha podido ser minimizada. 11 2.2 Bases teóricas 2.2.1 Funciones que cumple los motores eléctricos de 800kw Motor FAN 400: Su ubicación está en el primer piso del precalentador en la zona del lado de los silos de almacenamiento de crudo que a la vez son lo que alimenta hacia el horno( hacia la producción) del Clinker en cocido y molienda lo que es cemento, parte del precalentador del horno; este motor eléctrico su función es exhaustar todo el polvo que genera el horno internamente para que no se valla al ambiente; su función de este exhaustor en la parte de adentro del motor tiene un rodete que al producirse velocidad que gira hace la succión de todo el polvo que se genera hacia la entrada del horno al precalentador al momento que empieza succionar todo el polvo que se genera el ambiente va a los filtros de mangas, se almacena en las paredes de los filtros, se almacena lo que es polvo y el aire caliente sigue pasando más finamente de regreso una parte hacia el horno y la otra parte se va hacia el ambiente con menos polvo, la mayor cantidad de polvo se queda en el filtro de mangas su función que cumple el motor es succionar el polvo del precalentador hacia los filtros de mangas el resto de aire caliente se va al ambiente claro con menos partículas de polvo pero la mayor cantidad se queda en el filtro de mangas y a la vez esto se acumula hacia un espiral y hace un retorno hacia el otro silo de almacenamiento todo este polvo es recuperable por el motor eléctrico. 12 Motor FAN 590 Está en la parte de descarga del horno ( el enfriador); el motor eléctrico recupera todo el aire caliente y el polvillo que se genera dentro del enfriador del horno, debajo del enfriador que son unas camas de planchas, debajo tiene unos ventiladores que ingresa al enfriador por la parte baja y el Clinker que ya sale cocinado del horno llega a estas camas, y esta tiene unos pequeños huecos por donde filtra el aire (entra el aire) al entrar el Clinker que ya está cocinado en forma de lava lo enfría y lo convierte en bolas, al generar en ese ambiente cerrado todo el aire caliente y el polvillo, el motor eléctrico lo que hace es succionar todo el aire caliente pero a la vez el polvillo que se genera en el ambiente cerrado(que esta del enfriador) al succionar el aire caliente y el polvillo esto va dirigido hacia un electrofiltro( ¿porque no puede ser un filtro de mangas?) porque son mangas en que se puede prender en cambio este electrofiltro es todo de metal entonces; el electrofiltro se acumula las partículas finas del que ha succionado el enfriador y el aire caliente igual sale hacia la chimenea (ambiente) pero sigue saliendo con pocas partículas finas pero no en gran cantidad, las partículas y el polvillo fino que queda en el electrofiltro es recuperado mediante unos espirales que lo transporta hacia un silo de almacenamiento o hacia la cancha de almacenamiento principal que se acumula todo el Clinker( ya es cemento cocinado) que a su vez se va hacia las prensas que se combina con el yeso y con un aditivo para ya pasar a su proceso de molienda que es la parte final de la producción ( para la venta de cemento); el motor eléctrico su función es succionar el aire caliente con polvillo y este polvillo se recupera y el aire caliente sale al ambiente con un 20% de partículas de polvillo sale al ambiente. 13 2.2.2Impactos ambientales en una cementera Los impactos ambientales negativos de las operaciones de cemento ocurren en las siguientes áreas del proceso: manejo y almacenamiento de los materiales (partículas), molienda (partículas), y emisiones durante el enfriamiento del horno y la escoria (partículas o "polvo del horno", gases de combustión que contienen monóxido (CO) y dióxido de carbono (CO2), hidrocarburos, aldehídos, cetonas, y óxidos de azufre y nitrógeno). Los contaminantes hídricos se encuentran en los derrames del material de alimentación del horno (alto pH, sólidos suspendidos, sólidos disueltos, principalmente potasio y sulfato), y el agua de enfriamiento del proceso (calor residual). El polvo, especialmente la sílice libre, constituye un riesgo importante para la salud de los empleados de la planta cuya exposición provoca la silicosis. Algunos de los impactos mencionados pueden ser evitados completamente, o atenuados más exitosamente, si se escoge el sitio de la planta con cuidado. 14 2.2.3Emisiones de partículas en una cementera Aspectos ambientales de la fabricación de cemento: los aspectos ambientales más importantes de la fabricación de cemento son el consumo energético y la emisión a la atmosfera de las siguientes sustancias. Partículas (polvo), proveniente de las operaciones de almacenamiento transporte y manipulación de materiales pulverulentos presentes en la fábrica (fuentes dispersas o difusas), y de los filtros de desempolvamiento (fuentes localizadas o puntuales) Gases de combustión: óxidos de nitrógeno(NOx) y óxidos de azufre(SO2). Las emisiones del horno de Clinker están ligadas a las propiedad primas (humedad, contenido en compuestos sulfurosos volátiles, dificultad de cocción, resistividad, etc.) y la tipología de horno empleada (vías humedad, semihumedad, semiseca y seca). La medición de las emisiones en fuentes localizadas es necesaria por diversos motivos, especialmente para controlar el cumplimiento de los límites de emisión. La elección de un método de medición u otro depende principalmente del tipo de sustancia y de diversos factores que pueden afectar a la exactitud y a la precisión de los resultados. Emisiones: El foco más importante de emisión a la atmosfera por chimenea es el horno de Clinker. Estas emisiones provienen de las reacciones físicas y químicas de las materias primas procesadas y de los combustibles empleados para la cocción. Las emisiones relevantes asociados son: Óxido de nitrógeno Dióxido de azufre 15 Partículas de polvo Históricamente la emisión de partículas de polvo, en particular por las chimeneas de los hornos, ha sido la principal preocupación medioambiental en relación con la fabricación de cemento. Las principales fuentes de partículas por chimenea (fuentes localizadas, o puntuales) son los hornos, molinos de crudo, los enfriadores de Clinker y los molinos de cementos. En todos estos procesos circulan grandes volúmenes de gases cargados de partículas, que deben ser desempolvados. El diseño y la fiabilidad de los precipitadores electrostático modernos y de los filtros de mangas aseguran que las partículas emitidas se pueda reducir a niveles no significativos; incluso se han podido lograr en algunas instalaciones niveles de emisión por debajo de 10mg/m3. El rango de emisiones de los hornos de cementos europeos esta entre 5 y 200mg/m3. El rango de emisiones de los hornos de cemento españoles está entre 15 y 150mg/m3. Las operaciones de transporte, manipulación (carga y descarga, envasado) y almacenamiento de materias primas y combustibles sólidos son una fuente potencial de emisión de partículas (emisionesdispersas o difusas) Las emisiones dispersas de partículas pueden provocar un incremento de la concentración de partículas en los alrededores de la fábrica, mientras que las emisiones procedentes de fuentes localizadas pueden tener efecto sobre áreas más amplias 16 Cuadro de emisiones en una fábrica de cemento 17 2.2.4Problemas que sufren las estructuras metálicas Falta de protección superficial: Hay que efectuar la evacuación de agua producto de lluvias, por ejemplo. Hay que realizar operaciones de mantenimiento, puesta a tierra, impidiendo el riesgo de captación de corrientes parasitas. Según el especialista, por los motivos de ataque, muchos forjados metálicos anteriores a 1960 utilizaban yeso para ejecutar los entrevigados y a veces para regularizar la cara superior, evitando la corrosión por la presencia de humedad. Deformabilidad y dilatación térmica: Las estructuras metálicas presentan una mayor deformabilidad y dilatación térmica que las admisibles por estructuras de fábrica. Esto explica el hecho de que las primeras lesiones observables aparezcan primero en cerramientos y forjados, y no directamente en la estructura como es de suponer. La deformabilidad y flexibilidad se expresan en: Exceso de flecha, exceso de vibración y pandeo de pilares o local de alas comprimidas. Ejecución de nudos y encuentros: Son las uniones defectuosas las causantes de los desastres en estructura metálicas, sobre todo si se les añaden los efectos de otros problemas típicos como la corrosión, la presencia de zonas de absorción o transmisión de tracciones. El especialista afirma, que hay que tener sumo cuidado en las uniones soldadas, ya que falta de supervisión podría generar un mal trabajo y exponerlo además a las fallas mencionadas. En las cubiertas ligeras, dice, que la presencia de numerosos nudos y uniones, así como la relativa importancia de las sobrecargas, las convierten en estructuras muy propensas a sufrir procesos patológicos. 18 Corrosión: Afecta especialmente a elementos ocultos, exteriores o de difícil acceso, próximos a bajantes o instalaciones de hidráulica (presentan fugas, condensaciones, etc.) o con escaso revestimiento protector contra condensaciones, filtraciones, humedad capilar o lluvia. Sin embargo, la ventaja principal de las estructuras metálicas es que las reparaciones, excepto en casos extremos, suele ser sencilla mediante la incorporaciones de nuevas chapas o perfiles atornillados, soldados a los dañados, previa verificación de la compatibilidad de aceros y recubrimiento de los electrodos. . 19 2.2.5Cubierta metálica Al margen de que su peculiaridad funcional sea la estanqueidad, la cubierta, como cerramiento que es, ha de satisfacer aquellas funciones genéricas de protección y aislamiento que son comunes a todos los cerramientos del edificio. 20 Partes principales Cresta: Parte alta de la teja, que se fabrica endiferentes alturas de acuerdo con el tipo decubierta. La altura de la cresta determina la alturade la cubierta y en gran medida la distanciamáxima entre correas. Valle: Parte baja de la teja que queda limitadapor dos crestas. Rigidizador: Doblez de tamaño pequeñoque generalmente se encuentra en el vallede la teja, ayudando a proporcionar un buencomportamiento estructural y una mejorcapacidad de carga. Traslapo lateral: Distancia de la terminaciónlateral de la teja, diseñada para sobreponer con lasiguiente teja y dar un cubrimiento continuo. Ancho total: es la distancia transversal entre losdos extremos de la cubierta. Ancho útil: Es el ancho total de la cubierta menos la longitud del traslapo lateral. Traslapo longitudinal: Distancia recomendadaque sobrepone el extremo final de una teja sobreel extremo inicial de otra. 21 La cubierta es un elemento constructivo que está sometido a unas condiciones ambientales muy adversas. El hecho de recibir los cambios climáticos de una forma mucho más directa que otras partes del edificio (la incidencia del sol directamente, la acumulación de nieve sobre su superficie, etc.) provoca que la cubierta se vea sometida a un deterioro constante, lo que obliga a utilizar determinados materiales que protejan a sus partes más importantes, como son los que deben cumplir la misión de impermeabilización y de aislamiento. En este sentido, además de que estos materiales sean de por sí duraderos y resistan adecuadamente la incidencia de los posibles cambios climáticos, en muchas ocasiones, se debe buscar soluciones complementarias que eviten que la acción directa del sol o la lluvia, o la succión del viento, o incluso los propios movimientos de la estructura del edificio puedan alterar las condiciones de estos materiales. Cualquier material de cubierta debe resistir las deformaciones térmicas a que pudiera verse afectado, debido a los saltos térmicos producidos entre el día y la noche o en las diferentes estaciones climáticas. No obstante lo anterior, en ocasiones lo que interesa es que la cubierta sea lo más ligera posible, por lo que no siempre es factible pensar en soluciones de protección de estos materiales de impermeabilización. Por lo tanto, toda cubierta debe hacer compatible la ligereza con la durabilidad que suele realizarse son: Planchas onduladas de fibro-cemento (Uralita): están cayendo en desuso por la sustitución de nuevos materiales metálicos, plásticos o mezcla de ambos que ofrecen mayor resistencia con poco peso. Planchas de acero galvanizado: tienen una sección transversal con varios tipos de trapezoidal, acanalada, ondulada, etc. Planchas de aluminio: son las más duraderas, resistentes y ligeras; con gran variedad de secciones de onda y gran largo comercial. Planchas traslucida: se usan para iluminar la nave. Están hechas de material plástico de gran resistencia. 22 Cubiertas o techos: Se da el nombre de cubierta a la estructura que forma el último diafragma de la construcción que se realiza en laparte superior y exterior de una estructura y que tiene como misión proteger la construcción y a los habitantes, de las inclemencias del clima como la lluvia, el viento, el polvo, el calor y el frío. Las más comunes de cubiertas son los tipos, plano e inclinado. En la ciudad conseguiremos materiales para eltecho como teja de: barro, fibra cemento, zinc, plástico, de fibras sintéticas, vidrio etc. y en la zona rural sintéticas,encontramos materiales para el techo como: la paja, las hojas de palma, la guadua partida en forma de canales y latabla de madera. Características de una cubierta: Las principales características que deben de tener las cubiertas son: La impermeabilidad o sea que no deje pasar el agua. El aislamiento para que no pase el calor, el frío o el polvo. Cuando se construye en zonas donde llueve mucho se recomienda utilizar pendientes o inclinaciones grandes, para que el agua (lluvia) caiga más rápido de la cubierta. Formas o tipos de cubierta: La forma de la cubierta depende del tipo de construcción en la cual se va a ejecutar, los tipos más comunes son: Cubiertas de una sola vertiente, a dos aguas, a tres aguas, a cuatro aguas y cubiertas plegadas en forma de sierra.Otras como las cubiertas en pabellón, cubiertas quebradas o mansardas y las cubiertas compuestas, solo tienenimportancia urbanística o paisajista. 23 Pendientes de cubiertas pendientes: Es la inclinación con la que se hacen los techos o vertientes para desalojar con facilidad las aguas y su magnitud depende del material que se utilice como cubierta. Las pendientes que más se utilizan en nuestro medio son las siguientes: Entre 20% y 27% para cubiertas de cinc (chapa). Entre 30% y 60% para los diferentes tipos de teja de barro. Entre 50% y 80% para techos en paja o palma. Cuando se dice que un techo tiene pendiente de 20% significa que por cada metro lineal de techo subimos 20 centímetros, así, si son 2.00 metros nos elevamos 40 centímetros y si son 3.00 metros nos levantamos 60 centímetros y así sucesivamente. 24 2.2.6Protección de motores eléctricos Es asumible que los dispositivos motrices que han sido adecuadamenteplanificados, dimensionados, instalados, operados y mantenidos no han de sufrirá verías. En la vida real, sin embargo, dichas condiciones rayan en lo ideal. Lafrecuencia de averías de los diferentes motores difiere, puesto que depende delas diferentes condiciones específicas de funcionamiento. Las estadísticas nos muestran que es de esperar unos intervalos de paradasanuales entre el 0,5...4%. La mayoría de los problemas son debidos asobrecargas. Los fallos en el aislamiento de los conductores, defectos a tierra, cortocircuitos entre espiras o cortocircuitos en el bobinado, son debidos a unatensión excesiva, o también a la contaminación por humedad, aceite, grasa, polvo o productos químicos. El porcentaje aproximado de cada una de estas causas individuales es de: sobrecarga 30% daños del aislamiento 20% fallos de fases 14% daños en cojinetes 13% envejecimiento 10% daños en el rotor 5% otros 8% Por lo tanto, se han de observar los siguientes puntos para garantizar un trabajolibre de averías por parte de un dispositivo motriz eléctrico: Diseño adecuado: se ha de seleccionar el motor adecuado a cada aplicación. Operación profesional: la instalación profesional y el mantenimiento regular son condiciones previas para una operación libre de averías. 25 Grado de protección de equipos: El Grado de protección IP hace referencia al estándar internacional IEC 60529 (Degrees of Protección), utilizado con mucha frecuencia en los datos técnicos de equipamiento eléctrico o electrónico, en general de uso industrial como maquinas rotatorias, transformadores, Luminarias, Ups, cargador-rectificador de AC/DC, sensores, medidores, controladores. Especifica un efectivo sistema para clasificar los diferentes grados de protección aportados a los mismos por las contenedores (Carcaza) que resguardan los componentes que constituyen el equipo. De esta manera, por ejemplo, cuando un equipamiento tiene como grado de protección las siglas: IP67, Las letras «IP» identifican al estándar y los números indican el grado de protección contra partículas de polvo y contra líquidos (normalmente agua) respectivamente. 26 Incremento de la temperatura De acuerdo con las normas aplicables, todos los fabricantes de motores garantizan que las partes críticas de la máquina permanecen dentro del rango de temperaturas permisibles durante la operación en las condiciones especificadas y que las sobrecargas de corta duración no dañan el motor. Comportamiento operacional Los motores eléctricos son transformadores de energía. Absorben energíaeléctrica y la transforman en energía mecánica. Dicho proceso produce pérdidasde energía, que se manifiestan en forma de calor. Las pérdidas totales de energíase dividen en dos componentes: Pérdidas independientes de la corriente: son prácticamente constantes, loque significa que también se dan cuando no hay carga. Pérdidas del núcleo causadas por los cambios de polaridad y las corrientesde histéresis. Pérdidas mecánicas a causa del rozamiento y de la fricción con el aire Pérdidas dependientes de la corriente: se incrementan con la carga, por ejemplo con la corriente incrementada. La pérdida de potencia se incrementa aproximadamente en proporción alcuadrado de la corriente. Esto último es, al menos, proporcional aldeslizamiento del motor. Toda la potencia de entrada se transforma en calor. Si el rotor permanece bloqueado latemperatura de los bobinados de ambos, rotor y estator, se incrementaconsiderablemente, pues sólo se disipa parte del calor por la carcasa y esto conretraso. Si el motor no se desconecta a tiempo, los bobinados del rotor y delestator se pueden quemar.Las pérdidas por calor generado se reducen con el incremento de la velocidad. 27 Motor de jaula de ardilla conectado directo a la línea (DAL).Durante el periodo de arranque t, fluye una corriente de arranque delmotor muy elevada IA. Ello no produce un calentamiento excesivo si elintervalo de arranque permanece por debajo del límite especificadopor el fabricante del motor, el cual suele ser de 10 seg. Eldesequilibrado y corto pico de corriente de arranque se puede ignorar. Incremento de la Temperatura en el bobinado del motor Debido a la elevada corriente de arranque IA, la temperatura del bobinado se incrementa durante el intervalo de arranque tA muy rápidamente. Después del arranque, la temperatura cae temporalmente, puesto que el calor es transferido al cuerpo del motor. Si el rotor permanece bloqueado, los bobinados alcanzarán su límite de temperatura muy rápidamente. 28 Envejecimiento del aislamiento: Si el límite de temperatura es conforme al del aislamiento, el periodo de vida del bobinado para todos los tipos de aislamiento se puede estimar en 100.000 h. Este valor corresponde, aproximadamente, a 12 años de operación continua a la potencia nominal. El envejecimiento del aislamiento es un proceso químico, el cual es altamente dependiente de la temperatura. Debido al calentamiento, parte del material aislante se evapora, lo que se traduce en un incremento de la porosidad y, como resultado final, una reducción de la resistencia a la tensión. Se puede aplicar la siguiente regla: si la temperatura de trabajo es superior a la máxima temperatura permisible en un valor de 10K el periodo de vida se reduce a la mitad. Las temperaturas excesivamente elevadas durante intervalos cortos no producen un impacto considerable en el periodo de vida del motor. La temperatura de trabajo continua, sin embargo, no ha de exceder el máximo valor permisible. Reducción del periodo de vida media de un bobinado de motordebido a la temperatura excesivamente alta. 29 2.2.7Fallas de los motores eléctricos Servicio de corta duración El motor alcanza el calentamiento límite durante el tiempo de funcionamiento prescrito (10-30-60 minutos), la pausa tras el tiempo de funcionamiento debe ser lo suficientemente larga para que el motor pueda enfriarse. Servicio intermitente Se caracteriza por periodos alternos de pausa y trabajo. Protección contra averías Si se daña un motor, deben tomarse en cuentas los siguientes factores: Clase de máquina accionada. Potencia efectiva que debe desarrollar, HP. Velocidad de la máquina movida, RPM. Clase de transmisión (Acoplamiento elástico o rígido), sobre bancada común o separada, correa plana o trapezoidal, engranajes, tornillos sin fin, etc. Tensión entre fase de la red. Frecuencia de la red y velocidad del motor. Rotor anillos rozantes o jaula de ardilla. Clase de arranques, directo, estrella triángulo, resistencias estatóricas, resistencias retóricas, auto transformador, etc. Forma constructiva. Protección mecánica. Regulación de velocidad. Tiempo de duración a velocidad mínima. Par resistente de la máquina accionada (MKG). Sentido de giro de la máquina accionada mirando desde el lado de acoplamiento derecha, izquierda o reversible. 30 Frecuencia de arranque en intervalos menores de dos horas. Temperatura ambiente si sobrepasa los 40 °C. Indicar si el motor estará instalado en áreas peligrosas: Gas, Humedad, etc. El motor funciona en forma irregular Avería en los rodamientos. La caja del motor está sometida a tensiones mecánicas. Acoplamiento mal equilibrado. No arranca Tensión muy baja. Contacto del arrollamiento con la masa. Rodamiento totalmente dañado. Defecto en los dispositivos de arranques. Arranca a golpes Espiras en contacto. Motor trifásico arranca con dificultad y disminución de velocidad al ser cargado Tensión demasiado baja. Caída de tensión en la línea de alimentación. Estator mal conectado, cuando el arranque es estrella triángulo. Contacto entre espiras del estator. 31 Trifásico produce zumbido internamente y fluctuaciones de corriente en el estator Interrupción en el inducido. Trifásico no arranca o lo hace con dificultad en la conexión estrella Demasiada carga. Tensión de la red. Dañado el dispositivo de arranque estrella. Trifásico se calienta rápidamente Cortocircuito entre fases. Contacto entre muchas espiras. Contacto entre arrollamiento y masa. Estator se calienta y aumenta la corriente Estator mal conectado. Cortocircuito entre fases. Contacto entre arrollamientos y masa. Se calienta excesivamente pero en proceso lento Exceso de carga. Frecuencia de conexión y desconexión muy rápida. Tensión demasiado elevada. Tensión demasiado baja. Falla una fase. Interrupción en el devanado. Conexión equivocada. Contacto entre espiras. 32 Cortocircuito entre fases. Poca ventilación. Inducido roza el estator. Cuerpos extraños en el entrehierro. La marcha no corresponde al régimen señalado por la placa. 33 2.3 Marco conceptual Accidente de Trabajo (AT): Todo suceso repentino que sobrevenga por causa o con ocasión del trabajo y que produzca en el trabajador una lesión orgánica, una perturbación funcional, una invalidez o la muerte. Es también accidente de trabajo aquel que se produce durante la ejecución de órdenes del empleador, o durante la ejecución de una labor bajo su autoridad, aún fuera del lugar y horas de trabajo. Actividad: Ejercicio u operaciones industriales o de servicios desempeñadas por el empleador en concordancia con la normatividad vigente. Actividades Peligrosas: Operaciones o servicios en las que el objeto de fabricar, manipular, expender o almacenar productos o substancias son susceptibles de originar riesgos graves por explosión, combustión, radiación, inhalación u otros modos de contaminación similares que impacten negativamente en la salud de las personas o los bienes. Ambiente, centro o lugar de trabajo y unidad de producción: Lugar en donde los trabajadores desempeñan sus labores o donde tienen que acudir por razón del mismo. Auditoría: Procedimiento sistemático, independiente y documentado para evaluar un Sistema de Gestión de Seguridad y Salud en el Trabajo. Autoridad Competente: Ministerio, entidad gubernamental o autoridad pública encargada de reglamentar, controlar y fiscalizar el cumplimiento de las disposiciones legales. Capacitación: Actividad que consiste en trasmitir conocimientos teóricos y prácticos para el desarrollo de competencias, capacidades y destrezas acerca del proceso de trabajo, la prevención de los riesgos, la seguridad y la salud. 34 Causas de los Accidentes: es uno o varios eventos relacionados que concurren para generar un accidente. Factores del Trabajo: Referidos al trabajo, las condiciones y medio ambiente de trabajo: organización, métodos, ritmos, turnos de trabajo, maquinaria, equipos, materiales, dispositivos de seguridad, sistemas de mantenimiento, ambiente, procedimientos, comunicación. Causas Inmediatas: Debidas a los actos y/o condiciones subestándares. Condiciones Subestándares: Toda condición en el entorno del trabajo que puede causar un accidente. Actos Subestándares: Toda acción o práctica incorrecta ejecutada por el trabajador que puede causar un accidente. Comité de Seguridad y Salud en el Trabajo: Órgano paritario constituido por representantes del empleador y de los trabajadores, con las facultades y obligaciones previstas por las normas vigentes, destinado a la consulta regular y periódica de las condiciones de trabajo, a la promoción y vigilancia del programa de gestión en seguridad y salud en el trabajo de la empresa. Contaminación del ambiente de trabajo: Es toda alteración o nocividad que afecta la calidad del aire, suelo, agua del ambiente de trabajo cuya presencia y permanencia puede afectar la salud, la integridad física y psíquica de los trabajadores. Contratista: Persona o empresa que presta servicios remunerados a un empleador con especificaciones, plazos y condiciones convenidos. Control de riesgos: Es el proceso de toma de decisión, basado en la información obtenida en la evaluación de riesgos. Se orienta a reducir los riesgos, a través de proponer medidas correctoras, exigir su cumplimiento y evaluar periódicamente su eficacia. 35 Equipos de Protección Personal (EPP): Son dispositivos, materiales, e indumentarias específicas, personales, destinadas a cada trabajador, para protegerlo de uno o varios riesgos presentes en el trabajo que puedan amenazar su seguridad y salud. El EPP es una alternativa temporal, complementaria a las medidas preventivas de carácter colectivo. Estadística de accidentes: Sistema de registro y análisis de la información de accidentes. Orientada a utilizar la información y las tendencias asociadas en forma proactiva y focalizada para reducir los índices de accidentabilidad. Evaluación de riesgos: Proceso posterior a la identificación de los peligros, que permite valorar el nivel, grado y gravedad de los mismos, proporcionando la información necesaria para que la empresa esté en condiciones de tomar una decisión apropiada sobre la oportunidad, prioridad y tipo de acciones preventivas que debe adoptar. Inducción General: Capacitación al trabajador sobre temas generales como política, beneficios, servicios, facilidades, normas, prácticas, y el conocimiento del ambiente laboral de la empresa, efectuada antes de asumir su puesto. Inspección: Verificación del cumplimiento de los estándares establecidos en las disposiciones legales. Proceso de observación directa que acopia datos sobre el Trabajo, sus procesos, condiciones, medidas de protección y cumplimiento de dispositivos legales en SST. Lesión: Alteración física u orgánica que afecta a una persona como consecuencia de un accidente de trabajo o enfermedad ocupacional. Peligro: Situación o característica intrínseca de algo capaz de ocasionar daños a las personas, equipo, procesos y ambiente. Proactividad: Actitud favorable en el cumplimiento de las normas de seguridad y salud en el trabajo con diligencia y eficacia. 36 Abrasión:Desgaste mecánico de agregados y rocas resultante de la fricción y/o impacto. Abrasivo:Cualquier roca, mineral u otra sustancia que debido a su superior dureza, tenacidad, consistencia u otra propiedad, es apropiado para moler, afilar, cortar, frotar u otro uso similar. Absorción:Fluido que es retenido en cualquier material después de un cierto tiempo de exposición (suelo, rocas, maderas, etc.). Acero:Metal formado a base de hierro y aleado con carbono en una proporción entre el 0.008% y el 2%. El acero dulce se caracteriza por ser muy maleable (con gran capacidad de deformación) y tener una concentración de carbono inferior al 0.2%. Por encima de esta proporción de carbono, el acero se vuelve más duro pero más frágil. Acero aleado:El termino acero aleado describe aquellos aceros a los que se les han añadido elementos tales como níquel, cromo, molibdeno, vadiano, tungsteno y manganeso, con el fin de cambiar la templabilidad o respuestas al tratamiento térmico del acero. Acero inoxidable:Acero que representa una gran resistencia a la acción de la oxidación, característica que se consigue aleándolo con el cromo y el níquel. Acero quemado: Cuando, al tratarlo térmicamente la temperatura de calentamiento es excesiva y se produce fusión incipiente en los bordes de los granos. Acarreo: Transporte de materiales a diferentes distancias en el área de la obra. Corrosión:Destrucción paulatina de las estructuras metálicas por acción de agentes externos. Densidad: Relación entre la masa y el volumen de un cuerpo. 37 Doblamiento:Ensayo de productos metálicos. Dureza: Resistencia superficial que presentan los materiales a ser rayados. Impacto ambiental:Alteración o modificación del medio ambiente ocasionada por la acción del hombre o de la naturaleza, que incluye los impactos socios ambientales. Obra:Infraestructura vial ejecutada en un ÁREA DE TRABAJO, teniendo como base un Expediente Técnico aprobado, empleando generalmente recursos: mano de obra, materiales y equipo. Porosidad: Propiedad de un cuerpo que se caracteriza por la presencia de vacíos en su estructura. Supervisor de obra:Persona natural o jurídica que presta el servicio de supervisión en un estudio u obra. Tensión:Ensayo que se practica en barras y alambres de acero, determinando parámetros que hacen a la calidad del producto, como son: alargamiento, área y su reducción, carga máxima, carga final, etc. Presupuesto:Es el resultado de la estimación del costo de todos los insumos del proyecto. Se debe elaborar un presupuesto total, con un desglose en los aportes de cada institución y/u organización nacional y local y de cada cooperante. Para cada tipo de insumo se debe anotar el costo unitario, las cantidades requeridas y el costo total. 38 Proyecto: Es una propuesta que describe un conjunto de acciones, actividades o tareas estructuradas y encadenadas en un orden lógico que se realizan, para cumplir un fin específico en un tiempo determinado y finito, a partir de una situación actual, lo cual permite articular los recursos humanos, materiales y de infraestructura, mediante un presupuesto que grafica el costo de éste. Soldadura eléctrica: La soldadura de tipo eléctrico se utiliza para unir piezas metálicas con electrodo. El equipo de soldar, por medio de una bobina o de un circuito, origina un arco eléctrico entre el metal a soldar y el electrodo, que provoca el cordón de soldadura produciéndose la unión de las piezas. Inspección de soldadura:Consiste en una revisión del cordón de soldadura, que se realiza mediante una radiografía cuyo objeto es comprobar el buen estado del mismo, comprobando parámetros como existencia de poros, grietas, escoria, etc. Esta inspección es realizada por un inspector cualificado. Cemento:Material de construcción obtenido de materiales pétreos, por calcinación de mezclasde arcillas y tierra caliza. Tiene la propiedad de hidratarse en presencia del agua y así obtiene la capacidad de unir, adquiriendo resistencia con el paso del tiempo. Llave inglesa:La llave inglesa o de paso ajustable sirve para apretar tornillos o tuercas de distintos tamaños sin necesidad de cambiar de herramienta. Dispone de unas mordazas paralelas con un vástago de mordaza ajustable. No son adecuadas para realizar gran fuerza de apriete, ya que para ello las más adecuadas son las llaves fijas. 39 Andamios:El Andamio es una estructura auxiliar o construcción provisional con la que se pueden realizar desde torres hasta pasarelas o puentes. Antiguamente se utilizaba la madera para su realización y aún en algunos países asiáticos se siguen realizando andamios de bambú, pero el metal, especialmente el acero y el aluminio, son los materiales utilizados en la actualidad para su fabricación, aunque también existen variantes realizadas con materiales plásticos. ATS:(Asignación de Trabajo Seguro), el cual tiene como objetivo verificar que cada trabajador planifique sus tareas diariamente, visualizando todos los riesgos y peligros que implica ejecutar sus tareas en terreno. Cada supervisor debe trabajar este programa a diario, con sus colaboradores a cargo. Checklist de equipos:Este listado contiene las revisiones diarias antes y después del turno indicando las condiciones del equipo, si llegará a existir algún problema, se detectaría antes de empezar a utilizar el equipo y así darle un mantenimiento preventivo y no correctivo. Permiso de trabajo:El permiso de trabajo es un documento que permite, mediante una secuenciación de las tareas a realizar, listar e identificar los riesgos aportados por los trabajos y los propios del área de trabajo. Arnés: Son dispositivos de sujeción destinados a detener la caídas de personas, dispuestos sobre el cuerpo de éstas para sujetarla durante y después de una caída. Extintor:Un extintor, extintor de fuego, o matafuego es un artefacto que sirve para apagar fuegos. Consiste en un recipiente metálico (bombona o cilindro de acero) que contiene un agente extintor de incendios a presión, de modo que al abrir una válvula el agente sale por una boquilla (a veces situada en el extremo de una manguera) que se debe dirigir a la base del fuego. 40 Esquirlas:Las esquirlas metálicas se originan principalmente en tareas asociados al uso de herramientas donde se golpea metal con metal, trabajos de tornería o esmerilado. Hoja MSDS:Una Hoja de Datos de Seguridad de Materiales (MSDS por sus siglas en inglés de Material Safety Data Sheet) es un documento que contiene información sobre los compuestos químicos, el uso, el almacenaje, el manejo, los procedimientos de emergencia y los efectos potenciales a la salud relacionados con un material peligroso. Amoladora: La amoladora es un disco con un hueco en el centro el cual se puede unir a un motor especial, el cual le dará rotación, donde tú puedes cortar, pulir, y limar, ya que el disco tiene un abrasivo es decir funciona como una lija y su utilidad es más común en la industria metalmecánica y metálica. Arriostres:Son elementos en diagonal, formando triángulos de estructura. Los arriostres, trabajan a carga axial de tensión o de compresión, evitando el ladeo de la estructura. Perfiles de acero:Son utilizadas como piezas estructurales, pueden ser usadas como vigas o como columnas por ejemplo, o como piezas de una armadura, ya que se pueden trabajar muy bien a flexión y a compresión. Pernos:El perno es una pieza metálica larga de sección constante cilíndrica, normalmente hecha de acero o hierro. Está relacionada con el tornillopero tiene un extremo de cabeza redonda, una parte lisa, y otro extremo roscado para la chaveta, tuerca, o remache, y se usa para sujetar piezas en unaestructura, por lo general de gran volumen. 41 Tornilloautorroscante:Tienen la mayor parte de su caña cilíndrica y el extremo en forma cónica. Pueden ser de cabeza plana, oval, redondeada o chata. La rosca es delgada, con su fondo plano, para que la plancha se aloje en él. Se usan en láminas o perfiles metálicos, porque permiten unir metal con madera, metal con metal, metal con plástico o con otros materiales. Cubierta metálica:La cubierta metálica es una excelente solución arquitectónica en edificaciones con forma complicada. Con pequeñas pendientes consiguen la resistencia a los agentes exteriores igual que con otros materiales a gran pendiente. Hay gran variedad de materiales que se emplean para realizarlas. ASTM-A36:Especificación Normalizada para Acero al Carbono Estructural Caliza: La caliza es una roca sedimentaria compuesta mayoritariamente por carbonato frecuentemente de calcio (CaCO3), presenta otros carbonatos.1 También generalmente calcita, trazas puede contener aunque de magnesita (MgCO3) pequeñas cantidades y de minerales como arcilla, hematita, siderita, cuarzo, etc., que modifican (a veces sensiblemente) el color y el grado de coherencia de la roca 42 CAPITULO III DESARROLLO DEL SISTEMA 3.1 Diseño del sistema 3.1.1 Cálculos de fuerzas de la cubierta metálica: w=C x q x (senα) donde: w= carga de la superficie inclinada C=coeficiente de construcción=1.2 q= presión dinámica del viento a más de 8m=80Kg-f/m2 W= w x A dónde:W= carga por unidad de superficie Fv = W x (cosα) donde: Fv= fuerza vertical Fx= W x (senα) donde: Fx= fuerza horizontal Calculando tenemos: w=C x q x (senα) = 16.7kg/m2 C=1.2 q=80Kg-f/m2 α= ángulo de inclinación de la cubierta en la parte del techo es de 10º W= w x A= 234.5kg w= 16.7kg/m2 A= 14.07m2 Fv = W x (cosα) = 231kg W= 16.7kg/m2 Fx= W x (senα) = 41kg Peso de la plancha TP-4 = 70kg Fuerzas de sobrecargas: se suele usar según nuestras dimensiones de nuestra estructura una sobrecarga de 5kg/m2 por metro cuadrado de área aproximada. Psc= 5kg/m2 x (14.07m2) = 70.35kg 43 Fuerzas del peso de las vigas y los tensores estructurales: Peso de los 2 tensores de una longitud de 5.1m = 24.68kg Peso de las 2 vigas de una longitud 4.3m = 21kg Cargas de fuerzas de la estructura metálica: Carga muerta: Fuerza del peso de la plancha: Fplancha= 70kg Fuerza del peso de las vigas y los tensores estructurales:F=45.68kg Carga viva: Fuerza de viento=231kg Fuerza de sobrecargas=70.35kg 44 3.1.2 Calculo de planchas para la cubierta metálica del motor FAN 590 Área del techo (inclinada a 10º): 4.02m x 3.5m=14.07m2 Área lateral derecho: Área rectángulo – Área triangulo= 12.4m2 Área rectángulo= 3.5m x 4m = 14m2 Área triangulo= 4m x 0.4m= 1.6m2 Área de la parte frontal= 3.1m x 3.5m= 10.85m2 3.1.3 Calculo de planchas para la cubierta metálica del motor FAN 400 Área del techo (inclinada a 10º): 4.02m x 3.5m=14.07m2 Área lateral izquierdo: (Área rectángulo – Área triangulo)+Area2= 11.01m2 Área rectángulo= 3.4m x 3.2m = 10.8m2 Área triangulo= 3.2m x 0.4m= 1.28m2 Area2=1.49m2 Área de la parte frontal= 3.5m x 3.2m= 11.2m2 45 3.1.4 Calculo de materiales de la estructura Los tubos cuadradosde 3”x3” lo utilizo para las columnas metálicas y su metrado es: 2 parantesx 3500mm=7000mm + 2 parantesx3400mm=6800mm 2 parantesx3000mm=6000mm 2 parantesx3100mm=6200mm 26000mm=26mts lineal En cada tubo cuadrado que hay en el mercado son de largo de 6mts entonces se compraran: 8 tubos cuadrados de 3”x3”x 3mm de espesor para las columnas metálicas. En los tubos cuadrados de 2”x2” lo utilizopara los arriostres, para los amarres, para las vigas metálicas y los tensores y su metrado es: 8 arriostres x 800mm = 6400mm 3 vigas x 4050mm= 12150mm 4 vigas x 3350mm= 13400mm 1 viga x 4350mm= 4350mm 2 tensores x 5100mm = 10200mm 1 tensor x 3300mm= 3300mm 2 amarres x 4350mm= 8700mm 3 amarres x 3050mm= 9150mm 2 amarres x 3300mm = 6600mm 1 amarre x 2700mm= 2700mm 76950mm= 76.95mts lineal 46 Entonces se compró en total 15 tubos cuadrados de 2” x 2” de 3mm de espesor. En los soportes de las columnas utilicé 4 planchasde 3/8” y 8 planchas de 3/16” para que asiente las vigas a las columnas. Soportes para las columnas: 2 planchas de 320mm x 160mm x 3/8” de espesor 2 planchas de 160mm x 150mm de 3/8” de espesor Para que asiente las vigas a las columnas: 8 planchas de 100mm x 100mm de 3/16” de espesor En las caras frontales utilicé 2 fierros redondo de ½” para la rigidez de la estructura que también se fabricó unas cartelas triangulares que van en las esquinas de esta cara frontal en la parte de arriba y una cartela en la parte de abajo en el medio del amarre para mayor resistencia de la estructura. 47 3.1.5 Designación de tuercas y pernos La primera cifra da el 1 % de la resistencia mínima a la tracción Rm(equivale a la resistencia estática σB) en N/mm2. La segunda cifra da el décuplo de la relación entre la fluencia mínima Rel(equivalente al límite de fluencia σs) y la resistencia mínima a la tracción. Ambas cifras multiplicadas entre sí dan el 10% del límite de fluencia mínima. Aparte de llevar estos dos grupos de números (separados por un punto), puede llevar la marca y/ó logotipo del fabricante 48 Tuercas La única cifra da el 1% de la tensión de prueba σL en N/mm2, que equivale a la resistencia mínima a la tracción Rm (resistencia estática σB) de un perno que se puede emparejar con esta tuerca, sin destruir la rosca durante la prueba. La mayor capacidad de carga (al menor costo) de un conjunto perno-tuerca está dada cuando coinciden el primer grupo de las marcas del perno y el de la tuerca. Convención para tuercas y pernos 49 50 3.2Construcción del sistema 3.2.1 Procedimiento del montaje Actividades previas Antes de llevar a cabo el inicio de las actividades de montaje, se coordinara con la debida anticipación con la supervisión ARPL, a fin de evitar interferencias en la zona de trabajo. El montaje y la señalización del área involucran cierre de paso y también presentar toda la documentación de seguridad a UNACEM. Revisión de materiales para el montaje Todos los materiales serán revisados antes de iniciar los trabajos como los tubos cuadrados, la cubierta metálica, fierro redondo, ángulos, las cartelas, los soportes de los tubos cuadrados , los pernos , los pernos auto perforante, la soldadura 7018 (supercito),discos de desbaste y de corte. Equipos y herramientas a usar Máquina de soldar Andamios ( 2 cuerpos) Esmeril de 7” y de 4” Llave inglesa Nivel de mano Arnés de seguridad Pistola autorroscante De la construcción de las estructuras para la cubiertas Solo personas calificadas que hayan tenido entrenamiento previo y con condiciones de salud certificada por un organismo de salud competente, podrán ser asignadas para ejecutar trabajos riesgosos. El entrenamiento deberá incluir métodos de protección contra caídas, uso de andamios, instalación de materiales y equipos, partes de la estructura para la cubierta metálica y otros materiales con las cuales ellos vayan a ejecutar su trabajo. 51 El montaje deberá ser coordinado de tal forma que el personal que trabaje en niveles inferiores no quede expuesto a la caída de materiales. Se procederá en la señalización del área de trabajo y la coordinación entre compañeros y uso de drizas en las herramientas. Se soldaran las estructuras con electrodos de 7018 (tubos cuadrados de 3” y 2” cortados a medida indicada y plancha de 3/8” de espesor de 240 x 160mm a plataformas existentes). Para el soporte del techo metálico. Los pernos de 5/8” x 2 ½” se empernara la plancha que esta soldada con el tubo cuadrado de 3” (parantes) a la plancha que esta soldada a la plataforma existes que soporta en techo metálico. Se colocaran el armado de 3 cuerpos de andamios en cada motor electrónico para el montaje de los tubos cuadrados, la cubierta metálica, los arriostres, las cartelas triangulares y el fierro redondo de ½”. Se procederá al montaje de la cubierta metálica (plancha TP-4) indicadas en el plano de los lados correspondiente a cubrir el motor eléctrico, y se colocaran los pernos autorroscantes de 3/16” y se utilizara la pistola autorroscante. Retiro y limpieza de material de la soldadura para el acabado de las estructuras. Se hará retoques en las zonas donde se halla dañado por la maniobra o lo requiera. Se procederá al desarmado de andamio. Se coordinara el término del trabajo con la supervisión de UNACEM y se trasladara las herramientas al almacén. 52 Soldaduras De presentarse trabajos de soldadura, estos se efectuaran con soldadores calificados, antes de iniciar dichos trabajos, se verificará los componentes del pre ensamble, así como el armado de los parantes de los tubos cuadrados y los detalles que encuentren, las condiciones deberán ser las adecuadas, para el caso de electrodos (AWS E-7018) se deberá contar con los respectivos hornos para su adecuado mantenimiento. Ajuste de pernos Todas las juntas de las planchas serán ajustadas y torqueadas, el valor del torque será de acuerdo a la tabla de torque aprobada. Inspección final Se verifica el completamiento de la estructura y la cubierta metálica de acuerdo al plano y la supervisión de UNACEM. 53 3.3Revisión y consolidación de resultados 3.3.1 Cotización de las cubiertas metálicas de los motores: Materiales 8 tubos cuadrados de 3”x3”x6mts--------------8 x 130 soles =S/1,040.00 + 15 tubos cuadrados de 2”x2”x6mts-------------15 x 90 soles= S/1,350.00 164 m2 cobertura TP-4 (0.8mm) ---------------------164 x 40 soles=S/6,560.00 Plancha de 3/8” A36 -----------------------------------------------------= S/120.00 Plancha de 3/16” A-36 ----------------------------------------------------= S/80.00 Pernos y autorroscante---------------------------------------------------= S/320.00 Soldadura y otros(consumible)------------------------------------------= S/360.00 Pintura (26m2) :-------------------------------14 galones x 40 soles= S/364.00 Total (1) = S/10,194.00 Mano de obra: 2Supervisor 108hh x 21 =S/2,268.00 + 10personal 780hh x 16 =S/12,480.00 (Total hh: 898hh)Total (2) =S/14,748.00 Equipos: Andamios---------------------------- 10cuerpos x 10 días x 20 = S/2000.00 + Máquina de soldar, amoladora--------------------------------------= S/400.00 Granallado y pintura --------------------------------------------------- = S/780.00 Transporte -----------------------------------------------------------------= S/300.00 Total (3) =S/3,480 54 Total (1) + Total(2) + Total (3)= S/28,422 Costo directo ---------------------------------S/28,422 (27%) gasto generales + utilidad--------S/7,673.94 Precio total= S/36,095.94 (+IGV) Forma de pago: 50% adelanto (saldo, contra entrega de factura) Plazo de ejecución 15 días de calendario útiles. 55 CONCLUSIONES Debido a que las soldaduras son utilizadas como medio de unión en las estructuras analizadas, es sumamente importante que el acero empleado tenga características adecuadas de soldabilidad y que la soldadura sea correctamente seleccionada. El diseño de la cubierta metálica se basa en la resistencia y rigidez de los materiales, también en la facilidad constructiva del montaje. El diseño de la estructura se realizó basándose en normas nacionales e internacionales y en métodos y suposiciones reconocidos del diseño estructural, es por esto que se presenta como una cubierta funcional y segura. El presente trabajo su finalidad es que la cubierta metálica proteja del polvo al motor eléctrico que en un futuro podría causar daños a la producción del cemento. 56 RECOMENDACIONES La cubierta metálica debe revisarse después de cualquier evento inusual como puede ser una lluvia muy fuerte y en general cualquier evento climático que exceda las condiciones normales. Después de instalada la lámina no debe soldarse sobre ella. Esto ocasiona quemaduras irreparables en el acabado, lo que deteriora significativamente la vida de la cubierta, por eso colocamos tornillo auto perforante para la fijación de la lámina a la estructura metálica. Al momento de instalar la cubierta metálica y la estructura debemos utilizar nuestros elementos de protección E.P.P (equipo de protección personal) ya que estas laminas para la cubierta sus filos son cortantes y que pueden dañar a la persona que está operando o maniobrando. Al realizar el montaje de la estructura de la cubierta metálica debemos señalizar la zona para así no causar accidentes a otras personas que no estén involucradas. 57 BIBLIOGRAFIA Pascual Urban . Construcción de Estructuras Metalicas.1ra ed. Madrid: Club Universitario; 2006. Juan José Fernández. Diccionario de Mecánica y Estructuras Metalicas.1ra ed. Madrid:CEAC; 2009. R. NonnastManchon. Proyectista de Estructuras Metalicas.2da ed. Madrid: Ediciones Paraninfo; 2002. Domingo Pellicer Davina.Principios de Construcción de Estructuras Metalicas.1ra ed. Madrid: Bellisco; 2002. Donald R. Askeland. Ciencia e Ingeniería de los Materiales. 1ra ed. Madrid: Ediciones Paraninfo; 2001. Nicolás LarburuArrizabalaga. Acero Laminado: Prontuario.1ra ed. Madrid: Ediciones Paraninfo; 1992. Hernández, Fernández Baptista. “Metodología de la Investigación”. McGraw Hill 1994. Colombia. Salkind, Neil J. Métodos de Investigación. México: Prentice Hall. 1999. Sabino, Carlos A. El Proceso de Investigación. Buenos Aires: Edit. Lumen.1996 58 ANEXOS A. Motor eléctrico FAN 400 Antes Después 59 60 61 62 63 B. Motor eléctrico FAN 590 Antes Después 64 65 66 67 68 C. Formatos de seguridad 69 70 71 72 73 74 D.Normas técnicas complementarias para diseño y construcción de estructuras metálicas 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 E. Protección mecánica de los motores eléctricos contra efectos ambientales (NEMA) 96 97 98