mécanica - Universidad de Costa Rica

Anuncio

UNIVERSIDAD DE COSTA RICA

Facultad de Ingeniería

MÉCANICA

Escuela de Ingeniería Mecánica

Trabajo Final de Graduación para optar por el grado de Licenciatura en

Ingeniería Mecánlca

DISEÑO Y CONSTRUCCIÓN DEL PROCESO DE PESAJE,

TRASLADO Y AMARRE DE QUINTALES AL FINAL DE LA LÍNEA

DE TREFILADO.

Hortensia Delgado Solís

A21741

Noviembre 2013

ACTA DE APROBACIÓN

La comisión evaluadora da por aprobado el Trabajo Final de Graduación Titulado

Diseño y construcción del proceso de pesaje, traslado y amarre de quintales al final de la

línea de trefilado, pues cumple con todos los propósitos y requisitos dispuestos por la

reglamentación vigente.

/~

Fecha:

C/

MSc. Mario Rimolo Gambassi

Profesor Director

~

Fecha:

MSc. Rodolfo Soto Urbina

Profesor Asesor.

Fecha:

MBA.

reo Calvo Vargas

Coordin' de la Comisión de Trabajos Finales de Graduación.

1

Fecha:

1

Lf~~1tf Vargas Díaz

_:.:::..; lanta Trefilados ArcelorMittal.

M~'Director de la Escuela de Ingeniería Mecánica.

Fecha:

./C·/2·1:1

AGRADECIMIENTO

A mis padres, ya que sin ellos

nada de lo que soy sería,

nada de lo que hago haría

y esta aventura no se hubiera concluido.

ÍNDICE

Resumen ........................................................................................................................... 6

l. INTRODUCCIÓN ........................................................................................................ 8

A.

DESCRIPCIÓN DE LA PLANTA DE TREFILADOS Y DEL PROCESO DE AMARRE DE

QUINTALES ....................................................................................................................... 8

l.

2.

3.

4.

5.

6.

7.

Misión: ................................................................................................................... 8

Visión: ................................................................................................................... 8

Resefta Histórica: ................................................................................................... 8

Ubicación geográfica y descripción física de la fábrica: ....................................... 9

Estructura Organizativa: ......... .. ..... ...... ....... .... ..... ............... ......... ...... ... ........ ....... 11

Productos y mercados: ......................................................................................... 12

Organización del proceso productivo: ................................................................. 14

JUSTIFICACIÓN. ··································································································· 15

OBJETIVOS .......... ········ ..... ···························································· ........................ 16

B.

c.

l.

2.

Objetivo General: ................................................................................................ 16

Objetivos Específicos: ......................................................................................... 16

D.

ALCANCE············································································································· 17

E. ANTECEDENTES ....................................................................................................... 19

F. METODOLOGÍA A SEGUIR ........................................................................................ 20

l. Investigación y Pruebas Preliminares.................................................................. 20

2. Disefto .................................................................................................................. 23

Capitulo 11. Materiales y Maquinaria............................................................................. 25

A.

MÁQUINAS EMPACADORAS EN GENERAL. .......................................................... 25

B.

PROCESO DE TREFILADO ..................................................................................... 25

C.

FORMADO DEL ROLLO ......................................................................................... 26

D.

SISTEMA DE PESAJE.··························································································· 27

E. FLEJADORAS O AMARRADORAS .............................................................................. 27

F. RECOCIDO DE LOS ROLLOS DE QUINTALES ............................................................. 28

Capitulo III. Disefto del proceso de Pesaje, Traslado y Amarre de Quintales de Alambre

Trefilado para Recocido ................................................................................................. 30

Capitulo V. Conclusiones y Recomendaciones .............................................................. 44

Bibliografía..................................................................................................................... 46

Apéndice ......................................................................................................................... 48

,

Indice de Figuras.

Figura l. Aplicaciones del alambrón para fabricar productos de acero ......................... 1O

Figura 2. Vista en planta de la fábrica ............................................................................ 11

Figura 3. Cuadro Organizativo ....................................................................................... 12

Figura 4. Mesa usada para amarra de quintales .............................................................. 23

Figura 5. Configuración tambores para proceso de trefilado ......................................... 26

Figura 6. Configuración inicial del recogedor estático ................................................... 27

Figura 7. Configuración válvula 5vías y 2 posiciones ................................................... 32

Figura 8. Vista superior de Configuración de la máquina de amarre de quintales ......... 34

Figura 9. Configuración de la máquina de amarre de quintales ..................................... 34

Figura 10. Especificaciones de Barra Calibrada............................................................. 35

Figura 11. Especificaciones de Bujes............................................................................. 36

Figura 12. Especificaciones de Bujes ............................................................................. 36

Figura 13. Especificaciones de Mesa Giratoria.............................................................. 37

Figura 14. Especificaciones acople Mesa Giratoria ....................................................... 38

Figura 15. Puesta en marcha máquina ............................................................................ 39

Figura 16. Puesta en marcha máquina............................................................................ 39

Figura 17. Puesta en marcha máquina............................................................................ 40

Figura 18. Programación PLC de control. ...................................................................... 42

,

Indice de Gráficos

Gráfico l. Días de incapacidades en el 2011 por Departamento .................................... 20

Gráfico 2. Actividades críticas dentro de la operación ................................................... 22

,

Indice de Tablas

Tabla l. Tumos vs. Producción ...................................................................................... 12

Tabla 2. Principales Clientes AMCR ............................................................................. 13

Tabla 3. Costo del Proyecto .......................................................................................... 42

RESUMEN

Delgado S, Hortensia. Mayo 2013. DISEÑO Y CONSTRUCCIÓN DEL PROCESO DE

PESAJE, TRASLADO Y AMARRE DE QUINTALES AL FINAL DE LA LÍNEA DE

TREFILADO. Universidad de Costa Rica. Profesor Director: Mario Rímolo G.

El presente documento corresponde al informe final del trabajo final de

graduación de la autora para optar por el grado de Licenciatura en Ingeniería Mecánica.

El trabajo aborda como la Ingeniería Mecánica debe de desarrollar proyectos conjuntos

con diferentes departamentos para analizar y garantizar la ergonomía en cada uno de sus

procesos. Para así reducir las implicaciones o afectaciones que puedan atentar contra la

salud de los colaboradores. Analizándose en este proyecto el proceso con el cual se

lleva a cabo el formado, pesaje, traslado y amarrado de los rollos de quintales.

Defmiéndose que era necesario realizar un análisis desde la perspectiva ergonómica

para lograr que cualquier mejora erradique las molestias, afectaciones e incapacidades

presentadas por los colaboradores de estos procesos.

Estudiando el comportamiento de los colaboradores dentro de los años que lleva

operando esta planta es que se observó como la incidencia de las incapacidades ha

encarecido el proceso y ha llevado a la reubicación de los colaboradores en otros

procesos que tengan menos implicaciones para su salud y con esto poder garantizar que

su entorno de trabajo sea más seguro y sosteniblemente apropiado para su salud.

Habiéndose realizado varios esfuerzos para solucionar este tema en la planta sin

éxito, era vital poder buscar una solución conjunta con los colaboradores de este

proceso para lograr entender el proceso y así plantear una solución integral.

Por lo cual la primera parte de este trabajo abarcar una investigación individual

con cada uno de los operadores de esta área para indagar el alcance del problema en

cuestión.

Para posteriormente en una segunda fase, llevar a cabo la elaboración de un

diseño, el cual sería aprobado por el Gerente de Planta, el Gerente de Mantenimiento

para después de esto presentárselo a los operadores del proceso, para que ellos

sugirieran las mejoras respectivas y con esto llegar a esbozar un diseño final.

Dando como resultado un diseño final el cual consta de dos pistones de 750 mm

de carrera, así como la utilización de dos electroválvulas, un mini PLC y un PLC,

sumados con algunos otros dispositivos que hicieron posible el accionamiento de los

dos pedales y del brazo para poder acompañar neumáticamente esta operación

eliminando las cargas manuales realizadas por los operadores.

Finalmente como una adición de este proyecto se podría realizar la

automatización del 100% del proceso, es decir que sumado a la automatización del

proceso de pesado y traslado, el de amarrado y corte del alambre también sea realizado

de manera automática.

l. INTRODUCCIÓN

A. DESCRIPCIÓN DE LA PLANTA DE TREFILADOS Y DEL PROCESO DE AMARRE

DE QUINTALES.

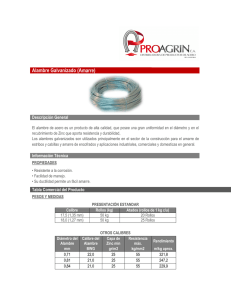

La Planta de Trefilados se encuentra en la Ceiba de Orotina, con una extensión de

22000 m2, con una capacidad instalada de 55000 toneladas, en donde se producen

Alambres de acero brillantes, recocidos, galvanizados, grafilados y de púas. Así como

mallas electro soldadas, mallas ciclónicas, grapas y clavos.

1. Misión:

Dentro de la misión se enlista:

"Comercializar

competitivamente

productos

ArcelorMittal,

enfocados

en

la

construcción civil, a través de la gestión integrada de los procesos, capitalizando las

sinergias con ArcelorMittal mundial."

2. Visión:

La visión engloba:

"Ser líder del mercado en América Central y contar con presencia en el mercado del

Caribe siendo benchmarking de ArcelorMittal en seguridad y gestión del negocio."

3. Reseña Histórica:

A continuación se resume la historia de ArcelorMittal Costa Rica:

En 1962. Se instaló en San José la primera empresa en Costa Rica especializada en la

fabricación de varillas de acero: Laminadora Costarricense.

Para el año 1974. Se funda la planta Trefileria Colima, también en San José. Esta planta

estaba dedicada a la producción de Aceros Largos Planos y Pequeños. Fabricaba piezas

de acero pequeñas solicitadas de manera específica por el cliente. A partir de diciembre

del2010, se convierte en un centro de distribución.

Más adelante en el2001, comienza la operación de la nueva planta de productos

trefilados, Trefilería, ubicada en La Ceiba de Orotina.

En el 2003 entra en operación la nueva planta de productos laminados ubicada

en Guápiles trasladándose la operación de Colima a esta nueva ubicación en un 100%.

En el 2006 el Grupo Empresarial Belgo Arcelor-BRASIL adquirió el 50% de las

acciones

de

las

sociedades

Laminadora Costarricense y Trefilería Colima.

Posteriormente, en el 2008. ArcelorMittal adquiere el 50% de las acciones restantes de

Laminadora Costarricense y Trefilería Colima, tomando el control absoluto de ambas

plantas hasta la fecha.

En este mismo afio, el 2008, en el ámbito comercial se firmó el contrato de

alianza comercial con Didelco, distribuidor clave en El Salvador.

Para el 2010 inicia el proyecto de Red de Distribución Comercial en el cual se

genera una red de alianza de distribución local y centroamericana con lo cual se

modifica del esquema de negocio para la venta de acero.

4. Ubicación geográfica y descripción ftsica de la fábrica:

La Planta de Trefilados está ubicada, en la Ceiba de Orotina a tan solo 5 minutos del

Puerto Caldera. Dicha ubicación es estratégica para cuando la materia prima es enviada

desde nuestra planta hermana del mismo grupo ubicada en Lázaro Cárdenas, México.

La ruta 27 llegó a favorecer la logística para la entrega de producto terminado al Gran

Área Metropolitana. Localizada en una zona en donde la oferta laboral es escasa, debido

a la falta de presencia industrial en la zona, lo cual se traduce en un gran compromiso de

los empleados para la mejora continua. La Planta se localiza dentro de un Parque

Industrial el cual era en principio creado por el Grupo Pujol, para concentrar sus

actividades en el occidente del país. La planta posee un área de 22000 m2 , en donde

laboran 151 colaboradores, con una capacidad de producción de 55000 toneladas

métricas al afio. Dentro de los cuales se albergan 18 diferentes procesos productivos. En

donde se producen productos trefilados, los cuales, son aquellos que, se producen en un

proceso en frío y en donde se alcance la reducción del diámetro por medio de la

extrusión del acero por hileras.

Seguidamente se muestra la materia prima de los

productos trefilados (el aJambrón), así como los productos resultantes de su

transformación:

Alambre

recocido

Alambre

galvanizado

,-_

J

'1

'1

' \ ,(!

~

~

'

\

Clavos

Grapas

'

Alambrón

:'

'·r\

•1

,, ,

•

Malla

'

\

~---·-..

-flll

----

~

~

Mallas

~#

•

,,

,

,

1

,

<~·'

'

Figura 1. Aplicaciones del alambrón para fabricar productos de acero. (Fuente: Departamento de

Comunicaciones)

Dentro de los pilares de la empresa están la Salud y Seguridad por lo que cuenta

con la Certificación OHSAS 18001, un compromiso ambiental el cuaJ se rige por la

Certificación ISO 14001 así como esfuerzos orientados en la C-NeutraJidad, así como

Planes de Responsabilidad Social los cuales son definidos por la Fundación

ArcelorMittal regida por los pilares corporativos de Ja empresa. En este proyecto nos

vamos a ocupar deJ proceso de Trefilado, en específico su última etapa en donde se

forman los rollos de quintales de alambre brillante, más conocido como alambre negro

en el mercado de la construcción. Estando ubicado donde se señala en el diagrama

adjunto.

1 Mate n e Pn rT'a

6 11.1alla CIClan

_ _ ___:1;.::.

1

Tallere ~

¡_:2::_:_

T;...::

re:..:..fi;...::la~d..:;.o__ - - - - +

7---=.;

CI:.;:;.

av.:. .:o::..:s_:E;;,;n.:.:.

ko::.;t:.:.

e.::.c_ _ _ ___;1:..:2:.....:::6;::.od=

ega de Suministr os

3 Puas ) Grapas

4 Clavos \..'v11ffios

S Grafila do

8. Corte

9 . Mella Electro soldada

10. Galva"':ado

13 Bodeg11 de Desp&cho

Carga Producto Terrrinado

1 S Of1cmas Adrr ín1strativas

ll4

Figura 2. Vista en planta de la fábrica. (Fuente: Departamento ingeniería AMCR).

Presentándose en él diagrama anterior todas las áreas que soportan la producción de

los rollos de quintales de alambre. Desde la recepción de la materia prima la cual se

realiza en la parte derecha del diagrama hasta el despacho del producto terminado una

vez que estos rollos son recocidos los cuales son despachados por la sección izquierda

del diagrama. Siguiendo la lógica del flujo de proceso en este diagrama, diseñado desde

su concepción y diseño a finales del 200 l.

5. Estructura Organizativa:

Por el ai1o 20 11, las actividades de Costa Rica fueron unidas con las actividades

productivas de Trinidad y Tobago creando un nuevo segmento llamado Aceros Largos

de América Central conocido en el corporativo como "Long Carbon Central Amercias"

(LCCA) y de ahi se definen que tanto el CEO, como las altas gerencias son compartidas

por los dos países. Contrario a la forma familiar de cómo se desarrollaban las

actividades cuando el grupo Pujol poseía estas facilidades. Por lo que continuación se

presenta la estructura organizativa actual y la que hizo posible este proyecto.

Llevándose a cabo bajo la supervisión de la Gerencia Industrial, y con el apoyo de las

colaboradores de Mantenimiento, Producción, Gerencia de Planta y demás áreas de la

parte productiva de la Planta de Trefilados.

[ -....::·· 1

VH.~Mt-

-

~

.

_

.. _

--·"-]

llt~nMJ Ullo.t

1

_

Figura 3. Cuadro Organizativo. (Fuente: Departamento Desarrollo Organizacional AMCR)

Para la producción del alambre de trefilados se dispone de tres turnos los cuales

se dividen como se muestra en la siguiente tabla:

. ..

•·

...m

~~mm

Entrada

Salida

• •

•

• 1 •

1

1 •

o

o

o .

• 1 1

1

• • ••

o

o•

14:00

22:00

3

3

10

1

10

1

6.81

~

-

3

20

1

6

• no se cuenta con restricción de hora pico

•• 150 rollos/ turno. Limitaciones horno.

6. Productos y mercados:

ArcelorMittal Costa Rica ha logrado posicionar los productos trefilados tanto en el

mercado nacional como en el mercado internacional en donde, el proceso de amarre de

quintales representa para la empresa altos costos de mano de obra debido a que este

proceso es realizado en su totalidad de forma manual. Volviéndose un proyecto

estratégico ya que uno de los objetivos intrínsecos es aumentar la rentabilidad de este

producto si se logra aumentar el tonelaje de material listo para despachar. Lo que se

traduce en un aumento de la eficiencia de la linea de trefilado y así lograr una mejor

dilución de los costos asociados a este producto.

Otro factor importante asociado a aumentar la rentabilidad de la línea, es entregar el

peso exacto en cada rollo de alambre. Ya que actualmente se presentan algunos

reclamos por diferencias en el peso entregado, la cual ronda los 5 kg. Entregándose en

cada rollo 11 % más o menos producto, influyendo directamente en la satisfacción del

cliente. En donde sí se replica lo anterior en los 450 rollos que se producen al día

representa una pérdida de 2 toneladas diarias y a su vez en una pérdida 44 toneladas al

mes.

Algunos de los clientes que más comercializan estos productos son:

Tabla 2. Principales Clientes AMCR. (Fuente: Departamento Producción AMCR)

Producto

Al ambre Negro Recocido

Mercado

ME

Cliente

1NVERSIONES CALMA S.A.

Armatek Panama , S.A.

Armatek Lata m, S.A.

Total ME

MI

ABONOS AGRO S.A.

Aceros Monolit S.A.

CIA CONST.VAN DER LAATY JIMENEZ S.

CONSTRUCTORA PROYCON S.A

DI STRI BUI DORA PROCASA S.A

DISTRI BUIDORASANTA BARBARA

Edificadora Centroamericana Rapipar

Pretensados Nacionales S.A.

Deposito Las Gravillas, S.A.

Mayoreo del Ist mo, S.A.

Los Arrallanes, S.A.

CORPORACI ON MATCO S.A.

Los Constructor es Roja s y Monge

Const rucop I nternacional SCI , S.A

FCC Construccíon Costa Ri ca, S.A.

Dist Digema DG Guachipeli n, S.A.

Acui'la y Hernandez SRL

Di str de Materia l es San Carlos

Const. Sanchez Carvajal. S.A.

ANDAGOYA 1NC, S.A.

Condomini o Altavi sta Her edi a

Cemex Costa Rica, S.A.

La demanda de estos productos aumentan proporcional al desarrollo y evolución del

mercado inmueble tanto de Costa Rica como de Centroamérica, por lo que era necesario

garantizar mayor disponibilidad de estos productos para estar preparados ante la

demanda.

7. Organización del proceso productivo:

Las máquinas de trefilado son máquinas muy robustas compuestas 1O motores con

una potencia de 22 kW, trifásico 230/400 V. Con una velocidad de trefilado de 18 m/s,

y una carga de roturaS 450 N/mm

2

.

Debido al alto consumo energético de las mismas

estas máquinas son detenidas en las horas pico es decir de 10 ama 12:30 pm y de 5:30 a

8:00 pm, siendo esto un factor que reduce la productividad del proceso aún y cuando las

máquinas se programa para trabajar los 3 turnos los 7 días a la semana. La trefilación

para su posterior recocido se compone de las siguientes etapas: Recepción de la materia

prima, enhebrado de la máquina, descalaminado del alambre, rodillos reductores,

rodillos acabadores, recogedores, amarrado de rollos, para el posterior proceso de

recocido.

B. JUSTIFICACIÓN.

La globalización ha producido cambios a nivel mundial en todos los aspectos de

nuestro entorno, y dentro de ellos se encuentra la transformación que ha tenido la forma

en la que se realiza el trabajo a través del tiempo. Según la Organización Internacional

del Trabajo, las enfermedades fatales (problemas músculo - esquelético debido a

movimientos repetitivos) relacionadas con el trabajo han tenido un comportamiento

hacia la disminución, representando 1.95 millones de casos por afio; sin embargo los

accidentes ocupacionales no fatales han aumentado a 337 millones por afio (AlTuwaijri, et al., 2008).

Los movimientos repetitivos conducen a una serie de condiciones y situaciones a

nivel corporal que facilitan la aparición de afectaciones músculo-esqueléticas. Uno de

sus efectos es la fatiga y por ende todas las afectaciones a la vida a las cuales se

exponen los colaboradores cuando dentro de su rutina de trabajo se encuentran

repeticiones de trabajo con un peso por encima del apropiado. Siendo este el caso de los

colaboradores del proceso de trefilado. Traduciéndose esto en la incapacidad para

realizar las actividades propias a su posición representando un costo para la empresa de

alrededor de $8000 anuales. En donde la eficiencia se ve reducida en un 11% como se

explicó anteriormente así como el producto entregado de más se traduce en una pérdida

anual adicional de aproximadamente $12000.

c.

OBJETIVOS.

1. Objetivo General:

Automatizar el proceso de pesaje, traslado y amarre de quintales al fmal de la

línea de Trefilado con el fin de erradicar las afectaciones de hernias de disco y

lumbalgias presentes en los colaboradores del departamento de Trefilados.

2. Objetivos Específicos:

../ Automatizar el proceso de pesaje, traslado y amarre de quintales al final de la línea

de Trefilado con el fm de erradicar las afectaciones de hernias de disco y lumbalgias

presentes en los colaboradores del departamento de Trefilados.

../ Realizar un análisis ergonómico del proceso para plantear posibles mejoras .

../ Plantear alternativas de automatización del proceso de corte de alambre cuando es

depositado en la balanza.

../ Optimizar el sistema de pesaje con el fin de que se detenga automáticamente y así

entregar solo la cantidad precisa de material.

../ Aumentar la eficiencia del proceso de amarre y así lograr un aumento de la

rentabilidad de este producto .

../ Recomendar un sistema de amarre de quintales automático, como complemento a la

labor manual que se tiene hoy en día, con el fm de que pueda ser implementado en

el futuro .

../ Reducir las afectaciones a la vida presentadas por los colaboradores del proceso de

amarre de quintales al final de la línea de Trefilado.

D. ALCANCE

El proceso de trefilado a manera general consiste en que la materia prima alambrón,

pasa por cierta cantidad de tambores que ejercen cierta tensión para que en su paso logre

reducir progresivamente el diámetro del alambre hasta lograr el calibre requerido.

Luego de que el alambre termina de pasar por los tambores según la programación

insertada en la máquina este tiene que disponerse ya sea en rollos de quintales o en

esqueletos para su proceso siguiente.

Es aquí donde se requiere de la labor del personal de amarre de quinales para que

una vez que el alambre sale del recogedor estático sea dispuesto en rollos de 45 kilos,

para luego realizar el proceso de corte, pesaje, traslado y amarado para la disposición

fmal en los esqueletos. Los cuales posteriormente serán recocidos para que el calor

pueda mejorar las propiedades del alambre en elasticidad y maleabilidad y complete las

propiedades de lo que se conoce en el mercado como alambre negro para el proceso de

formado de los conocidos castillos utilizados en construcción.

Para llevar a cabo estas labores los colaboradores de la sección de amarre de

quintales realizan labores repetitivas para formar alrededor de 160 rollos por día. La

repetitividad de esta labor, el peso de 45 kilogramos que deben de manipular y el

esfuerzo para movilizar los rollos desde la zona de corte a la zona de pesaje, y desde la

zona de pesaje a la zona de amarrado y por ultimo de la zona de amarre hasta la

disposición en esqueletos para su movilización al siguiente proceso. Son estos

movimientos los que generan en los colaboradores de esta área dolores recurrentes en la

espalda, hombros, manos, muñecas y brazos; tanto que algunos han sufrido de hernias

de disco y afectaciones mayores que han debido de ser atendidos por cirugías y

terminan con la reubicación del colaborar en otros procesos menos demandantes

fisicamente.

Por lo que ArcelorMittal Costa Rica, como parte de su programa de compromiso

con la Salud y Seguridad Ocupacional y la Gerencia de Planta se apoya en el

Departamento de Ingeniería de Proyectos para buscar una solución integral para lograr

erradicar estas dolencias en el personal de la sección de amarre de quintales. Dando

como resultado después de la investigación realizada, un modelo neumático el cual por

accionamiento de pedales y con dos cilindros neumáticos, hacen que la colocación del

rollo de alambre en cada etapa sea accionado de forma neumático y así con esto logre

eliminar el esfuerzo que los colaboradores realizan y así la tarea a realizar no sea tan

desgastante.

Después del diseño, la elaboración y la puesta en marcha de esta primera etapa, es

necesario realizar una segunda etapa de accionamientos automáticos para la máquina ya

realizada. Estas automatizaciones son básicamente tres: que el alambre sea cortado por

la misma máquina sin que el colaborador tenga que estar pendiente de cuando la

máquina ha alcanzado formar un rollo de 45 kilogramos, la segunda fase de la

automatización y la más complicada que será que la máquina logre amarrar el rollo de

quintales de manera que no sea necesario contar con un colaborador para esta labor y

disponibilizando este colaborador para realizar otras tareas.

E.

ANTECEDENTES.

En el año 1962, se instaló en San José la primera empresa en Costa Rica

especializada en la fabricación de varillas de acero, la cual se denominó: Laminadora

Costarricense. Doce años después, se funda, también en San José, una segunda empresa

llamada Trefilería Colima en donde tanto la carga de materia prima como la reducción

del diámetro del alambre se realizaban de manera manual.

A partir del año 2000 se inicia el traslado de empresas, iniciando ese año con la

Planta Trefilería, cuyas nuevas instalaciones se ubican en La Ceiba de Orotina, con

máquinas más modernas y especializadas para estos procesos. En el2003, se traslada la

Planta de Productos laminados a su ubicación actual en Guápiles.

Durante el año 2006, el Grupo Empresarial Belgo ArcelorMittal-BRASIL adquirió

el 50% de las acciones de las sociedades Laminadora Costarricense y Trefilería Colima.

En agosto 2007 el Grupo Arcelor y Mittal Steel se unen creando al nuevo líder

indiscutible del acero: el Grupo ArcelorMittal. Por esta razón, tanto Laminadora

Costarricense, como Trefilería Colima, cambian a una única razón social: ArcelorMittal

Costa Rica.

Por lo que nos referiremos en esta caso a Trefilería la cual se ocupa de la producción

de productos de acero, derivados de alambrón y los cuales se conocen como productos

de perfil liviano, tales como alambre de púas, alambre galvanizado, grapas, mallas tipo

ciclón, malla electro soldada, clavos y alambre recocido, entre otros. Esta empresa se

encuentra dentro de un Parque industrial que comparte con las empresas Tubo Tico y

Galvatica (Metalco) sobre la ruta 27.

Para lograr los productos antes mencionados se tienen dos procesos principales, el

trefilado, y el grafilado de alambre, donde ambos tienen como objetivo reducir el

diámetro de la materia prima para logar tener los calibres requeridos para los productos

terminados.

F.

METODOLOGfA A SEGUIR

1. Investigación y Pruebas PreJiminares.

Los supervisores de producción habían realizado varios intentos de mesas para

amarrar quintales las cuales no dieron resultado. Por lo que fue necesario abordar con el

Departamento de Ingeniería de Proyectos para que este planteara una primera solución

la cual logro erradicar en gran medida las dolencias de los colaboradores.

Se realizará un análisis de lo que se hizo hasta el momento pero mas aún proponer

una mejora para los subprocesos que no han sido mejorados hasta el momento como el

cortado del alambre que sale de la máquina, la manera en como son amarrados los

quintales de alambre trefilado y la forma manual en la que es calculado el peso.

Siendo necesario investigar las posibles formas de automatizar el proceso, aumentar

la productividad y eliminar las futuras afectaciones de los colaboradores en este

proceso. Siendo estas incapacidades de hasta 60 días de ausencia en un afto solo en el

proceso de trefilado.

t,t;.•

:y.

..-.....

. ...... NA._r•ÜI.IIII

Grl\flco l. Días de incapacidades en el2011 por Departamento.

(Fuente: Departamento de RRHH Planta Trefilados AMCR)

Para poder esbozar lo que seria la solución de este proyecto, se realizó una

investigación con el 100% de los colaboradores de esa área para que la medida

propuesta abarcara la mayoría de las mejoras que ellos deseaban para el proceso. Y a que

en el pasado se realizaron tres dispositivos para poder ayudar con estas labores pero al

ser impuestas por personas externas no se recibió la acogida que se esperaba y por esto

era necesario desarrollar un dispositivo conjunto para lograr obtener los resultados

esperados. Por lo que en esta investigación se utiliza como información base para poder

perfilar lo que seria la máquina a realizar.

Dentro de la causa del problema en la investigación reaJizaron los colaboradores

señalaron:

La fuerza que se usa para amarrar y mover el rollo en las diferentes

etapas.

El alambre cae desordenado y no cae continuo.

Tener que amarrar en una mesa y no directo en el esqueleto.

La forma del recogedor no es la mejor. La forma en cómo se amarran los

quintales y las pacas.

Aumentar el diámetro del cacho para que el formado del rollo sea más

compacto.

Falta de precisión en el sistema de cuenta metros y el contador de

vueltas.

El proceso es muy rutinario.

Dentro de las principales dolencias se detallaron:

Dolores en los brazos, hombros, manos y en la espalda.

Hormigueos y calambres, lumbalgias.

Problemas en las cervicales y vértebras.

Hernias de disco.

Definiéndose la criticidad como se muestra a continuación según repetitividad

de respuestas en las entrevistas.

Gr,flc:o 2. Actividades criticas dentro de la operación.

(Fuente: Departamento de Proyectos AMCR)

Otro aspecto relevante se debe a que solo el 38% de los colaboradores afinnó

que realizan las labores de fonna estandarizada y realizando la misma rutina para las

diferentes tareas del proceso.

Dentro de las tareas que le mejorarían al proceso se menciono:

Sensor que cuente en el recogedor.

Automatización de la máquina.

Poner a punto el contador para amarrar en esqueleto.

Hacer que la caída sea más unifonne y constante.

Realizar modificaciones al cacho cambiar de posición.

Buscar la fonna en que no se tenga tanto contacto con el rollo.

Cuando se les preguntó cuáles serian sus recomendaciones fmales detallaron

solo tres aspectos:

Mejorar la mesa ergonómicamente.

Minimizar las actividades de levantar y arrastrar el rollo.

Cambiar la fonna en que se recoge el alambre.

Por lo que con esto se definió cuáles serían los aspectos a tomar en cuenta en el

desarrollo del diseño de la máquina de amarre de quintales detallado en las secciones

siguientes. En el Apéndice F. se encuentra la entrevista completa.

2. Diseño

Debido a que se habían realizado tres intentos para poder erradicar este problema

antes ya se tenía la idea de lo que era necesario realizar. Una máquina de amarre para

quintales la cual fuera accionada en su mayor parte por el tronco inferior y minimizar o

eliminar el trabajo que se realiza con el tronco superior de los colaboradores.

Figura 4. Mesa usada para amarra de quintales.

(Fuente: Departamento de Proyectos AMCR)

Para el diseño se contaba con un presupuesto de $4000 dólares en donde se

aprovecharía que una de las plantas produce vigas para considerar desde la concepción

de diseño con la utilización de este tipo de material.

Se analizaron diseños que se han desarrollado en otras plantas del grupo para poder

definir algunas de las opciones que ofrece el mercado como solución a este tipo de

procesos. Sumado a las ventajas y desventajas que se reconocieron en el proceso

presentaban las máquinas anteriores.

Fue necesario analizar la fuerza que se requería trasladar además de la distancia que

se requería desplazar el rollo, para así poder definir tanto la fuerza de fricción a vencer,

como la carrera que los pistones debían recorrer para lograr el desplazamiento

requerido. Realizando para esto simulaciones en Simulink así como una seria de

cálculos para poder despejar estas variables.

Se contó con la visita de proveedores para poder definir la parte mecánica como:

Superba, Atemisa, Precisión Hidráulica, asesoría de aceros ROAG, así como Ia

definición del tipo de soldadura a utilizar.

Con respecto a la parte electromecánica para lograr hacer el accionamiento se

definió el uso de PLC mini LOGO de 8 entradas 4 salidas así como un PLC de 8

entradas y 6 salidas de las marca Siemes, pedales Telemecanique, electroválvulas

Norgen y filtros Festo.

Con lo anterior se crea un prototipo en AutoCAD, así como una cotización de lo que

sería la realización del proyecto para poder presentar el diseño a la alta dirección, para

con el visto bueno proseguir con la realización del mismo.

Capitulo 11. Materiales y Maquinaria.

A. MÁQUINAS EMPACADO RAS EN GENERAL.

En este capítulo se exponen algunos de los equipamientos utilizados en el proceso

de amarre de quintales. También se realiza una comparación entre lo que se encuentra

disponible en el mercado como solución a procesos similares. El proceso se dividió en

tres etapas para analizar por separado cada procesos.

B. PROCESO DE TREFILADO.

El trefilado propiamente dicho consiste en el estirado del alambre en frío, por pasos

sucesivos a través de hileras, dados o trefilas de carburo de tungsteno cuyo diámetro es

paulatinamente menor. Esta disminución de sección da al material una cierta acritud en

beneficio de sus características mecánicas.

Dependiendo de la longitud y el diámetro del alambre a trabajar, varían las

reducciones que se pueden llegar a obtener mediante este proceso. A los alambres de

hasta 15 mm de diámetro o mayores, se les suele dar una ligera pasada para mejorar el

acabado superficial y las tolerancias dimensionales reduciendo su diámetro hasta 1.5

mm. En tamaños más pequeños, se puede llegar a conseguir reducciones del 50%. En

Costa Rica la planta se especializa en fabricar alambres desde 1.40 mm hasta 4.90 m,

siendo la variación en el resultado del grosor el número de hileras por los que pasa el

alambre.

La disminución de sección en cada paso es del orden de un 20% a un 25% lo que da

un aumento de resistencia entre 10 y 15 kg/mm2 • Una vez alcanzado cierto límite

variable con respecto al tipo de acero utilizado, no es aconsejable continuar con el

proceso de trefilado pues, a pesar que la resistencia a tracción sigue aumentando, se

pierden otras características como la flexión siendo esta propiedad una de las más

importantes para garantizar la manejabilidad del alambre recocido cuando se utiliza en

construcción.

Las ventajas que aporta el trefilado propias del confonnado en frío son las

siguientes: buena calidad superficial, precisión dimensional, aumento de resistencia y

dureza, y por supuesto la posibilidad de producir secciones muy finas.

Fi¡ura 5. Configuración tambores para proceso de trefilado.

(Fuente: Departamento de Producción AMCR)

C. FORMADO DEL ROLLO.

La uniformidad con la que el alambre sale del rodillo acabador y se almacena en el

cacho receptor era de vital importancia ya que este cacho se mantiene levantado hasta

que él sensor cuenta metros defina que ya ha pasado el material según haya sido

programado. Una vez que haya pasado el material requerido, se acciona el pistón y se

desprende el seguro que retiene las espiras de alambre. Siendo el momento para que el

alambre se disponga a caer en la plataforma para la formación del rollo. Para contar con

un rollo uniforme fue necesario modificar la forma de este cacho y ayudar a mejorar su

caída.

Figura 6. Configuración inicial del recogedor estático.

(Fuente: Departamento de Proyectos AMCR)

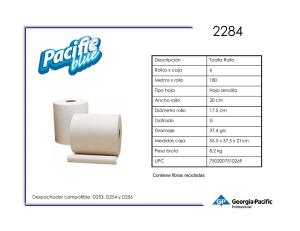

D.

SISTEMA DE PESAJE.

Este proceso es crítico dentro de la producción de los rollos de alambre trefilado ya

que es aquí donde se defme el peso que se le va a entregar al cliente finaL Es por esto

que aprovechando la realización de este proyecto e] Departamento de Marketing

manifestó, que muchas de las quejas que recibe de los clientes se deben a que el peso de

los rollos de quintales no son uniforme, por lo que esta queja fue adoptada y dentro del

proyecto se definió que e] sistema con e] que se realiza el pesaje debía de ser

modificado por lo que solicita una asesoría por Romanas Salas y con esto lograr

optimizar este proceso. Y a que la balanza con la que se realizaba el conteo de los kilos

por rollo, no tenia una pantalla que mostrara el peso y a la que se le pudiera incluir un

PLC que dispara el recolector en el momento que el contador de la balanza alcanzara los

45 kg.

E.

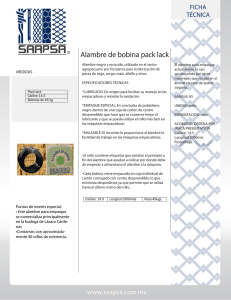

FLEJADORAS O AMARRADORAS.

Estas máquinas son utilizadas en la industria para diferentes procesos como lo son:

el embalaje de bultos, cajas y otras mercancías. Consiste en la colocación de un precinto

de fleje, encontrándose en el mercado desde plástico hasta metal. Y todos con el único

objetivo de sujetar el producto y habilitarlo para soportar los procesos posteriores y así

garantizar que el cliente final reciba un producto de calidad.

Dentro de las posibilidades para realizar el proceso de flejado en el mercado existen

flejes de polipropileno, de poliéster y acero. Estas últimas se caracterizan por tener una

gran resistencia ya que la calidad del material empleado en su construcción es muy

buena y cuenta con un alto nivel de tolerancia presentado gran resistencia a la rotura.

Debido a que los rollos de alambre trefilado requieren ser dispuestos para un proceso

posterior el cual somete el material a temperatura de hasta 953 K, se requiere que estos

sean de metal.

Las máquinas Flejadoras pueden ser mecanismos manuales, semiautomáticas o

totalmente automáticas.

F. RECOCIDO DE LOS ROLLOS DE QUINTALES.

El recocido es un tratamiento térmico cuya finalidad es el ablandamiento, la .

recuperación de la estructura o la eliminación de tensiones internas generalmente en

metales. Cualquier metal que haya sido tratado tiene como resultado una alteración

~~

las propiedades físicas del mismo. El recocido consiste en calentar el metal hasta una

determinada temperatura, el horno de la planta en cuestión cuenta con tres cámaras, la

primera de precalentamiento llegando a los 703 K, la segunda es de la cámara de

recocido en donde se alcanzan los 953 K, para después pasar a la cámara de

enfriamiento forzado hasta llegar a los 423 K, logrando esta curva de enfriamiento en

230 minutos. El proceso finaliza cuando el metal alcanza la temperatura ambiente y es

colocado en el área respectiva.

Haciendo una investigación en el mercado con ayuda del proveedor Superba se

logró constatar en una visita a la planta, que no se tiene un fleje plástico en el mercado

que logre resistir a las temperaturas que exige el proceso de recocido.

Por lo que la segunda opción sería conseguir una flejadora que pueda usar el

alambre usado en el amarrado tradicional que ya está comprobado su resistencia a las

altas temperaturas a las cuales es sometido y también resiste la fuerza que se requiere en

.

las cuatro amarras alrededor del rollo para garantizar en todo el proceso la sujeción del

rollo.

Capitulo 111. Diseño del proceso de Pesaje, Traslado y

Amarre de Quintales de Alambre Trefilado para Recocido.

A. DEFINICIÓN DEL PROCESO DE AMARRE.

Una de las razones que los colaboradores aseguran que puede influir en la reducción

de la eficiencia, de este proceso, así como las afectaciones a la vida a las que se ven

expuestos, es que una de las tareas que se resolvió con este proyecto fue la

estandarización de todo el proceso. Por lo que la definición de cuáles serían las

actividades así como los tiempos en las que estas tareas se iban a realizar fueron

desarrolladas en el estándar TRE-PTR-013 Embalaje de esqueletos y rollos. Abordando

con este proyecto tres etapas principales:

l.

Formación y Pesaje: será donde el cacho recolector dispone las espiras de

alambre para que caiga directamente en la balanza seleccionada marca UWE

PD - F 75 y se realiza el primer amarre para poder contar con un rollo

consiste para ser trasladado a la siguiente etapa. Eliminando la etapa de

formado de rollos que se tenia en los prototipos anteriores y realizándose

directamente sobre la balanza. Una vez que se obtengan los 43 kg se activa

el pedal que dispara el cacho cayendo el remanente para completar los 45

kg.

2.

Traslado del rollo hasta la estación de amarrado: Una vez que el

proceso de pesaje se lleva a cabo y se compruebe que el rollo cuenta con el

peso requerido, es trasladado a la sección de amarrado con el uso de un

pedal que acciona un cilindro neumático reemplazando la manipulación

manual del rollo. Por la configuración de las electroválvulas que se

utilizaron el movimiento es positivo en el tanto se mantenga al pie en el

pedal. Después de liberado el pedal, la posición del pedal vuelve a su estado

inicial quedando preparado para un posterior accionamiento.

3. Amarrado y traslado en el esqueleto: Esta sería la última etapa del

proceso en donde se realiza los tres amarres restantes y se dispone el rollo

en el esqueleto, siendo al igual trasladado por un segundo pedal que acciona

el mismo cilindro neumático de la misma forma que el anterior. Parra aquí

acumular 5 rollos y formar una paca de rollos para disponer este material al

proceso de recocido.

B. FUNDAMENTOS DE NEUMÁTICA Y SELECCIÓN DE COMPONENTES.

1. Introducción:

En las secciones anteriores se ha detallado que el sistema con el cual se

trasladará los rollos de alambre de quintales será de forma neumática, por lo

tanto es importante abordar algunos conceptos de neumática, especialmente

de los elementos usados para el diseño de esta máquina.

2. Pistones:

Debido a la fuerza de empuje, que se requiere en este proceso, se rige

solamente en el plano rectilíneo. Y cuando el traslado se realiza en un

mismo plano es que se vuelve ventajoso usar aire comprimido, ya que este

insumo, permite aprovechar la presión que se genera para ser traducido en la

fuerza que el sistema requiere y así obtener como resultado el traslado de

los rollos.

Dentro de los tipos de pistones disponibles, hay de simple efecto y de

doble efecto. Los de doble efecto el avance se da por la presión del aire y el

retroceso es impulsado también por el mismo efecto. Al ser dispositivos

bastante simples, ya que constan con un embolo unido a un eje dando como

resultado un movimiento lineal que se realiza dentro de un cuerpo cilíndrico.

Una de las limitantes que era necesario vencer era la fuerza que genera el

peso de cada rollo (45 kg) y a su vez la distancia la cual se requería en el

diseño, se desplazara siendo esta distancia alrededor de 2 m. Debido a la

robustez de los pistones que se requerían, tomando en cuenta las variables

anteriormente descritas. Se optó por mandarlo a producir con un proveedor,

Precisión Hidráulica, esto como respuesta a la investigación realizada y

constatar que en el mercado no se contaba con un pistón de una carrera de

750 mm y de un diámetro de lOO mm.

El diseño inicial contemplaba utilizar un solo pistón para el

accionamiento de los tres pedales así como para trasladar el rollo entre

las tres estaciones. Cuando el pistón llego a la planta durante a la

fabricación de la máquina, se constató que el proceso con un solo pistón

no era lo ágil y rápido que se requería. Por lo que se mandó a producir un

segundo pistón para así independizar la labor que cada uno de las

pistones y así contar con un proceso más continuo. Estos pistones

entregan una fuerza máxima de 800 kg a una presión de 140 psi a una

velocidad de 0.25 m/s.

3. Electroválvulas:

La eficacia del trabajo realizado por los pistones, se ve en gran medida,

beneficiado por la selección de la válvula, para alternar la entrada que

reciben estos de aire comprimido. Estos dispositivos también se conocen el

mercado como válvulas de control. Dentro de ellas están las 5/2, esto quiere

decir 5 vías, dos posiciones. Las cuales son utilizadas para controlar los

pistones de doble efecto y en el caso de las neumáticas son accionadas por el

aire comprimido procedente del circuito existente en la máquina de

trefilado. En donde 1 es la entrada del aire, 2 y 4 representan las salidas,

mientras que 5 y 3 se utilizan para los escapes. En el caso de este proyecto

se utilizaron las electroválvulas marca Vickers de 0.635 mm de 110 V una

para regular el accionamiento de cada pistón.

2

512{12)

..

liid 0/2{M)~

3 1

5

3

1

5

Figura 7. Configuración válvula 5vías y 2 posiciones.

(Fuente: Departamento de Mantenimiento AMCR)

4. Válvulas auxiliares:

Las instalaciones neumáticas son complementadas con diversas clases de

válvulas para con esto completar la tarea para la cual se requieren. Dentro de

las que se plantean como una solución para este proyecto están:

4.1. Válvula de estrangulamiento: es la encargada de regular el flujo,

restringiendo el paso del aire comprimido y así con esto entregar la

velocidad requerida en los pistones, llamados también reguladores de

caudal.

4.2. Válvula de alivio: es utilizada para restringir la presión que el circuito

neumático pueda contener o ya sea en el tanque almacenador. Esta al

igual que los demás dispositivos será de salida de 0.635 mm.

4.3. Válvula de retención: permite el flujo de aire comprimido en un solo

sentido, esta viene incorporada con a la electroválvula seleccionada.

4.4. Silenciador: Limita el ruido que se produce en el escape del aire

comprimido al ambiente, restringiendo también el flujo del mismo.

Estos se conocen como conos "mu.ffler" y se usaron dos de 0.635 mm.

5. Compresores:

El aire comprimido se tomara de las de las facilidades que tiene la

empresa, en específico de la unidad de lubricación colocada en la línea de

trefilado para el accionamiento del cacho recolector. Estos compresores son:

De tornillo, marca Sullair, modelo LS16-75H, de una potencia de 75 HP y

una capacidad de 314 ACFM cada uno. Siendo los encargados de abastecer

la demanda de aire comprimido que requiere toda la planta. En el lugar

donde se colocará esta máquina se aprovechará una salida de aire que

entrega 7.9 bar. Siendo importante colocar en la máquina de amarre de

quintales una unidad de mantenimiento marca Festo, en conjunto, con un

manómetro y una unidad lubricadora. Con la función de separar el agua que

queda en el flujo de aire y mejorar la calidad de aire que se introducirá a los

pistones que van a accionar la máquina de amarre de quintales.

Para las conexiones de todos estos equipos se usan mangueras de plástico

"po/y flu" con sus respectivos conectores de 0.635 mm.

6.

Estructura de soporte:

Para el soporte de todos los componentes antes descritos, se debe de

construir una estructura, la cual pueda servir de armadura o carcasa para

poder contener todos los equipamientos descritos. Para la realización de esta

se parte de los productos producidos en la planta Laminadora. Partiendo de

las vigas de 100 mm para el diseño a realizar. Una vez realizados los planos

del conjunto, así como de cada una de las piezas que se requiere realizar en

el taller de precisión. Se verifica en el taller la disponibilidad del material

para la realización de cada uno de los componentes. El conjunto es como se

muestra a continuación y se abordarán algunas de los componentes más

relevantes, colocando en el apéndice A, los planos que fueron enviados al

taller de precisión para la elaboración de dichas piezas.

·'

Figura 8. Vista superior de Configuración de la máquina de amarre de quintales.

(Fuente: Departamento de Proyectos AMCR)

-

'11

~

...

1

~ ~.

i:!J~(l~

'

Figura 9. Configuración de la máquina de amarre de quintales.

(Fuente: Departamento de Proyectos AMCR)

6.1. Estructura: Para soportar la estructura se usa viga UPN 100 AC ASTM

A36, el cual como ya es conocido tiene un valor de fluencia mínimo 250

MPa o 25.48 kglm2 y carga máxima 400 MPa o 40.77 kg!m 2, hasta

llegar a no sobrepasar los 550MPa o 56.07 kg!m2 . En donde se crean 4

piezas las cuales se usarán como laterales y en el1os se montarán las

demás piezas. Estos tienen una altura de 950 mm, esto debido a que esta

es la estatura promedio, de los operarios que trabajan en esta sección y

fue lo que se definió luego de un análisis de ergonomía realizado por el

Técnico de Salud Ocupacional que era la altura óptima para que las

muñecas y espalda de los colaboradores no presentarán afectaciones.

Cabe sei\alar que estas piezas fueron soldadas a las demás con soldadura

6013 de 0.318 mm marca Hobart.

6.2. Barra calibrada: Estas barras serán los ejes (# 1 en Figura 4), para

guiar el movimiento de que los pistones trasmiten al conjunto. Esta barra

con una longitud de 1405 mm, se elaboró a partir de una barra de 1" de

diámetro AC 10120. Con una rosca M

16 X 2 de 40 mm, para que sea

introducido a la base soldada a la estructura. Esta es la posición # 1 que

se puede observar en el Apéndice A .

..

.._____________________________________

Figura 10. Especificaciones de Barra Calibrada.

(Fuente: Departamento de Proyectos AMCR)

6.3. Estabilizadores de altura: Aún y cuando se realizó un análisis de

ergonomía, las posiciones 3, 4 y 5 son utilizados para ajustar la altura en

el caso de que haya un desnivel en la superficie en la que se colocó. La

posición #3 creada a partir de una lámina de 10 mm de espesor AC y la

posición # 4 fue creada a partir de una barra de 60 mm, rectificada con

un radio de 30 mm y un agujero fresado de 20 mm de diámetro. La

rosca de la posición# 5 es Rosca 0 M- 20 x 2,5.

6.4. Bujes: Las posiciones #6 y #7 son importantes para garantizar la

uniformidad en el movimiento que trasmiten los pistones hacia los ejes.

La posición # 7 se soldó a ambos brazos que entran en contacto con el

rollo para realizar el transporte de los rollos de una estación hacia otra.

Estos acoples se crearon a partir de una barra de 50 mm de diámetro

siendo de AC 1020. Esta cuenta con una perforación de 36mm. Siendo

estos 36 mm el diámetro de la posición #6, fabricada a partir de una

barra de bronce aceitado SAE 841 es un bronce contiene poros

interconectados impregnados de aceite con propiedades mecánicas de

resistencia a la tracción de 14700 psi y de compresión de llOOO psi.

Estas propiedades lo hacen idóneo para albergar el eje y debido a las

características del medio que contiene mucha suciedad lo hace ideal para

que garantizar un mejor desempeño al eje y un alargue de vida útil.

Pos6

Cant8

Barra Perf. Bronce

Lubricado

60

1~

45

Figura t l. Especificaciones de Bujes.

(Fuente: Departamento de Proyectos AMCR)

Pos 7

Cant 8

Barra Perforada AC 1020

D 1x45

60

g

Figura 12. Especificaciones de Bujes.

(Fuente: Departamento de Proyectos AMCR)

6.5. Mesa giratoria: Debido a que en la estación de pesaje solo se realiza la

primer amarra y luego en la estación de amarrado se realizan las otras

tres que requiere el rollo se cuenta con un plato giratorio (posición # 2)

realizado a partir de una lámina de Alto Carbono de 12 mm de espesor,

tiene un radio de 700 mm espacio suficiente para que quepa un rollo de

alambre. Tiene 4 ranuras de 80 mm ancho para poder realizar las

amarras y que el grosor de las manos de los operarios puedan maniobrar

en esa ranura para poder realizar las amarras. Este plato giratorio reposa

en una cilindro de acero al carbono creado a partir de una barra de 120

mm de diámetro, con cavidades para albergar dos roles marca SKP

6308-2RS uno en la parte superior y otro en la parte inferior en los

cuales son los encargados de reducir la fricción y favorecer el

movimiento del eje (posición #10) para que la mesa ruede sin que los

operarios deban de hacer una fuerza extra y pueda fluir según el proceso

del amarrado lo requiera. Esto en conjunto con la posición # 9 que es la

encargada de que el eje y los rodamientos queden totalmente sellados.

Pos 2

Cant 1

Lanina de 12mm.A.C

o

_

'\

\

~

1

Figura 13. Especificaciones de Mesa Giratoria.

(Fuente: Departamento de Proyectos AMCR)

Pose

CGYll 1

Ba-ra 0 120 AC

Figura 14. Especificaciones acople Mesa Giratoria.

(Fuente: Departamento de Proyectos AMCR)

6.6. Brazos aplicadores de fuerza: Estos brazos son creados a partir de

vigas UPN 100 A36 con una curvatura que abrace el rollo y así este

movimiento no presente un concentrador de esfuerzos si no que al tener

alrededor de 400 mm de contacto la carga se distribuya uniformemente.

Estos brazos son formados por las posiciones 22 a la 39.

Con lo descrito anteriormente es que llegamos a obtener la máquina que se observa

en la figura siguiente:

Figura 15. Puesta en marcha máquina.

(Fuente: Depa11amento de Proyectos AMCR)

Figura 16. Puesta en marcha máquina.

(Fuente: Departamento de Proyectos AMCR)

Figura 17. Puesta en marcha máquina ..

(Fuente: Departamento de Proyectos AMCR)

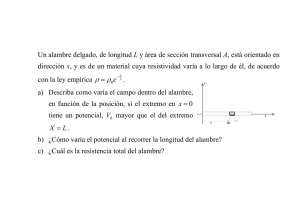

C. DISEÑO DEL SISTEMA DE CONTROL.

1. Introducción:

En el presente capitulo se exponen los principios básicos de

. programación de un controlador lógico programable (PLC), principios con

los cuales se desarrollara todo el proceso de diseño en el que se seleccione

como control secuencial de las funciones de la máquina a diseñar.

Este tipo de controlador es muy utilizado debido a que con un diseño

simple se pueden lograr las funciones que buscamos en esta máquina de

amarre de quintales. Para poder programar la lógica que este sistema iría a

utilizar se utilizó un software llamado "LOGO! Sofi Contror.

2. Elecdón de los componentes:

Se debe de realizar la elección de los componentes los cuales pueden

traducir el accionamiento de los pedales en el movimiento del rollo entre

las diferentes estaciones propuestas. Por lo que para lograr esto se utilizaron:

Una caja metálica para el sistema eléctrico. Marca: Himel. Modelo:

AE 1101.010 Dimensiones: 230 x 330 x 155 mm.

Cuatro pedales de accionamiento. Marca: Telemecanique. Modelo:

XPE- MilO. Características: Metálico, 1 contacto NO- NC.

Un mini PLC LOGO. Marca: Siemens. Modelo: 6ED1052- 2MDOOOBA6.

Características:

8

entradas,

4

salidas.

Voltaje

de

alimentación: 24vdc.

Una fuente de alimentación. Marca: Siemens. Modelo: 6EP1 3321SH51. Características:

Vinput:

85vac a

230vac. 24vdc,

4amplimentación: 24vdc.

Dos Electroválvulas. Marca: Norgren. Modelo: VGIR517AA218JB.

Características: Bobina: l20vac. 5/2 vías.

100 metros de cable de control. Tipo: H07VK Características:

l.Smm, color azul.

Un Breaker 1 polo. Marca: Siemens. Modelo: 5SLG 101-7. lA.

Un Breaker 1 polo. Marca: Siemens. Modelo: 5SLG

116~7.

16 A.

Programados de la siguiente forma:

O·•·•aa

.a. ... ,~ -·

.....

·-·::,-=.,· .........

·~ ~~

"'

• •- • " -.. u::a.., ..

8

=

liil

B

...

.,.- - •~Q. 0 '•"'

' :'1 1'? - · "

- ~-~~~~~~~----------------~~~~,

--·--

: ;::_ _

..._.

.... ....

........

:=:::::

·- ..

~;-·

--.....

__

."-'

: ; -··--r* _

........_

'1:.

• u·--~

..:~

J

<>-

..........

_. m

..............._ L.J

....................

-·..-

, .....__...._..__._

~J

m~-----r'h

LJ

U

....~..._.......,.......

:, .._····--~-

Figura 18. Programación PLC de controL

(Fuente: Departamento de Proyectos AMCR)

D. ANÁLISIS ECONÓMICO.

Una vez definido el sistema de amarre, además de la elección de todos los

componentes que forman parte de la linea de automatización del proceso de amarre,

se presentó una plantilla en los que incurrió el proyecto para ver si se cumplió con el

presupuesto que tenía y saber el costo total del mismo por si se desea replicar esta

máquina.

Tabla 3. Costo del Proyecto (Fuente: Departamento Proyectos AMCR)

: c.no

• Coc IJIO_

OEA.OOA22Q OC ~

t PREST< LOK 5/19' A 11~·

iilüCHiÑGNACNL ~t.'4

1( U>

1C UO

1BUCHING NACNL 112 X 114

UJI

le._N<:;¡I.R~ ~

ITE EAGl!' 11226 JUM_B(I 110V C()Q.

DI; C:OPA

> 518

IAGRIS/14

ITURA

C:QRR,Ie._N~

ll3C 1

1ANTA DE CUERO SOLDADOR

~

5

'23

~

~ll

IU~

~

\,10¡

:)Cl!l6

1111'1

~.m

UN

9.367

UN

__1.1 . ~

UN

UN

. Ml

i

1

1!_

1!

l it

12.lMSI!

1 ~,668 .

rf

_l.g!_

ll<G

1

_:\_!W}_lc

~

1

~~

UN

14,11'r

1\lli.

f

r

13

_109

ÍKG

, PIESMERILAR 4.1/'Z"

!F

~

1.1lM

+.e:-t:

__!.

2t_~

.J.~

~~~:~·111~2~~

.~~~~~.• ----------+--~1~:~~-~

~~~~=1

. 7"118' 518

~!!!'!_

IUN

5.118&~-

ll,N

iWI._~

~

; PICOR

11

LANA 3/4

~

(UN

1 PlANA_ 8MM.

l~

1 PLAN/I.J!!'MI.

211 UN

1A

•NGUI'R,•POLYFLOUOE 114'44P

UERAI'OLYflQI. ~

t CORRIEN'I:E 31 16JC. 2. 1/2

1

~~~j,¡_~ 1}4~!

1100: I TORNl

1 CAB ;ZA. ,O.lLEN_M8 X25

.LO CABoZA AllEN~M8 ~~

!2~~~;~~:~C9~~:/s4~.4(

._1Jll<lQ.

R. : t2rom

111

. ROSACADA6MM X• M

lllli"Xl!' \JERGA

, M 10"

111011;.>1 1\JERCA HEXAG.

• BAJA M20 X

é~

111968< IVALVULA M0[!.f<§.855~MS~OV_g;

611~< IVALVULA MOC ~521Aoi'l..MSJ;/2P 120VCC

1117""l13 IGÚA~Í

~STU_RA ~VLAR

1112•8Sl fAPONES PA' tA OS OIDOS

e·

~.

; PI( OR ; 9' 118' 718

; PiCOR : 9 ' 118_' 7/8

MUFLER 1/4

4111

_11'

19l

ol!:.

U~

ILIN

IHE~~TUERCA

~

~

1~

UN

(ffoj(? !APE 1::.JR

, PARA MECANIGC' 11819

~ TE DE MQ!Q!'!_

:NGRASANTE DE MOlOR.

>Ao \JRA 001:)_~

\ 60 13 118

,Q4.tRA 6( 131@.

&11

~

UN

;,~ ARM~'AZIJLMÁÑGA LARGA PI

IIA

IUN

-

J,ll

l"

17">

~

lS5

..!m.

~18.

-.,;t:~~:---t-".- ' ~.-~

t.N

IUN

_H~'U1.

1 lOO~

:~~

=i:_~

1.\ll!

~

:UN

,1.4 ,

UN

UN

UN

t¡l\i

'I'AR

UN

l4 '

10

~'li

'10 72

~~~-

\>' .000.97

__!! !QQJ!l

'l, 17&

1!11_

UN

H o l - de H~ensia

Se!"~O de laxo ~ara ·

Pistones Hdraulócos

110.000.00

_3Q,Q!)Q.OO

~

Iogil

~ 2,W-<Ml.M!

El costo del proyecto fue de $ 4722, alrededor de un 15% más de lo que se tenía

presupuestado para el proyecto siendo justificado por que el presupuesto se realizó con

una configuración de un solo pistón y luego fue necesario agregar otro para que cada

brazo fuera el encargado de trasladar el material y devolverse según los comandos del

cilindro, el cual es un 16% del costo del proyecto.

Capitulo V. Conclusiones y Recomendaciones.

Después de la investigación, diseñ.o y construcción de un sistema neumático para

el proceso de corte, amarre y traslado de quintales al final de la línea de trefilado es que

se exponen aquí las conclusiones que la realización de dicho proyecto arroja:

A. CONCLUSIONES •

./ Se logró solventar la necesidad con una décima parte del costo de las

maquinas del mercado .

./ El amarrado se realiza de una forma más uniforme debido a la modificación

que se le realizo en el "cacho" .

./ Se reducen de 176 a 3 las incapacidades en esta área representando un ahorro

de $ 5480 anuales .

./ Se estandariza el proceso creando el estándar TRE- PTR- 013 definiendo

las posturas, maniobras y tiempos para el amarre .

./ El aumento en la eficiencia de la línea de trefilado y la del horno de recocido

justifican la incorporación de una segunda máquina de amarre de quintales

en el mes de Junio del2012 .

./ Se mejoró la ergonomía debido a que se utilizó la estatura promedio para

generar el modelo y las recomendaciones del Departamento de Salud

Ocupacional.

./ Incorporar un pistón más en la operación garantiza la independencia de cada

uno de los brazos actuadores, maximizando el tiempo de la operación.

./ Diseñ.ar el sistema de control basado en un PLC, permitió una puesta en

marcha más rápida, creándose a su vez las rutinas de mantenimiento en SAP

de lubricación y limpieza .

./ La optimización del sistema de pesaje permite entregar la cantidad requerida

de material.

B.

RECOMENDACIONES.

Las siguientes recomendaciones suponen algunas oportunidades de mejora que

se podrían atender en una segunda parte del proyecto ya sea por parte de la empresa

ArcelorMittal Costa Rica o alguna persona interesada en continuar con este proyecto:

./ Automatizar el proceso de corte de alambre a la salida del cacho recogedor.

./ Continuar con la investigación para encontrar un fleje y una flejadora que se

pueda adaptar al proceso .

./ Automatizar el proceso de amarre de los rollos al final de la línea.

./ Realizar un análisis de ergonomía en puestos similares para identificar

procesos a los cuales se les puede realizar mejoras.

Bibliografía.

l. Janlon, Joseph F. Package Engineering. New York USA, McGraw-Hill

Inc., 1984.

2. Sameera Al-Tuwaijri, S. Fedotov, l., Feitshans, 1., Gifford M.,Gold, D.,

Machida, S., Nahmias, M., Niu, S., Sandi, G. (2008). Introductory

Report "Beyond death and injuries: the role in promoting safe and

healthy jobs". Organización Internacional del Trabajo. En: XVIII

Congreso Mundial de Salud y Seguridad en el Trabajo, Seoul, Korea.

3. Los movimientos repetitivos en el trabajo: efectos sobre tejidos./ Smith

Molina, Catalina.// Salud Ocupacional Hoy. -Año 4. -N o 1O(EneroMarzo 2012). p. 5.

4. Rojas, Steven. Entrevista a los operarios. ArcelorMittal. Julio 2011..

S. Díaz, Ronald. Entrevista a los operarios. ArcelorMittal. Julio 2011.

6. Arguedas, Jose Ángel. Entrevista a los operarios. ArcelorMittal. Julio

2011.

7. Mena, William. Entrevista a los operarios. ArcelorMittal. Julio 2011 ..

8. Ortiz, Donadoni. Entrevista a los operarios. ArcelorMittal. Julio 2011.

9. Porras, Luis Javier. Entrevista a los operarios. ArcelorMittal. Julio 2011.

10. Miranda, Edgar. Entrevista a los operarios. ArcelorMittal. Julio 2011.

11. Campos, Mauricio. Entrevista a los operarios. ArcelorMittal. Julio 2011.

12. Rojas, Juan. Entrevista a los operarios. ArcelorMittal. Julio 2011.

13. Badilla, Jaime. Gerente de Empaque. Visita a Planta. Superba. Julio

2011.

14.Huertas, Franklin. Asesor Técnico. Visita a Planta. Superba. Julio 2011.

15. J, Earle, Diseño gráfico en ingeniería, USA, Reading Massachusetts,

Fondo educativo Interamericano, 1976.

16.P. Drake, Dimensioning and tolerancing handbook, USA, McGraw-Hill,

1999.

17.P. Mangonon, Ciencia de materiales selección y diseño, ¡o edición,

México, Prentice Hall, 2001.

18. E. Shigley, Diseño en ingeniería mecánica, 6° edición, México, McGrawHill, 1998.

19. Croser P, Thomson J, Ebel F. Festo. Fundamentos de Nemática.

Conjunto de transparencias (Manual). Denkendorf, 2000. Festo Didactic

GMBH & Co. http://www.festo.com/didactic.

20. Bimba. Original Lines Cylinders (Catalog). Novembre 2011.

http:l!www.bimba.com/pdf!catalog/FL_ OriginalLine.pdf

Apéndice.

APÉNDICE A. ABREVIATURAS UTILIZADAS.

AMCR: ArcelorMittal Costa Rica.

ASTM: Sociedad Americana de Pruebas y Materiales.

AWL: Lista de instrucciones, referente a programación PLC.

K: Grados Kelvin.

KW: Kilowatts.

CEO: Chief Executive Officer.

LCCA: Long Carbon Central America.

PLC: Controlador lógico Programable.

PVC: Cloruro de polivinilo.

S.A: Sociedad Anónima.

V de: Voltaje de corriente directa.

V ac: Voltaje de corriente alterna.

V: Voltios.

APÉNDICE

B. GLOSARIO DE TÉRMINOS.

Afectaciones a la vida: lumbalgias, hernias de disco, dolor de espalda, brazos y

muñecas que se presenta en los colaboradores de trefilado.

Alambrón: materia prima para la fabricación del alambre trefilado.

Amarra: sujeciones que se realizan por rollo con alambre negro. Cada rollo cuenta con

4 de estas.

Amarre: acción de sujeción por medio de alambre negro a cada rollo.

Automatización: proceso de mecanización de las actividades industriales a fin de

reducir la mano de obra, simplificar el trabajo para que sea más rápido, preciso y

seguro.

Corriente Alterna: Alimentación eléctrica donde la polaridad varía cicloidalmente.

Corriente Continua: La circulación de electrones a través de un conector entre dos

puntos con distinto potencial.

Esqueleto: cuerpo en el que se colocan los rollos de alambre trefilado.

Espiras: Vuelta completa de alambre formado en el cacho recolector.

Fleje: cinta utilizada para el empaque y embalaje de productos, hay plásticos y

metálicos.

Flejadoras: máquinas las cuales son las encargadas de realizar el proceso de flejado.

Proceso en línea: es aquel en el que se dan etapas secuenciales para facilitar o agilizar

la producción.

Programación: descomponer los datos de un problema, a fin de introducirlos, mediante

un código, en un dispositivo que ejecute una acción según lo estipulado por el

problema.

Quintales: Rollos de alambre con un peso de 45 kg.

Recocido: El recocido es un tratamiento térmico cuya finalidad es el ablandamiento, la

recuperación de la estructura o la eliminación de tensiones internas generalmente en

metales.

Recolector: Dispositivo en forma de cacho por el cual salen en las espiras ya formados

para formar el rollo en la caída.

Resistencia mecánica: se refiere a la fuerza máxima que es capaz de soportar un

material sin fallar, en el contexto del trabajo se refiere a fuerzas de tensión.

Tambores: Cilindros utilizados para pasar el alambre y con esto reducir el diámetro

según sea la disposición de los mismos.

Tensión: fuerza que se aplique que tienda a provocar elongación.

Trefllado: proceso el cual por la aplicación de retención reduce el diámetro del alambre

hasta el calibre deseado.

APÉNDICE

D. PROCESO

DE CONSTRUCCIÓN.

APÉNDICE

E. COTIZACIONES.

•RECISION·

HIDRAUUCA RW', S.A.

COTIUOOH N<>Z41020U

Fec:t.a 2 4 ortub,...dcl 2011

Clie:nte.; Arcr:lur mitt e f

Atenc:i6n : Javie r Ro s a la

Opto. Comp<a

1

.o:..

DE JC ltt'C.OI

Pllt<:eQ U MIT-11110

~.i.*oC. •

CCHI

11....-·CM~

_

.. _

r-.--:=•

f ~O.~ . .

</ 11 lAlO.OOO.. OO

Cll

.. •Ci4M .. pll(l><l

Kll1!1 MIOI ..-T..tb> t

:. 1"1' ~ prrcl taG pi!IUIIC

"-111-0T.l.l

~ 20.000.M

MIC\Ie»>TO

1'11

_j:t__},t.&(j, OQ

c:n.ooo.oa

..All.·"~. oa

lQTJ:.L

C.r.,.tia dr 12 meeo en defecto; de lab ric..: i6n

A.ncl~ tegún ~ueriMt t:nte

Tit!mpu dt: cntrrga l clí~ dftpués ele r«i b i de o rdt:n d e co mp r a

At ente~h:.

lhayan ce,narría Urrutia

VcntM y 'crvic:ios

..\lmactn ROAC S. A.

CEO .Midoc• 3· '01- n3492-22

T~ ono: 231-3SSS f Ol< 231-3128 E-M•t ....O~ O C:.fOJIOOg • .,.,.

LolJouea . 200 O.uo Co~oi S. S~ Jolo. Couo Reo

obolon<u

r.......

c-.

20640166

Cli.OII().l31:\RCllOR ~DTHLCOSHIUC:\ S . :\ .

Sin J<m, Costa Ría

--

• tftot$, 1$4-t . . . . . . . 2'011

•e

.....,,...

S 'blotal

DtK. .DtO

S• blor• l :-tto

IY.

Tot•l Gt .. rol

159,962.57

7,998. 13

15 1,964.45

19,755.38

171,719.82

Q.

An,lloSt'· !'!

Gl 0 h

pr.- t: t'~~

~

de matenal

Cc.-Gti~04tiCOSit

•&••.A

.. t'l'

~IUt

\tC&uPtl10\h~~6mPTfl

L.am.nadeu CUiPt'tt

.I'OtiCJOtl

.!;!! ~"' 9 cecuco cuntt Sto<> 9 oro.tcto

P•ooco ·'<lo

!.len

"

~IN JUOn

•. • •

1.1~ntda

_ili 1

!11

C~-OJCitS t ,¡!orts rtg¡tb'ldOt

:J

E)~Uttnll df ~tl~fl'r'Uf'IJaOn 0t 0f

'IJ(,t

0000

SWM otoo<l<

O• 13 S.:'Of OM

(R(

~

~Ft• :1e • .ltc•u e• ca~'"'"

~~~ M.] iQ2~ *'!IAI.it·...._

'"~

~ ~,;;~~-~~~~ ..

1.:21

l.,,,r.••no ~mvtado

-e e,,.,.

€J Ccnllo Gt costt

V' Ci.o•MJ .&~~)~' ~·f·•~ t<:'Sl<t TRC..P#:ú0-'1

•

-~

~HOOI.C

,;asul

IHU91

1\I'SUI

310551$111

~ ~'='"""(;.

a -.....

il

tetan•

<)!)) ..(;

t:•1.-:i~~~9!U~a•.acen•e:o~lt u:~c--F~';. t

.. ..:.:. ! )~

5BOOI.C

14 2•6400kG

'.

u

•

~00

3~3

0;)0

000

000 lt05 Sl&t2 2e1 12UO CftC

000

000

'" ,.. 91

::~;

1~9i891

?5~ 1~1.4)

~.,

Atemisa

Factura Proforma

-

-

Oit~

~t<~•o•• $. •

..

AI"Ct..'Mrtt.l

,

earacu HonErcil Oclpda

-

!•

FX1Nrn.:~I>-~Ce

....

Pnlta~•frS

.,~;~

P'Q; .t

,a: '

Fe; ~t-.c')n•

r3:CC!

,~,:::r

:r~:~ tuunca:lo

13~

¡;;;; .-;;;:::;,"'

•1

1

-~0

.,.~ . .""

0 >:

10 !lefC'!I

'll"'lT :

>

flla_:.iJ~- .....

-....-:1010-., .,. J~

'e c:n•np

FooMtl Ot: poliO

... .

"""1 .,._ C)a- c

l ~ eespués oe red>odt • orou « c.ei"Ntrt

o <Gto lOIIios

:lO

>f)SOO

O'

u -.:.ao

u••

!.KM

a> :>O

:~&oo

:U ;lO

.1-100

Uf

•

F:a; 1!- ltTr: C~ lT

Jo; l .S ta-rT..: c-e J ,.

l~po

~U

'JI

Ua.»

.:u•

U

Pcc! ................

C..... orto

J,oi.)CO

~7106

u-.

.:.c.:c

"":':T •

•l..:»

uooo

SUIOO

Fe;;: .:J.f

:J.!r-~

;uooo

•me-..

SU :lO

'r

:.._,: U :tUr'S .r)-.T

ao: u

woo

DI~~

JQo,j

e-t,....• c.)~T

oer-~

•

l

&-......,...

..

4

.. -"-..

1..2 ,~~t

1U8UI 257 121 23 CRC

16981191 2i1 121 a CRC

!11 "'.)~~

110:7

000

000

000

: lt!ll

.:Ol'l

..&w

.n~

;~!))

.. ..,

w•

~

t-.JI'r'

--..........

:1000

:171..:10

·.u m

.........

::.OliO

~

:

;1.).11"

1Z1 22 CRC

CRC

APÉI'WICE

F. SONDEO DE OPERARIOS.

Charla con Operarios.

Fecha de la charla: 12 y 18 Julio de

2011

Hora: 10:00 ama 12:30 pm

Participantes: Steven Rojas, Jose Angel Arguedas, Juan Rojas, Ronald Diaz, Donaldoni

Ortiz, Mauricio Campos, Luis Javier Porras, Edgar Miranda.

Como punto de partida para la solución del problema que se presenta en la producción y amarre

de quintales es que es necesario realizar algunos cambios para con esto documentar que es lo

que los operarios piensan acerca del proceso y con esto poder plantear una solución en conjunto

que se adecue a sus necesidades. En donde se definen una batería de preguntas realizadas con

el mismo orden y secuencia para luego tabular la información y que esta pueda ser de utilidad .

1. Cual identificaría usted es el problema?

-

La fuerza que se usa para amarrar y mover el rollo en las diferentes etapas.

El alambre cae desordenado y no cae continuo.

-

La forma del recogedor no es la mejor.

-

La forma en cómo se amarran los quintales y las pacas.

-