universidad estatal península de santa elena

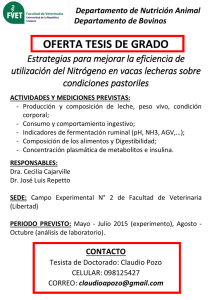

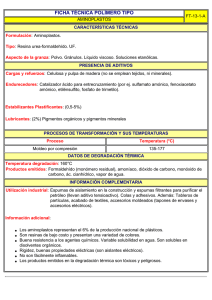

Anuncio