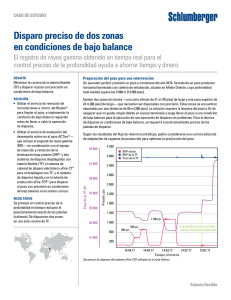

Oilfield Review

Anuncio