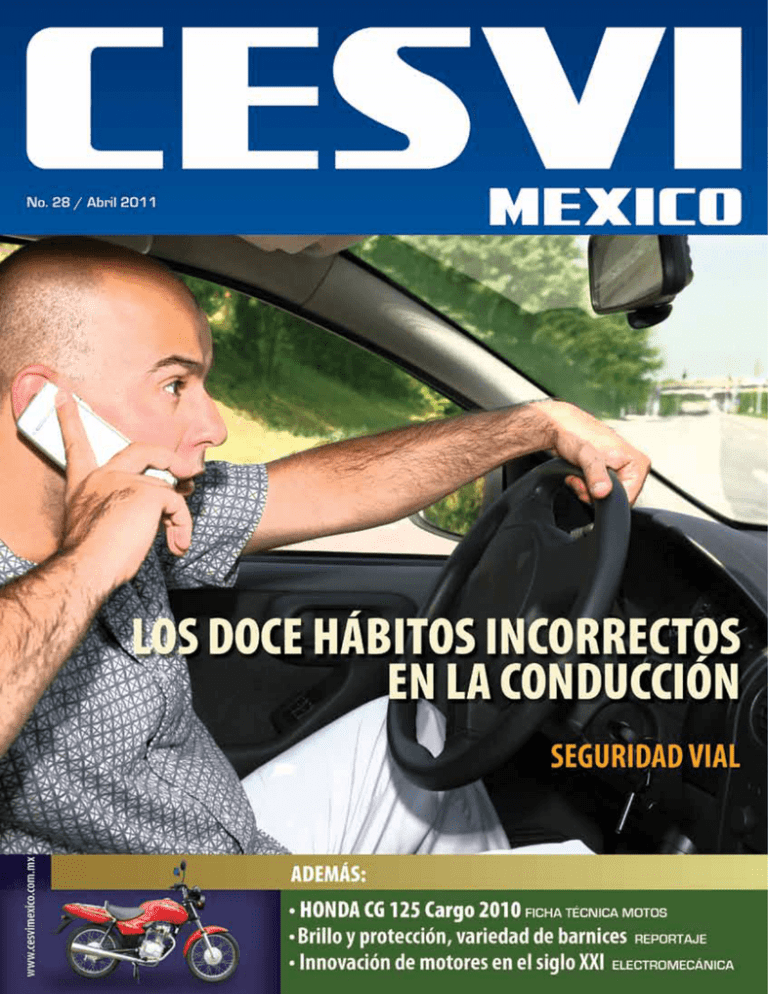

Revista 28 - Autobody Magazine

Anuncio