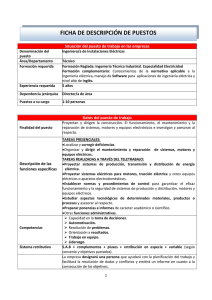

criterios para la selección de un motor y controles electricos como

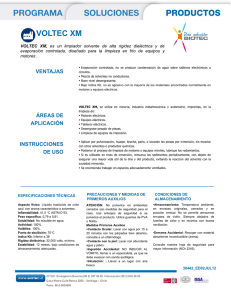

Anuncio