Astralloy 8000®

Anuncio

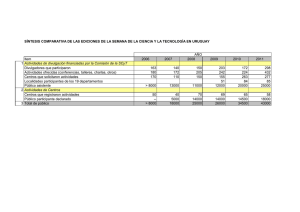

Astralloy 8000® Tecnología Avanzada para el Desgaste Composición Química* – % Peso Propiedades Físicas C Mn P S Ni Cr Mo .28 1.60 .015 .002 ≈.40 1.60 .20 Propiedades Físicas – Valores Típicos a 68°F Coeficiente de Expansión – Promedio (x 10-6.°C-1) 20° – 100°C (68° – 212°F) 11.2 20° – 200°C (68° – 392°F) 12.0 Dureza BHN Resistencia a la Tracción Resistencia a la Fluencia Elongación en 2” Prueba de Impacto Índice de Tenacidad 20° – 300°C (68° – 572°F) 12.5 20° – 400°C (68° – 752°F) 13.2 430 – 470 236 ksi 156 ksi 12% 22 pies lbs. @ RT 20° – 500°C (68° – 932°F) 13.8 El Astralloy 8000® es un acero avanzado resistente a la abrasión con un mejor compromiso, para aplicaciones extremas, entre la resistencia a la abrasión y la tenacidad (resistencia a las fisuras). Éste tiene una vida de desgaste que excede por más de un 50% al de otros aceros convencionales enfriados por agua 500 HB. El Astralloy 8000 capitaliza un concepto metalúrgico innovador, basado en un análisis químico específico. Este análisis químico se combina con un tratamiento al calor dedicado realizado mediante el enfriamiento por aceite. El uso exitoso del Astralloy 8000 para las partes de desgaste en varias industrias es un resultado de: * Un endurecimiento superficial seguido de un trabajo muy eficiente de la capacidad de endurecimiento en servicio, regulado por un fenómeno metalúrgico denominado efecto TRIP (Transformación inducida por plasticidad). * Una dispersión muy fina y homogénea de las partículas duras en el acero (principalmente cromo, molibdeno y microcarburos de titanio), lo cual le da al material su extremada alta resistencia a la abrasión. Además de su resistencia alta al desgaste, el Astralloy 8000 se puede procesar (conformado, maquinado) mucho mejor que los aceros resistentes existentes 500 HB. Al Astralloy 8000 se le conoce como el mejor compromiso para aplicaciones severas en donde se requiere de características abrasivas excepcionales en servicio, impacto, calor y corrosión moderada. El Astralloy 8000 se utiliza actualmente en industrias como la: minería, canteras, cemento y concreto, fabricación de hierro, procesamiento de aceros, reciclado, movimiento de tierras (obras públicas) y dragado. Astralloy 8000® CONCEPTO METALÚRGICO La resistencia al desgaste no sólo depende de la dureza del acero en el estado en que se entrega, sino que también de otras propiedades como la resistencia a las fisuras, endurecimiento por trabajo, resistencia, ductilidad, resistencia al ablandamiento, etc. El desempeño en servicio de cualquier acero dado resistente al desgaste se ve influenciado grandemente por la microestructura que se obtiene después del procesamiento térmico. En el caso del Astralloy 8000, una mejora importante de la resistencia al desgaste en servicio, se debe principalmente a las siguientes propiedades: “Efecto TRIP”: Transformación inducida por plasticidad. Debido a su estructura inicial, la cual no es totalmente de martensita (una mezcla de martensita, bainita y austenita retenida), el Astralloy 8000 tiene la habilidad de endurecerse por el trabajo cuando se le sujeta a la deformación plástica local mientras se encuentra en servicio. La deformación plástica induce un fenómeno de endurecimiento de la superficie al transformar la austenita retenida en martensita reciente muy dura, mientras que el material continúa siendo dúctil en su parte interior. Esto lo hace ser extremadamente eficaz para resistir tanto la abrasión como los impactos pesados mientras se encuentra en servicio. Astralloy 8000® Efecto de endurecimiento por trabajo Dureza (HB) 540 500 HB Acero enfriado por agua 500 + 70 HB en servicio 470 450 En condiciones de servicio Cómo se suministra Además de lo anterior, la ductibilidad avanzada de la austenita retenida contribuye a mejorar el tiempo de vida en servicio, lo anterior al permitir un cizallamiento micro mayor que demora el límite de desgarre de las partículas metálicas de la superficie del material expuesto al abrasivo. En esta microestructura típica de calibres de Astralloy, los granos de austenita retenidos se revelan mediante el Klemm. El agua fuerte reactiva aparece en color blanco. Cuando se le sujeta a deformación plástica en servicio (alta presión del impacto r), el Astralloy 8000 aprovecha un endurecimiento de la superficie de alrededor de 70 HB, independientemente del nivel de la tensión aplicada Dispersión fina de microcarburos La microestructura fina del Astralloy 8000 es un resultado de una composición química específica combinada con una velocidad de enfriamiento controlada realizada mediante el enfriamiento por aceite. La microestructura difiere de la estructura áspera acicular laminar que es típica de los aceros totalmente de martensita (aceros convencionales 500 HB enfriados por agua). Aún más, la dispersión fina y homogénea de los microcarburos contribuye de manera importante al mejoramiento del reforzamiento de la matriz al aumentar la resistencia contra el desgaste por el deslizamiento en servicio. 500 HB Enfriado por Agua Astralloy 8000® * Ruta convencional * Material pasivo * Ruta alterna * Acero activo * Elementos de aleación restringidos (principalmente C, Mn, B) * Enfriamiento drástico por agua * Estructura totalmente en martensita * Composición química específica * Enfriamiento controlado (enfriamiento por aceite) * Microestructura -mezcla: Martensita + bainita + austenita retenida * Balance perfecto: alta resistencia al desgaste + capacidad de trabajo mejorado * La resistencia al desgaste en servicio es una combinación de: → Efecto de endurecimiento en trabajo (fenómeno TRIP) → Presencia de microcarburos (cromo, molibdeno, titanio) → Desgarre demorado de las partículas metálicas (superductilidad de la austenita retenida) La resistencia al desgaste en servicio es un resultado de la dureza en el estado en que se entrega. Es una respuesta a aplicaciones comunes. El Astralloy 8000 es la solución para ciertas aplicaciones PROPIEDADES A ALTAS TEMPERATURAS La composición química del Astralloy 8000, y específicamente del contenido de cromo, molibdeno y titanio, le confieren al material una alta resistencia al ablandamiento. Esto permite utilizar al Astralloy 8000 en condiciones de servicio en caliente, a un máximo de 450°C (840°F), mientras que los aceros convencionales 500 HB enfriados por agua se limitan a 250°C (480°F). 600 Dureza (HB) 500 400 300 Astralloy 8000® 500 BH Enfriado por agua 200 100 0 0 32 100 200 300 400 500 600 700 ° C 210 390 570 750 930 1110 1290 ° F Temperatura de templado (tiempo de retención 1h) Resistencia al ablandamiento de acuerdo a las temperaturas del templado Al acero también se le puede procesar a altas temperaturas 500° – 550°C (930° – 1020°F) (conformado en caliente: doblado, laminado) seguido por un enfriamiento lento por aire sin inducir ninguna caída importante de la dureza (alrededor de 30 – 50 HB). Astralloy 8000® VIDA EN SERVICIO Independientemente de las condiciones de servicio, el concepto metalúrgico original de Astralloy 8000 le confiere al material una mejora en su rendimiento en términos de resistencia al desgaste y capacidad para trabajarlo, a comparación de otros aceros convencionales 500 HB enfriados por agua. Esto es especialmente útil en aplicaciones extremas cuando se combinan condiciones abrasivas severas con un enorme impacto, calor o corrosión moderada. PRUEBAS EN CAMPO Se han realizado múltiples pruebas en varias industrias que confirman el alto desempeño del Astralloy 8000 a comparación de los aceros 500 HB enfriados por agua. Vida en Servicio versus los Aceros 500 HB Espesor de la pieza Áreas de las industrias Aplicaciones Minas (depósito mineral) Partes de desgaste – Revestimientos externos de excavadoras de cucharon 30 mm (1.2”) Vida en Servicio Calidad Ø mm (in) HSSCO AR.2.9.1.8 (M42) 20 (0.79”) Carburo K20 Placas extractoras 12 mm (.47”) + 36% Fabricación de hierro (mineral de hierro + carbón mineral) Partes de desgaste – Revestimiento interno de conductos 15 mm (0.6”) + 35% Industria de fertilizantes Martillos trituradores 15 mm (0.6”) + 58% Industria de la madera Manejo neumático de rebabas (codos de tuberías) 12 mm (.47”) + 38% Reciclado de vidrio (calcin) Banda transportadora (placa guía) 15 mm (0.6”) + 69% Cantera (granito) Partes de desgaste (lado interno de trituradoras de quijada) 40 mm (1.6”) + 50% Velocidad de la perforación (m/min) Velocidad de las revoluciones (rev/min) Alimentación (mm/rev) 125 – 190 0.07 65 – 95 0.10 10 (0.39”) 4–6 30 (1.18”) 40 – 65 0.12 10 (0.39”) 575 – 700 0.07 20 (0.79”) 18 – 22 20 (0.79”) 285 – 350 0.10 190 – 235 0.12 El fresado debe realizarse con herramientas HSSCO (AR.6.5.2.5., de acuerdo a la AFNOR, M35 de acuerdo a la AISI o AR.12.0.5.5/T15). Se obtendrá una mejor eficiencia con puntas de carburo P10/P30 (maquinado áspero) o K10/K20 (terminado). Calidad Profundidad mm (in) Velocidad del corte (rev/min) Alimentación (mm/rev) HSSCO AR 12.0.5.5 (T15) 1 (0.4”) 10 – 12 0.08 4 (0.16”) 8 – 10 0.12 8 (0.31”) 5–8 0.12 + 100% Fundiciones (manejo de aglomerado caliente) CONFORMADO El conformado en frío se puede realizar bajo las siguientes condiciones: * Preparación de los bordes mediante esmerilado para retirar las heterogeneidades por corte con flama * Radio de doblez interno mínimo (tabla a continuación) CORTE Se pueden utilizar todos los procesos térmicos clásicos (gas- plasmaláser), sin embargo se recomiendan los procesos con plasma/laser. Éstos ofrecen una mejor precisión y aspecto del corte, además inducen una zona afectada por el calor (HAZ, por sus siglas en inglés) más delgada. Las siguientes condiciones son suficientes para evitar las fisuras por el frío: Temperatura de la placa Espesor ≤ 40 mm (1.57”) Espesor > 60 mm (2.4”) ≥ 10°C (50°F) Sin precalentamiento Precalentamiento de 150°C (302°F) < 10°C (50°F) En producciones medianas o grandes, brocas de punta de carburo (K10 o K20 de acuerdo a la ISO) eventualmente recubiertas (TiN) deben mejorar de manera importante los desempeños de la perforación. Todos los espesores: Precalentamiento de 150°C (302°F) Se puede utilizar el corte con chorro de agua. No se recomienda el cizallado de placas delgadas. MAQUINADO Las perforaciones deben realizarse con aceros de alta velocidad tipo HSSCO (por ejemplo, AR 2.9.1.8., de acuerdo a la AFNOR, M42 de acuerdo a la AISI), machuelo de percusión. * Temperatura de la placa a 10°C (50°F) mínimo. Perpendicular a la dirección del laminado ri ≥ 5 th Paralelo a la dirección del laminado ri ≥ 4 th Abertura del dado en V (mini) ri ≥ 14 th th = espesor De acuerdo con los parámetros anteriores, la resistencia del doblado depende de la longitud y espesor del doblez así como de la abertura del dado. La tabla a continuación incluye la indicación de la energía necesaria para doblar una abertura de dado de 14 veces el espesor. Espesor (mm) Resistencia al doblez por m (ton/m) 10 (0.39”) 200 20 (0.78”) 430 El laminado debe realizarse bajo las siguientes condiciones: Øi ≥ 40 th (temperatura de la pieza ≥ 10°C (-50°F) Astralloy 8000® Astralloy Steel Products es una subsidiaria de propiedad total de Nucor Corporation, el mayor productor de acero en los Estados Unidos de América. (08/15) El Astralloy 8000 se puede conformar en caliente a temperaturas de 500° – 550°C (930 – 1020°F) sin ningún tratamiento de calor adicional. A esta temperatura, el conformado requiere de una potencia menor (de acuerdo a la reducción de la resistencia a la Fluencia YS 0.2) que el valor esperado a la temperatura ambiente. Yield Strength KSI MPa 203 1400 0.39" Semiautomático bajo gas Soldadura manual electrodo de varilla Automático bajo fundente sólido 0.78" 1.18" 1.57" 1.96" 2.36" 2.75" 3.14" 3.54" 5.9 kJ/in 11.8 kJ/in 3.9 kJ/in 7.9 kJ/in 7.9 kJ/in 11.8 kJ/in Sin precalentamiento Pre-postcalentamiento a 100°C (212°F) Pre-postcalentamiento a 150°C (302°F) Yield Strength 174 1200 145 1000 116 800 87 600 58 29 400 El.% 20 El.% 10 200 0 0 32 100 210 200 390 300 570 400 750 500 930 600 700 ° C 1110 1290 ° F Temperature DIMENSIONES Y TOLERANCIAS SOLDADURA Producto Al Astralloy 8000 se le puede soldar utilizando todos los procesos estándar: manual, semiautomático bajo protección de gas, y automático bajo fundente. Para las soldaduras que no están sujetas a desgastes, se pueden utilizar los siguientes productos de soldadura: Procesos Manual - electrodo recubierto Semiautomático bajo gas AFNOR DIN AWS A81-309 e5 14/3 B DIN 1913 Clase E5 14/3 B10 AWS 5-1 Clase E7016 or E7018 A81311 GS2 DIN 8559 SG2 AWS A5-18 Clase ER 70S4 or ER 70S6 A81350 TGS 51BH TSG 47BH DIN 8559 SGB1 CY 4255 AWS-5-20 Clase ER 71T5 Para las soldaduras sujetas a desgaste, favor de contactarnos para obtener una recomendación de la mejor elección de los consumibles de soldadura. Las superficies a soldar deben estar limpias y sin herrumbre, incrustaciones por calor, suciedad, grasa y agua. A los electrodos y a los fundentes se les debe desecar de acuerdo a las recomendaciones del proveedor. Espesor Bobinas Placas Tolerancia 4 –15 mm (.16” – .6”) 5 –60 mm (.20” – 2.36”) 5mm/m (.20”) Otros tamaños - favor de consultar APLICACIONES El Astralloy 8000 se puede utilizar en un amplio rango de aplicaciones: * Revestimiento de cucharones para excavadoras, palas, cargadores, hojas topadoras * Bordes de corte o atizadores para varios tipos de cucharones * Revestimientos para cajas de camión * Partes de desgaste de trituradoras primarias y secundarias * Revestimientos de alimentadores vibratorios Se deben respetar las siguientes condiciones de precalentamiento * Revestimientos de conductos (para estructuras soldadas sin tensiones excesivas). * Revestimientos de tolvas Nota: Los datos contenidos en el presente documento son precisos al momento de la impresión, y están dirigidos a utilizarse como una guía general * Valores máximos típicos. Se dispone de certificaciones de planta a solicitud. www.astralloy.com/es [email protected] Estados Unidos: +1.724.230.5100 Para información de contacto de cada país, por favor visite nuestro sitio web * Cribas * Cribas de tambor * Codos de tubo * Elementos ciclónicos * Deflectores * Revestimientos de triturador (Molino SAG) SAG = semiautogenado * Herramientas de demolición (reciclado) * Tuberías para dragado * Revestimientos de aspas para ventiladores de uso pesado