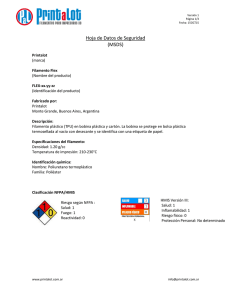

Fabricacion de filamentos para impresora 3D a partir de materiales

Anuncio