camara caliente para moldes destinados a maquinas de moldeo por

Anuncio

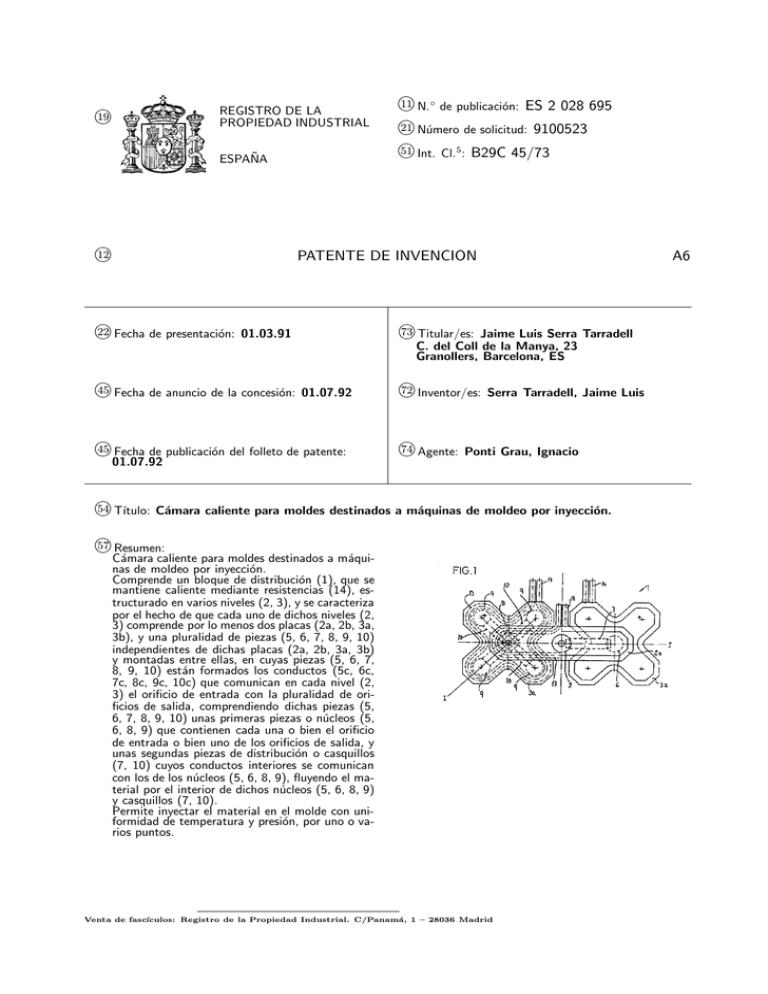

k 19 REGISTRO DE LA PROPIEDAD INDUSTRIAL k 21 5 51 ESPAÑA 12 k ES 2 028 695 kNúmero de solicitud: 9100523 kInt. Cl. : B29C 45/73 11 N.◦ de publicación: PATENTE DE INVENCION k 73 Titular/es: Jaime Luis Serra Tarradell k 72 Inventor/es: Serra Tarradell, Jaime Luis k 74 Agente: Ponti Grau, Ignacio 22 Fecha de presentación: 01.03.91 45 Fecha de anuncio de la concesión: 01.07.92 45 Fecha de publicación del folleto de patente: 01.07.92 k C. del Coll de la Manya, 23 Granollers, Barcelona, ES k k k kResumen: 54 Tı́tulo: Cámara caliente para moldes destinados a máquinas de moldeo por inyección. 57 Cámara caliente para moldes destinados a máquinas de moldeo por inyección. Comprende un bloque de distribución (1), que se mantiene caliente mediante resistencias (14), estructurado en varios niveles (2, 3), y se caracteriza por el hecho de que cada uno de dichos niveles (2, 3) comprende por lo menos dos placas (2a, 2b, 3a, 3b), y una pluralidad de piezas (5, 6, 7, 8, 9, 10) independientes de dichas placas (2a, 2b, 3a, 3b) y montadas entre ellas, en cuyas piezas (5, 6, 7, 8, 9, 10) están formados los conductos (5c, 6c, 7c, 8c, 9c, 10c) que comunican en cada nivel (2, 3) el orificio de entrada con la pluralidad de orificios de salida, comprendiendo dichas piezas (5, 6, 7, 8, 9, 10) unas primeras piezas o núcleos (5, 6, 8, 9) que contienen cada una o bien el orificio de entrada o bien uno de los orificios de salida, y unas segundas piezas de distribución o casquillos (7, 10) cuyos conductos interiores se comunican con los de los núcleos (5, 6, 8, 9), fluyendo el material por el interior de dichos núcleos (5, 6, 8, 9) y casquillos (7, 10). Permite inyectar el material en el molde con uniformidad de temperatura y presión, por uno o varios puntos. Venta de fascı́culos: Registro de la Propiedad Industrial. C/Panamá, 1 – 28036 Madrid A6 1 2 028 695 DESCRIPCION La presente invención se refiere a una cámara caliente para máquinas de moldeo por inyección, en particular para plásticos y similares, que permite inyectar el material en el molde con uniformidad de temperatura y presión, por uno o varios puntos. En el moldeo por inyección de materiales plásticos o similares se plantea el problema de uniformizar al máximo la temperatura y la presión del material en la totalidad del recorrido del mismo, asegurando un ı́ndice de fluidez muy concreto, sobre todo cuando se moldean piezas de geometrı́a comprometida, como pueden ser piezas en las que coexisten paredes delgadas con partes gruesas, o cuando se utilizan materiales que son particularmente sensibles a la degradación o a las pérdidas de carga. Son conocidos sistemas para moldeo de plásticos por inyección en los cuales se mantiene uniforme la temperatura del material en su recorrido entre la boquilla de inyección y los puntos de inyección del molde, mediante el sistema llamado de canal caliente - molde frio, en el cual los canales de llenado contienen resistencias de calentamiento llamadas torpedos que calientan el material, mientras que el molde se mantiene frı́o. En estos sistemas, los canales están formados en un único bloque de distribución, compuesto por dos placas. En estos sistemas, el material se calienta de modo desigual, por estar caliente el material próximo al torpedo y frı́o el que se encuentra próximo a la pared, de modo que presente un gradiente de temperaturas importante, entre el torpedo y la pared del molde. Como consecuencia, se forma alrededor del torpedo una vena fluida, rodeada por una capa progresivamente solidificada. De esta manera se consigue un buen efecto de aislamiento térmico del exterior, pero existe el inconveniente de que la vena fluida arranca y arrastra hacia el molde partı́culas de material solidificado o con un ı́ndice de fluidez bajo, lo cual no es admisible en piezas comprometidas, porque producirı́a imperfecciones en las piezas acabadas. Otro sistema conocido consiste en una cámara caliente, que comprende un bloque de distribución que se mantiene a temperatura mediante resistencias, y está formado por varios niveles, de acuerdo con la disposición geométrica de los puntos de inyección. Este sistema permite mantener uniforme la temperatura del material a lo largo de toda la distribución. Sin embargo, los dispositivos de este tipo que se conocen hasta ahora tienen algunos inconvenientes. En primer lugar, cada nivel está formado por un bloque único, lo cual impide mecanizar los conductos de forma óptima, no pudiéndose evitar por ejemplo que en los cambios de dirección de los conductos queden caras planas, con el inconveniente de que el material no fluye cómodamente, sino que una parte del mismo queda retenido en las esquinas y se degrada por el exceso de calor. Por el mismo motivo, no pueden hacerse los conductos de sección variable de acuerdo con las ramificaciones de la distribución, con el objeto de mantener la velocidad y la presión uniformes. 2 5 10 15 20 25 30 35 40 45 50 55 60 65 2 Otro inconveniente de los dispositivos conocidos es que las resistencias calefactoras suelen ser dos para cada nivel, y se unen a la cámara caliente mediante adhesivos, por ejemplo resinas epoxi, que absorben humedad cuando el dispositivo no está funcionando, pudiendo quedar dañadas las resistencias. El objetivo de la presente invención es proponer una cámara caliente que, permitiendo inyectar en varios puntos con una temperatura y una presión concretas, evite los inconvenientes mencionados. Dicho objetivo se alcanza con la cámara caliente de la presente invención, que se caracteriza por el hecho de que cada nivel del bloque de distribución comprende por lo menos dos placas, unidas por medios amovibles de fijación, y una pluralidad de piezas independientes de dichas placas y montadas entre ellas, en cuyas piezas están formados los conductos que comunican en cada nivel el orificio de entrada con la pluralidad de orificios de salida, comprendiendo dichas piezas unas primeras piezas o núcleos que contienen cada una o bien el orificio de entrada o bien uno de los orificios de salida, y unas segundas piezas de distribución o casquillos, cuyos conductos interiores se comunican con los de los núcleos, fluyendo el material por el interior de dichos núcleos y casquillos. Dichos casquillos pueden tener sustancialmente la forma de un cilindro. Debido a la estructura modular de la cámara caliente de la invención, formada por los citados núcleos y casquillos, es sencillo construir conductos de sección variable, de acuerdo con las ramificaciones de la distribución, para conseguir mantener constantes la velocidad y la presión del material, cuando el flujo se divide en varias ramas, pudiendo incluso dichos conductos ser cónicos, si es necesario. Esta caracterı́stica también facilita la inyección de piezas complicadas, ya que permite asegurar un ı́ndice de fluidez muy concreto en cada punto de inyección. También pueden evitarse fácilmente las curvas con caras planas. Ventajosamente, los núcleos comprenden asientos adecuados para alojar los correspondientes extremos de los casquillos, y, también ventajosamente, dichos asientos permiten un pequeño deslizamiento axial de dichos casquillos con respecto a dichos núcleos. De este modo, se consigue absorber las diferencias lineales que se producen como efecto de la dilatación térmica provoca por los cambios de temperatura en las diferentes piezas, y se mantiene el posicionado correcto de los puntos de inyección. Ventajosamente, las resistencias que mantienen caliente el bloque de distribución son por lo menos una para cada nivel, y están alojadas en una cavidad que forman a tal efecto las dos placas, rodeando dicha cavidad el conjunto de núcleos y casquillos del nivel correspondiente, asegurándose ası́ una distribución uniforme de temperaturas en las diferentes piezas y en el material. Para su correcto posicionado con respecto a las placas, los núcleos pueden comprender un elemento centrador, que se aloja en correspondencia 3 2 028 695 con un asiento adecuado formado en las placas. Ventajosamente, entre dichos elementos centradores y dichos asientos se intercalan anillos de material aislante térmico, por ejemplo de un material cerámico, de manera que se reducen al máximo las pérdidas de calor hacia el exterior. En una realización preferida, la cámara comprende por lo menos un dispositivo de estanqueidad, situado en cada punto de inyección, que incluye un anillo cuya superficie exterior es sensiblemente toroidal, provisto de una prolongación para el acoplamiento con el nucleo correspondiente al orificio de salida, de manera que al llenarse de material sometido a presión el espacio interior del anillo, éste se deforma, cerrando de forma estanca la comunicación entre el bloque de distribución y el molde. Alternativamente, se puede situar una boquilla de inyección directamente acoplada al núcleo correspondiente al orificio de salida. Preferentemente, las placas que forman cada nivel son de una aleación de aluminio, que siendo un buen conductor reparte con facilidad el calor generado por las resistencias, y al mismo tiempo presenta la ventaja de no desprender gran cantidad de calor al exterior, reduciendo de este modo las pérdidas calorı́ficas. Sin embargo podrı́an ser de cualquier otro metal. Para mejor comprensión de cuanto se ha expuesto se acompañan unos dibujos en los que, esquemáticamente y tan sólo a tı́tulo de ejemplo no limitativo, se representa un caso práctico de realización. En dichos dibujos, la figura 1 es una vista en planta de una cámara caliente de dos niveles de acuerdo con la invención, representando la parte derecha de la figura un primer nivel y la parte izquierda un segundo nivel; la figura 2 es una vista en alzado de la cámara caliente de la figura 1, parcialmente seccionada según la lı́nea I-I de la figura 1; la figura 3 es una sección axial de un elemento de estanqueidad de acuerdo con la invención; y la figura 4 es una sección en alzado de un detalle de la cámara caliente de la figura 1, con el elemento de estanqueidad de la figura 3, acoplada a un molde de inyección. En el ejemplo de realización preferida representada en las figuras, la cámara caliente objeto de la invención está formada, como puede verse en las figuras 1 y 2, por un bloque de distribución (1) de dos niveles (2) y (3), estando formado el primer nivel (2) por dos placas (2a, 2b), y el segundo nivel por dos conjuntos idénticos de dos placas (3a, 3b) cada uno; cada par de placas se mantiene unido por ejemplo mediante tornillos (4). A continuación se describirá en detalle la estructura modular de la cámara de la invención, con referencia a las figuras 1 y 2. El nivel superior (2) comprende, entre las placas (2a) y (2b) e independientes de ellas, un núcleo (5) en el que se forma el conducto (5c) de entrada de material, que se divide en dos ramas, dos núcleos (6) en los que se forman los conductos de cambio de nivel (6c), y dos casquillos (7) en los que se forman los conductos (7c), que unen cada rama del conducto (5c) de entrada con los 5 10 15 20 25 30 35 40 45 50 55 60 65 4 conductos de cambio de nivel (6c). En el nivel inferior (3), entre cada conjunto de placas (3a, 3b) e independientes de ellas, existen un núcleo (8) en el cual se forma el conducto (8c), que en la entrada se une con el conducto (6c) y en la salida se divide en cuatro ramas, cuatro núcleos (9) en los cuales se forman los conductos (9c) de salida hacia las boquillas de inyección en el molde, y cuatro casquillos (10) en los que se forman los conductos (10c) que unen las cuatro ramas del conducto (8c) con los conductos de salida (9c). Por lo tanto, existen un único orificio de entrada, en la entrada del conducto (5c) del nivel superior (2), y ocho orificios de salida o puntos de inyección, a la salida de los ocho conductos (9c) del nivel inferior (3), cuatro en cada conjunto de placas (3a, 3b). Las placas (2a, 2b, 3a, 3b) tienen una forma adecuada para alojar los núcleos y casquillos mencionados. La estructura modular permite realizar los conductos en el interior de los núcleos (5, 6, 8, 9) con la forma adecuada, como se representa en la figura 2, para evitar que el material quede retenido en algunos puntos y se pueda llegar a quemar. Como puede verse en la figura 2, en las zonas en que cada conducto (5c, 8c) se divide en varias ramas, se ha formado una protuberancia (A) que facilita el flujo del material. Similarmente, en los cambios de dirección de los conductos se ha previsto paredes redondeadas (B). Como se puede ver en la figura 2, los núcleos (5, 6, 8, 9) están provistos, en los extremos de sus conductos respectivos, de alojamientos adecuados para recibir los extremos de los casquillos (7, 10) que les corresponden; ventajosamente, en este acoplamiento entre casquillos y núcleos se permite un cierto juego axial (no representado), para absorber los pequeños desplazamientos provocados por las dilataciones térmicas de las diferentes piezas y mantener ası́ el correcto posicionamiento de los puntos de inyección, evitando al mismo tiempo tensiones internas. Los núcleos (5, 6, 8, 9) están provistos además de elementos centradores (11), que se alojan en asientos correspondientes del molde (16) con la interposición de anillos (12) de material aislante térmico, por ejemplo un material cerámico. De este modo, se mantiene en todo momento el posicionado de los núcleos con respecto a las placas, y por lo tanto de los diferentes puntos de inyección entre sı́ y respecto al orificio de entrada. Cada par de placas (2a, 2b) y (3a, 3b) definen entre sı́ una cavidad sustancialmente tabular (13), que recorre todo el contorno de las placas, en la cual se aloja una resistencia eléctrica (14), cuya finalidad es la de mantener caliente las placas, los núcleos y los cilindros, y por lo tanto el material que fluye por los conductos. El control de la temperatura se realiza por procedimientos conocidos, a partir por ejemplo de las lecturas de pirómetros (15) que miden la temperatura en los núcleos. A la salida de los conductos (9c) el material de inyecta en el molde (16) por medio de boquillas de inyección (17). Dichas boquillas (17) se acoplan a los núcleos (9) correspondientes a los orificios de salida. 3 5 2 028 695 Una realización preferida de la invención comprende dispositivos de estanqueidad (18) interpuestos entre los núcleos (9) y el molde (16). Dichos dispositivos de estanqueidad se representan en la figura 3, y comprenden un anillo (19) cuya superficie exterior es sustancialmente toroidal, provisto de una prolongación (20) para el acoplamiento con los núcleos (9). Pueden ser fabricados, por ejemplo, de acero. Durante la inyección, y debido a las altas presiones a las que está sometido el material en los 5 10 15 20 25 30 35 40 45 50 55 60 65 4 6 puntos de inyección, se podrı́an producir fugas de material en las uniones entre los núcleos (9) y el molde (16); para evitarlo, se interponen los dispositivos de estanqueidad (18), como se representa en detalle en la figura 4, entre los núcleos (9) y el molde (16), de manera que el material a presión llena el espacio interior del anillo (19) y lo obliga a expansionarse, con la consecuencia de que la pared exterior del anillo (19) queda presionada contra la pared del molde en los puntos (21), impidiendo cualquier fuga de material. 7 2 028 695 REIVINDICACIONES 1. Cámara caliente para moldes destinados a máquinas de moldeo por inyección, en particular para plásticos y similares, del tipo que comprende un bloque de distribución (1) del material a inyectar en el molde, cuyo bloque se mantiene caliente mediante resistencias (14), y está formado por varios niveles (2,3), cada uno provisto de por lo menos un orificio de entrada y una pluralidad de orificios de salida, unidos por los correspondientes conductos (5c, 6c, 7c, 8c, 9c, 10c) y dispuestos de acuerdo con la situación de los puntos de inyección en el molde, caracterizada por el hecho de que cada nivel (2,3) comprende por lo menos dos placas (2a, 2b, 3a, 3b), unidas por medios amovibles de fijación (4), y una pluralidad de piezas (5, 6, 7, 8, 9, 10) independientes de dichas placas (2a, 2b, 3a, 3b) y montadas entre ellas, en cuyas piezas (5, 6, 7, 8, 9, 10) están formados los conductos (5c, 6c, 7c, 8c, 9c, 10c) que comunican en cada nivel (2,3) el orificio de entrada con la pluralidad de orificios de salida, comprendiendo dichas piezas (5, 6, 7, 8, 9, 10) unas primeras piezas o núcleos (5, 6, 8, 9) que contienen cada una o bien el orificio de entrada o bien uno de los orificios de salida, y unas segundas piezas de distribución o casquillos (7,10) cuyos conductos interiores se comunican con los de los núcleos (5, 6, 8, 9), fluyendo el material por el interior de dichos núcleos (5, 6, 8, 9) y casquillos (7,10). 2. Cámara caliente según la reivindicación 1, caracterizada por el hecho de que dichos casquillos (7,10) tienen sustancialmente la forma de un cilindro. 3. Cámara caliente según las reivindicaciones 1 ó 2, caracterizada por el hecho de que los núcleos (5, 6, 8, 9) comprenden asientos adecuados para alojar los correspondientes extremos de los casquillos (7,10). 4. Cámara caliente según la reivindicación 3, caracterizada por el hecho de que los asientos previstos en los núcleos (5, 6, 8, 9) para el alojamiento de los correspondientes extremos de los casquillos (7,10) permiten un pequeño deslizamiento axial de dichos casquillos (7,10) con respecto a dichos núcleos (5, 6, 8, 9). 5. Cámara caliente según cualquiera de las reivindicaciones anteriores, caracterizado por el 5 10 15 20 25 30 35 40 45 50 8 hecho de que la sección de los conductos (5c, 6c, 7c, 8c, 9c, 10c) es variable, de acuerdo con las ramificaciones de la distribución, para conseguir mantener constantes la velocidad y la presión del material, cuando el flujo se divide en varias ramas. 6. Cámara caliente según la reivindicación 5, caracterizada por el hecho de que algunos o la totalidad de los conductos (5c, 6c, 7c, 8c, 9c, 10c) son cónicos. 7. Cámara caliente según cualquiera de las reivindicaciones anteriores, caracterizada por el hecho de que las resistencias (14) que mantienen caliente el bloque de distribución (1) son por lo menos una para cada nivel (2,3), y están alojadas en una cavidad (13) que forman a tal efecto las dos placas (2a, 2b, 3a, 3b), rodeando dicha cavidad tubular (13) el conjunto de núcleos (5, 6, 8, 9) y casquillos (7,10) del nivel (2,3) correspondiente. 8. Cámara caliente según cualquiera de las reivindicaciones anteriores, caracterizada por el hecho de que cada núcleo (5, 6, 8, 9) comprende por lo menos un elemento centrador (11) que se aloja en correspondencia con un asiento adecuado formado en el molde (16). 9. Cámara caliente según la reivindicación 8, caracterizada por el hecho de que entre dichos elementos centradores (11) y dichos asientos formados en el molde (16) se intercalan anillos (12) de material aislante térmico. 10. Cámara caliente según cualquiera de las reivindicaciones anteriores, caracterizada por el hecho de que comprende dispositivos de estanqueidad (18), que incluyen un anillo (19) cuya superficie exterior es sensiblemente toroidal, provistos de una prolongación (20) para el acoplamiento con los núcleos (9) correspondientes a los orificios de salida, de manera que al llenarse de material sometido a presión el espacio interior del anillo (19), éste se deforma, cerrando de forma estanca la comunicación entre el bloque de distribución (1) y el molde (16). 11. Cámara caliente según cualquiera de las reivindicaciones anteriores, caracterizada por el hecho de que las placas (2a, 2b, 3a, 3b) que forman cada nivel (2,3) son de una aleación de aluminio. 12. Cámara caliente según la reivindicación 7, caracterizada por el hecho de que dichos anillos (12) de material aislante térmico son de un material cerámico. 55 60 65 5 2 028 695 6 2 028 695 7 2 028 695 8