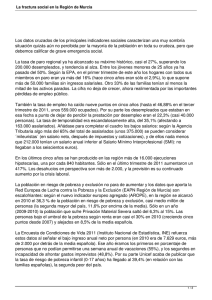

Introducción

Anuncio