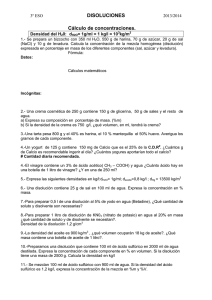

Curso teórico-práctico de Análisis Industrial - OCW-UV

Anuncio