Materiales poliméricos

Anuncio

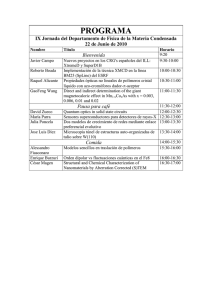

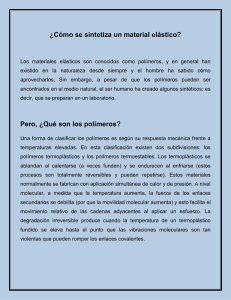

Materiales poliméricos Ciencia de los Materiales Escuela Politécnica Superior 13/01/12 Málaga Ángela Caravantes García Araceli Galiano Salas Borja Chaparro Cobos M Jesús Naranjo Montero Federico Sánchez Díaz Guillermo Gómez Amérigo Victor Lisart Tiscan Enelio Herrera Díaz Raúl Segado Cáceres Carlos Pardo Zaragoza Raquel Serrano Lledó A . Felipe García Muñoz Alejandro Cabello Portillo Emmi Kristina Pikkarainen Leysan Yusupova Alicia Donaire Falcón Laura Barlow Prolongo Estefanía García Rojano Amanda Espejo Ordoñez Martín Nieto Saborido Marina Calderón Lloret Víctor Reyes Martínez Yoel García Pérez Mª José Moreno Riola Daniel Cifuentes Mateo Alejangro Guerra Herrera Índice Introducción……………………………………………………………………………………… 4 Forma molecular……………………………………………………………………............ 6 Estructura molecular………………………………………………………………………… 7 Formación de polímeros………………………………………………………………….. Por adición…………………………………………………………………………. Por condesación…………………………………………………………………. 7 7 8 Clasificación de polímeros…………………………………………………………………. Termoplásticos…………………………………………………………………….. Termoestables…………………………………………………………………….. Elastómeros………………………………………………………………………… 9 9 9 10 Clasificación de termoplásticos…………………………………………………………. 11 Clasificación de termoestables………………………………………………………….. 17 Clasificación de elastómeros…………………………………………………………….. 18 Propiedades generales……………………………………………………………………… 21 Procesado…………………………………………………………………………………………. 23 Aplicaciones y polímeros más usados……………………………………………….. Biomédias……………………………………………………………………………. 25 25 Adhesivos………………………………………………………………………………………… Aditivos…………………………………………………………………………………………... 27 29 Bibliografía………………………………………………………………………………………… 31 2 Anexo Aplicaciones biomédicas (implantes)………………………………………….. 32 Aplicaciones en automoción…………………………………………………………. 40 Aplicaciones de polímeros……………………………………………………………. 43 Chicles………………………………………………………………………………………….. 48 Distribución del trabajo………………………………………………………………… 52 3 Introducción Los polímeros, que abarcan materiales tan diversos como los plásticos, el caucho o los adhesivos, pueden definirse como moléculas orgánicas gigantes con grandes pesos moleculares. Dentro de cada molécula, los átomos están unidos mediante enlaces interatómicos covalentes. En la mayoría de los polímeros, estas moléculas forman cadenas largas y flexibles, cuyo esqueleto es una hilera de átomos de carbono. La polimerización es el proceso mediante el cual las moléculas más pequeñas denominadas monómeros se unen para crear estas moléculas gigantes. De hecho, el nombre de estos compuestos ya sugiere su constitución interna, puesto que la palabra polímero deriva de los términos griegos poli y meros, que significan mucho y partes, respectivamente. Un polímero se denomina homopolímero cuando todas las unidades monoméricas son del mismo tipo. Se pueden diseñar cadenas de dos o más unidades monoméricas, denominadas copolímeros. . Forma molecular Las cadenas de las moléculas de los polímeros no son estrictamente rectas. Las cadenas son enlaces sencillos capaces de rotar y curvarse en tres dimensiones. Al considerar la cadena de átomos de la figura 5ª se aprecia que el tercer átomo puede encontrarse en cualquier punto del círculo discontinuo. La colocación de sucesivos átomos en la cadena origina segmentos de cadenas rectas, como indica la Figura 5b. Por otro lado, las cadenas también pueden curvarse y retorcerse cuando los átomos situados en otras posiciones de la cadena rotan, como se indica en la Figura 5c. De 4 este modo, una simple cadena molecular compuesta de muchos átomos puede adquirir una forma parecida a la representada esquemáticamente en la Figura 6, con multitud de dobleces, torceduras y pliegues. Algunos polímeros consisten en un gran número de largas cadenas de moléculas que pueden doblarse, enrollarse y plegarse de modo parecido a la figura. Este comportamiento hace que las cadenas vecinas se entremezclen y se enreden extremadamente. Muchas características importantes de los polímeros se deben a esta maraña molecular, como por ejemplo, la gran elasticidad del caucho. 5 Estructura molecular Las características físicas de un polímero dependen en gran medida de la estructura, según la cual podemos clasifica en: Polímeros lineales En un polímero lineal las unidades monoméricas se unen unas a otras formando cadenas sencillas. Estas largas cadenas son flexibles y se comportan como una masa de fideos, (Figura 7a), donde cada círculo representa una unidad monomérica. Las cadenas de los polímeros lineales pueden unirse entre si por fuerzas de van der Waals. Polietileno, Cloruro de polivinilo, poliestireno, poli(metacrilato de metilo), nilón y fluorocarbonos son algunos ejemplos de estructura lineal. Polímeros ramificados Se trata de polímeros cuya cadena principal está conectada lateralmente con otras cadenas secundarias, como está esquematizado en la Figura 7b. Las ramas, que forman parte de la cadena molecular principal son el resultado de reacciones locales que ocurren durante la síntesis del polímero. La eficacia del empaquetamiento de la cadena se reduce con las ramificaciones y, por tanto también se disminuye la densidad del polímero. Polímeros entrecruzados En estos, las cadenas lineales adyacentes se unen transversalmente en varias posiciones mediante enlaces covalentes. Como está representado en la Figura 7c. El entrecruzamiento re realiza durante la síntesis o por reacciones químicas irreversibles 6 que normalmente ocurren a elevada temperatura. A menudo el entrecruzamiento va acompañado por la adición mediante enlace covalente de átomos o moléculas a las cadenas. Muchos de los materiales elásticos de caucho están entrecruzados. Polímeros reticulados Las unidades monoméricas trifuncionales, que tienen tres enlaces covalentes activos, forman redes tridimensionales (Figura 7d) en lugar de las cadenas lineales generadas por las unidades monoméricas bifuncionales. Los polímeros compuestos por unidades trifuncionales se denominan polímeros reticulados. Un polímero entrecruzado prácticamente, se puede clasificar como polímero reticulado. Estos materiales tienen propiedades mecánicas y térmicas específicas. Como los epoxy. Además en un mismo polímero se pueden dar los cuatro grupos. Formación de polímeros Existen diversos procesos para unir moléculas pequeñas con otras para formar moléculas grandes. Su clasificación se basa en el mecanismo por el cual se unen estructuras monómeras o en las condiciones experimentales de reacción. Polimerización por adición: El proceso de polimerización consiste en activar la molécula de monómero por la presencia de un catalizador o temperatura provocando la rotura de un doble enlace, de esta manera, se forma una molécula activada (mero) en la que quedan dos enlaces no saturados que se unirán a otros meros formando el polímero. El mecanismo de la polimerización por adición comprende las siguientes etapas: Iniciación: Para la polimerización en cadena, se utilizan catalizadores, los que actúan como formadores de radicales libres a partir de la apertura del enlace no saturado mediante la absorción de energía. Un radical libre es un grupo de átomo que teniendo un electrón desapareado (libre) puede unirse covalentemente a un electrón desapareado de otra molécula. 7 Propagación: Es el proceso de extensión de la cadena polimérica por la sucesiva adición de unidades de monómeros, de este modo, la cadena del polímero se hace cada vez más larga. Terminación: Esta etapa puede suceder por la adición de un radical libre finalizador o cuando dos cadenas se combinan. La composición de la molécula resultante es un múltiplo exacto del monómero reactivo original. Polimerización por condensación Es la formación de polímeros por mediación de reacciones químicas intermoleculares que normalmente implican más de una especie monomérica y generalmente se origina un subproducto de bajo peso molecular, como el agua, que se elimina. Las sustancias reactivas tienen fórmulas químicas diferentes de la unidad que se repite, y la reacción intermolecular ocurre cada vez que se forma una unidad repetitiva. Por ejemplo, al considerar la formación de un poliéster a partir de la reacción entre el etilenglicol y ácido adíptico, la reacción intermolecular es la siguiente: Este proceso por etapas se repite sucesivamente y se produce, en este caso, una molécula lineal. Los tiempos de reacción de la polimerización por condensación son generalmente mayores que los de por adición. Para generar materiales con elevados pesos moleculares se necesitan largos tiempos de reacción para completar la conversión de los monómeros reactivos. 8 Clasificación de los polímeros Una forma de clasificar los polímeros es según su respuesta mecánica frente a temperaturas elevadas. Termoplásticos Se ablandan al calentarse (a veces se funden) y se endurecen al enfriarse (estos procesos son totalmente reversibles y puedes repetirse). Estos materiales normalmente se fabrican con aplicación simultanea de calor y presión. A nivel molecular, a medida que la temperatura aumenta, la fuerza de los enlaces secundarios se debilita (porque la movilidad molecular aumenta) y esto facilita el movimiento relativo de las cadenas adyacentes al aplicar un esfuerzo. La degradación irreversible se produce cuando la temperatura de un termoplástico fundido se eleva hasta el punto de las vibraciones moleculares son tan violentas que pueden romper los enlaces covalentes. Los termoplásticos son relativamente blandos y dúctiles. La mayoría de los polímeros lineales y los que tienen estructura ramificadas con cadenas flexibles son termoplásticos. Termoestables Los polímeros termoestables se endurecen al calentarse y no se ablandan al continuar calentando. Al iniciar el tratamiento térmico se origina un entrecruzamiento covalente entre cadenas moleculares contiguas. Estos enlaces dificultan los movimientos de vibración y de rotación de las cadenas a elevadas temperaturas. Generalmente el entrecruzamiento es extenso: del 10% al 50% de las unidades poliméricas están entrecruzadas. Sólo el calentamiento a temperaturas excesivamente altas causa rotura de estos enlaces y degradación del polímero. Los polímeros termoestables generalmente son más duros, más resistentes y más frágiles que los termoplásticos y tienen mejor estabilidad dimensional. La mayoría de los polímeros entrecruzados y reticulados, como el caucho vulcanizado, los epoxi y las resinas de poliéster son termoestables. 9 Elastómeros Un elastómero es un polímetro que cuenta con la particularidad de ser muy elástico pudiendo incluso, recuperar su forma luego de ser deformado. Debido a estas características, los elastómeros, son el material básico de fabricación de otros materiales como la goma y para algunos productos adhesivos. Las cadenas de los elastómeros son flexibles y se encuentran entrelazadas de manera muy desordenada. Cuando un elastómero es estirado, sus moléculas se alinean, permitiendo que muchas veces tomen un aspecto cristalino. Sin embargo, una vez que se suelta, rápidamente, vuelve a su estado original de elástico desorden. Lo anterior distingue a los elastómeros de los polímeros plásticos. La mayoría de estos polímeros son hidrocarbonos, por lo tanto, están conformados por hidrógeno y carbono, y se obtiene en forma natural del polisopreno que proviene del látex de la goma de los árboles. Otra manera de obtener un elastómero es a partir de la síntesis de petróleo y gas natural. Para modificar algunas de las características de los elastómeros, es posible añadir otros elementos como el cloro, obteniendo así el neopreno tan utilizado en los trajes húmedos para bucear. Para poder darle un uso más práctico a los elastómeros, estos deben ser sometidos a diversos tratamientos. A través de la aplicación de átomos de azufre, este polímero se hace más resistente gracias a un proceso denominado vulcanización. Si además se le agrega otro tipo de sustancias químicas es posible lograr un producto final bastante resistente a las amenazas corrosivas presentes en el medio ambiente. Como se mencionaba con anterioridad, los elastómeros pueden ser utilizados para la fabricación de adhesivos. Para ello son disueltos en una solución de solventes orgánicos y luego, se le añaden ciertos adhesivos que mejoran su capacidad de adhesión y su durabilidad. 1 0 Clasificación de los Termoplásticos Polietileno (PE) Características generales: Se representa por la fórmula empírica (CH2)n, consistiendo en un 85’7% de C y 14’3% de H, obtenido por polimeración aditiva del etileno. Este termoplástico es de cadena ramificada, con la posibilidad de contener grupos químicos derivados del catalizador usado en su proceso de fabricación, lo que influirá de forma importante en sus propiedades.. La presencia de la ramificación implica cierta cristalinidad en estado sólido. Esto significa que su fusión no se producirá a una temperatura dada, sino que el material, al ir aumentando la temperatura, cambiará gradualmente su estado hasta fundirse y convertirse en un líquido amorfo. El grado de cristalinidad está directamente relacionado con la proporción de ramificación presente, tal como se pone de manifiesto en la tabla siguiente. El grado de cristalinidad influye directamente en propiedades como la dureza y los puntos dereblandecimiento y de cedencia a la tracción. Por el contrario, la propia resistencia a la tracción y al choque, la flexibilidad a baja temperatura, dependen en gran medida del peso molecular medio. Propiedades: El polietileno de alto peso molecular o alta densidad (HDPE) es un sólido blanco y translúcido, que en secciones delgadas es casi transparente. A temperaturas normales es tenaz, flexible y fácilmente rayable. Al aumentar la temperatura se hace más blando, hasta fundir a 110 ºC. Por el contrario, al bajar la temperatura se hace más duro hasta fragilizarse. Una propiedad que debe tenerse en cuenta, sobre todo durante los procesos de fabricación (extrusión, moldeado, o vaciado) es la viscosidad, que depende del peso molecular medio y de la temperatura. Así, un aumento del 10% en el peso molecular dobla la viscosidad, mientras que un aumento de 25ºC, la reduce a la mitad. Durante la extrusión y el moldeo, si el líquido se enfría rápidamente, las cadenas del polímero pueden quedar orientadas, en una intensidad función del grado 1 1 de ramificación y de la longitud media de la cadena. Este fenómeno se produce con más frecuencia en los polietilenos de alta densidad, y tiende a desaparecer si se aumenta la temperatura. Por otra parte, la historia térmica del material sí influye en todas sus propiedades. Una alta velocidad de enfriamiento da lugar a sólidos menos densos y con menor cristalinidad, por lo que el material será más blando y flexible, aunque con mayor presencia de tensiones internas. Si el enfriamiento es más lento, o después de un enfriado normal se aplica un recocido, aumenta la cristalinidad y la dureza, con menores tensiones internas, aunque será más frágil. El polietileno es, en general, poco soluble sobre todo si la temperatura es inferior a 60ºC, su peso molecular es muy bajo y presenta poca ramificación. Sí se produce la absorción del disolvente, provocando hinchazón del material. Esta característica se hace menos importante al aumentar el peso molecular, el grado de cristalinidad y bajar la ramificación. En cuanto a la permeabilidad, es elevada para vapores orgánicos y al oxígeno, y escasa para el vapor de agua. En cualquier caso, aumenta con la temperatura. En cuanto a sus propiedades eléctricas, destaca por sus bajas conductividad eléctrica y permitividad, siendo elevada su resistencia dieléctrica. Por lo que se refiere a sus propiedades químicas, es uno de los polímeros más estables e inertes, siempre que no haya presencia de oxígeno, en cuyo caso se produce degradación autocatalítica a temperaturas en torno a 50ºC. Si además hay luz, la degradación puede presentarse a temperatura ambiente. Usos: Dadas su buena resistencia química, no tener olor, no ser tóxico, su poca permeabilidad al vapor de agua, ser aislante eléctrico y su poco peso, tiene un amplio campo de aplicación. * Aislante de cables: se utilizaron habitualmente como protectores de cables submarinos por su bajapermitividad eléctrica y su elevada resistencia al agua. Actualmente se usan como envolturas generales exteriores de cables. * Envases y tuberías: los envases de polietileno se usan tanto para contener sustancias corrosivas como en aplicaciones más generales para usuarios domésticos. En cuanto a los tubos, tienen especial aplicación en conducciones enterradas o para instalaciones de calor radiante, aunque teniendo en cuenta la posibilidad de degradación por encima de los 50ºC. * Películas: es uno de los usos que más cantidad de polietileno consume, obteniéndose espesores entre 0’025 y 0’250 mm, como envoltorio de alimentos, incluso refrigerados, o para la fabricación de bolsas. Se suelen utilizar también como capas protectoras de equipos y piezas de máquinas contra la humedad. * Revestimiento del papel, filamentos textiles. 1 2 Policloruro de vinilo (PVC) Características generales: Este polímero de fórmula general (CHCl-CH2)n se suele obtener a partir del petróleo o del gas natural (47%) junto con NaCl (57%). Dadas sus propiedades, su uso está muy generalizado en construcción, energía, salud, conservación de alimentos y artículos de uso diario. En su forma habitual se presenta como un polvo blanco, amorfo y opaco. Es inodoro, insípido y resistente a la mayoría de los agentes químicos; ligero y no inflamable; no se degrada ni se disuelve en agua y se puede reciclar de forma completa. Propiedades: Entre sus propiedades se puede destacar: * Resistencia y poco peso: es notablemente resistente a la abrasión y al impacto, lo que lo convierte en un material muy utilizable en la edificación y en la construcción. * Versatilidad: con la adición de estabilizantes y plastificantes puede obtenerse un material rígido o flexible, adaptable al uso que se precise. * Estabilidad: además también es inerte, por lo que se presenta muy adecuado para fabricar material sanitario. Durabilidad: su vida en servicio se puede extender a más de 60 años. * Inflamabilidad: la presencia de cloro hace que no arda si se retira la fuente de calor, por lo que es especialmente útil en el aislamiento de piezas eléctricas y como aislamiento ignífugo. * Reciclabilidad: con ello se puede minimizar la generación de residuos. 1 3 Usos: * Construcción: tuberías de conducción de agua potable y residual, puertas, ventanas, persianas, zócalos, suelos, láminas impermeabilizadoras, canalización eléctrica y de telecomunicación. * Embalajes: botellas, frascos, láminas, “blisters”. * Mobiliario: de jardín, piezas para muebles, placas divisorias. * Electricidad-electrónica: como aislante y recubrimiento de cables, gracias a sus propiedades eléctricas, durabilidad, facilidad de procesado y resistencia a ambientes agresivos. * Sanidad: tubos y bolsas, catéteres, válvulas, vestimenta. * Automoción: tapicería, paneles, apoyabrazos y como protección frente a la corrosión y a las vibraciones. Varios: calzado, ropa impermeable, marroquinería, juguetes, tarjetas de crédito. Es importante señalar que en el proceso de fabricación de este polímero se utiliza dicloroetano, una sustancia muy peligrosa debido a que es una sustancia cancerígena, altamente inflamable, explosiva (emitiendo fosgeno y cloruro de hidrógeno) y desprende cloruro de vinilo (gas extremadamente tóxico). Polipropileno (PP) Características generales Es un termoplástico semi-cristalino, de fórmula general (CH3-CH-CH2)n obtenido por la polimerización del propileno en presencia de un catalizador estereo-específico. Se caracteriza por ser inerte, totalmente reciclable, con una tecnología de fabricación de muy poco impacto ambiental. Es uno de los polímeros de mayor crecimiento en uso, gracias a su versatilidad, sus propiedades físicas y su competitivo proceso de fabricación. Entre sus características destacan su baja densidad, altas dureza, resistencia a la abrasión y rigidez, buena resistencia al calor y excelente resistencia química. En el proceso de fabricación de este polímero tiene gran importancia el catalizador utilizado pues será el que controle el posicionado de los grupos CH3 a lo largo de la cadena lineal del polímero, controlando así su grado de cristalinidad y, por tanto, sus propiedades. 1 4 Propiedades Como en otros tipos de polímeros, la construcción de cadenas de polipropileno lleva aparejada una dispersión de pesos moleculares, que condicionará las propiedades mecánicas del producto final. Una forma de controlar esa dispersión es actuando sobre las condiciones de operación y del tipo de catalizador utilizado. Nuevamente, la viscosidad juega un papel muy importante en las condiciones de procesado de este polímero. Normalmente se controla la viscosidad midiendo el índice de fluidez, de tal manera que cuanto mayor sea éste, más baja es la viscosidad. A su vez, el índice de fluidez es inversamente proporcional al peso molecular del polímero. Debido al carácter lineal de este polímero, suele adquirir un estado semicristalino, lo que le confiere sus excepcionales propiedades mecánicas, como dureza, resistencia a la tracción y rigidez elevadas. Tipos de polipropilenos: * Homopolímeros: formado exclusivamente por monómeros de propileno, con buenas propiedades mecánicas, para fabricar piezas de baja densidad, alto punto de fusión y temperaturas de servicio elevadas. * Copolímeros al azar: suelen contener además de propileno, una pequeña cantidad de etileno, que se sitúa en posiciones aleatorias de la cadena principal. Con ello se mejora la transparencia, la resistencia al impacto, aunque baja el punto de fusión. * Copolímeros en bloque: al homopolímero se le añade posteriormente un copolímero, mejorando notablemente su resistencia al impacto (de ahí su uso, por ejemplo, en parachoques, maletas y contenedores). * Cauchos de etileno-propileno (EPR): son copolímeros con un elevado contenido en etileno, por lo que tienen muy baja cristalinidad, comportándose como un elastómero. * Copolímeros especiales: se añaden comonómeros muy específicos (buteno, octeno, ...) para obtener productos de aplicaciones muy concretas. Usos: Debido a la posibilidad de controlar la longitud de la cadena polimérica y de la presencia de copolímeros, los usos del polipropileno son muy variados. Entre ellos se puede destacar: * Envases de pared delgada: se obtienen mediante moldeo por inyección o por soplado, y se obtienen espesores menores de 0’8 mm. Con ello se consiguen piezas de pequeño peso, además de aumentar la productividad. Es importante controlar la relación entre la longitud del flujo de inyección y el espesor requerido, para no tener dificultades en el rellenado del molde. * Películas: se emplean preferentemente en la fabricación de embalajes, mediante extrusión. 1 5 * Fibras: se utilizan en la industria textl, fabricados por extrusionado. Industria del automóvil: se emplean en los habitáculos interiores, para lograr estabilidad dimensional en compartimentos del motor, resistencia a los agentes climatológicos y fácilmente decorables. * Cargas en materiales compuestos: para conseguir una mejora en la estabilidad termo-oxidativa y de otras propiedades físicas como la transparencia, rigidez y aspecto visual Poliestireno (PS) Características generales: Este polímero, de fórmula general (C6H6-CH-CH2)n es, en estado puro, un sólido incoloro, rígido, frágil y con muy poca flexibilidad. A esta variedad se la conoce como poliestireno cristal o de uso general. Una variedad del poliestireno en el poliestireno expandido (EPS), obtenido añadiendo un 5% de gas, que reduce la densidad del material al quedar en su interior en forma de burbujas. Su principal uso en como aislante en la construcción y para la protección de mercancías. En general, el poliestireno es un plástico barato, pero con poca resistencia a la temperatura y resistencia mecánica modesta. Además, dado su carácter quebradizo es necesario utilizar copolímeros derivados del caucho. Con ello se consigue el llamado poliestireno de alto impacto (HIPS). Si se utiliza acrilonitrilo como copolímero y polibutadieno como endurecedor, se obtiene el poliestireno ABS. Propiedades: De forma general, presenta, gracias a su estructura, elasticidad, moderada resistencia química, buenas resistencias mecánica, térmica y eléctrica y baja densidad. 1 6 Clasificación de los Termoestables POLIESTERES: tienen excelente propiedades eléctricas y son muy baratos. Los dos más comunes son el PBT (polibutilenotereftalato) y el PET (polietileno tereftalato). PET se utiliza como alfombras, encordelado de neumáticos, y resinas de envase. PBT tiene un bajo coste se usa mucho en la actualidad: conectores, enchufes, relés, componentes de alto voltaje, consolas terminales, timbres. Se utiliza mucho en electrodomésticos, también como sillas, ventiladores o incluso como componente del casco de barcos pequeños. En forma de cintas delgadas se usan como soporte del material magnético en cintas magnetofónicas y de vídeo. FENOLICOS: por ejemplo, la baquelita, fueron de los primeros plásticos descubiertos en la primera década del siglo XX. Todavía se utilizan por su bajo coste y sus excelentes propiedades como aislantes (térmico y eléctrico). Se pueden utilizarcomo material de relleno para otros polímeros y en materiales compuestos. Además del uso en todo tipo de interruptores eléctricos, en piezas “ligeras” en la industria del automóvil como piezas del sistema de transmisión, carcasa de motores, teléfonos, distribuidores de automóvil (DELCO). Se utilizan como botones, tiradores y debido a las buenas propiedades adhesivas como laminados, contrachapados. RESINAS EPOXI: Tienen excelentes propiedades mecánicas y de resistencia a la corrosión. Buena adherencia y relativamente baratos. Como recubrimientos protectores y decorativos por su buena adherencia y gran resistencia mecánica y química. Forros para latas, baterías y recubrimientos de neumáticos. Por sus buenas propiedades aislantes como encapsulamiento de materiales semiconductores (p.ej. transistores). Matrices para materiales compuestos (p. ej. fibra de carbono). 1 7 POLIURETANO: Buena estabilidad térmica y propiedades elásticas: suelas de zapatos, partes de coches, fibras, espumas. POLIUREAS: similar a la del poliuretano, excepto porque en este caso el enlace formado corresponde al enlace urea. La Poliurea puede alcanzar grandes elongaciones y resistencia a la abrasión, mientras que el poliuretano posee grandes propiedades químicas. Se utiliza para utensilios de cocina, moldes electricos, adhesivos. Clasificación de los Elastómeros CAUCHO NATURAL: cispoliisopreno es el natural (caucho) que vulcanizado se utiliza como neumáticos para coches, tacones y suelas de zapato, juntas en general. Sin embargo, actualmente, la mayoría del mercado del caucho mundial son cauchos sintéticos. eLpoliisopreno es la forma artificial del caucho natural. CAUCHO ESTIRENO-BUTADIENO (SBR ): es el caucho sintético más importante. Polimerización de una mezcla de estireno y de butadieno. Es más barato que el caucho natural (ahora se utiliza de neumáticos). Son más resistentes al desgaste pero tienen el inconveniente de que pueden absorber disolventes orgánicos como aceite y gasolina. Usos similares a los del caucho natural. 1 8 CAUCHO DE NITRILO (NBR): copolímero de butadieno (PB) y acrilonitrilo (PAN) con una proporción del 55 al 82 % de PB. Los grupos nitrilo proporcionan una mayor resistencia a los aceites minerales y animales así como al calor y a la abrasión, sin embargo, estos cauchos son más caros que los anteriores. Las aplicaciones son especiales donde se requieran estas propiedades, por ejemplo, manguitos de alta resistencia para el flujo de aceites y disolventes en los componentes de los coches, mangueras para distribución de gasolina y aceite, tacones y suelas de calzado CAUCHO DE POLICLOROPRENO (NEOPRENO): son cauchos similares a los de isopreno donde se sustituye el grupo metilo por un átomo de cloro. Esto aumenta la resistencia del doble enlace (resisten el ozono y la degradación medio ambiental) ybuena resistencia a la llama, además son de mayor fortaleza que los ordinarios aunque son también más caros. Los usos más comunes son recubrimientos de cables, recubrimientos internos de tanques para productos químicos, mang ueras y abrazaderas industriales, precintos y diafragmas de automóviles, correas y en forma de trajes para inmersión sub-acuática. 1 9 CAUCHO DE SILICONA: Un ejemplo es el polidimetilsiloxano, aunque hay otros cauchos de silicona con radicales diferentes como fenilos. La ventaja principal de estos cauchos residen en su amplio rango de temperatura de trabajo, poca resistencia mecánica y excelente propiedades eléctricas (aislantes). Como usos principales se puede destacar el sellado, junta de materiales, aislantes eléctricos, tubos de uso alimentario y médicos, y cebadores de bujías. POLIBUTADIENO: es un elastómero o caucho sintético que se obtiene mediante la polimerización de Butadieno. Es el segundo caucho sintético en volumen, por detrás del caucho estireno-butadieno (SBR). Su principal aplicación es la fabricación de neumáticos, la cual consume alrededor del 70% de la producción. Otro 25% se utiliza como aditivo para mejorar la resistencia mecánica de otros plásticos. También se emplea para fabricar pelotas de golf y objetos elásticos diversos. POLIISOBUTILENO: es un caucho sintético. Es especial porque es el único caucho impermeable a los gases, es decir, es el único caucho que puede mantener el aire por largos períodos. Dado que el poliisobutileno mantiene el aire, se utiliza para hacer cosas como cámaras para neumáticos y pelotas de básquet. El poliisobutileno, a veces llamado caucho butilo, y otras veces PIB, es un a polímero vinílico, de estructura muy similar al polietileno y al polipropileno. 2 0 Propiedades de los polímeros Existen polímeros naturales de gran significación comercial como el algodón, formado por fibras de celulosas. La celulosa se encuentra en la madera y en los tallos de muchas plantas, y se emplean para hacer telas y papel. La seda es otro polímero natural muy apreciado y es una poliamida semejante al nylon. La lana, proteína del pelo de las ovejas, es otro ejemplo. Sin embargo, la mayor parte de los polímeros que usamos en nuestra vida diaria son materiales sintéticos y a pesar de la gran variedad que existe, estos presentan una serie de propiedades comunes a todos ellos y que los distinguen de otros materiales. Un ejemplo de alguna de estas propiedades se encuentra en la tabla 1.5. Densidad baja: El rango de densidades de los polímeros es relativamente bajo. Entre los plásticos de mayor consumo se encuentran el PE y el PP, ambos materiales con densidad inferior a la del agua. Esta densidad tan baja se debe fundamentalmente a que por un lado los átomos que componen los plásticos son ligeros (básicamente C y H, y en algunos casos además O, N o halógenos), y por otro, las distancias medias entre átomos dentro de los plásticos son relativamente grandes). Una densidad tan baja permite que los plásticos sean materiales fáciles de manejar y por otro parte, supone una ventaja en el diseño de piezas en las que el peso es una limitación. Conductividad eléctrica: Los polímeros se caracterizan en general por ser materiales aislantes, pero desde hace unos años se ha logrado sintetizar polímeros que son buenos 2 1 conductores de la electricidad, tan buenos que se han denominado metales sintéticos. Los polímeros conductores reúnen las propiedades eléctricas de los metales y las ventajas de los plásticos. La conductividad se debe principalmente a la adición de ciertas cantidades de otros productos químicos (dopado), pero también a la presencia de dobles enlaces conjugados que permiten el paso de un flujo de electrones. ([Explicación] El descubrimiento de los polímeros conductores sucedió “por accidente” al intentar sintetizar poliacetileno, un polvo de color oscuro, y en vez de eso se obtuvo una película brillante y plateada similar al papel aluminio. Al repasar los cálculos se dieron cuenta de que la cantidad de catalizador usada era 1000 veces la necesaria. El material fue estudiado, en uno de los estudios se le dopó con yodo y se observó que la conductividad aumentaba más de mil millones de veces. ) Transición vítrea: En los polímeros termoplásticos, una característica muy importante que determina su comportamiento mecánico es la temperatura de transición vítrea (T g). Ésta se define como la temperatura por encima de la cual los segmentos de las cadenas adquieren movimiento, pasando el polímero del estado vítreo o semicristalino al amorfo. Si un termoplástico se halla a una temperatura inferior a T g, se encuentra en estado vítreo. Este estado se caracteriza por la rigidez y fragilidad del material. (Como el vidrio) En cambio, cuando el polímero se halla a una temperatura superior a la T g se encuentra en estado amorfo, que se caracteriza por una baja rigidez y unas mayores flexibilidad y ductilidad. Un ejemplo práctico de esto es cuando al dejarse un balde u otro objeto de plástico a la intemperie durante el invierno se puede notar que se agrieta o rompe con mayor facilidad que durante el verano. Propiedades ópticas: Los polímeros que no contienen aditivos son por lo general bastante traslúcidos, aunque esta propiedad está fuertemente influenciada por la cristalinidad del material. Los polímeros amorfos son transparentes, ya que el empaquetamiento al azar de las moléculas no causa difracción de la luz, pudiendo transmitir esta más de un 90%, mientras que los cristalinos son opacos. La transparencia en termoplásticos amorfos como el PC o el PVC no difiere mucho de la del vidrio. Resistencia química: La resistencia química de los polímeros también está fuertemente influenciada por el grado de cristalinidad. En los polímeros cristalinos los disolventes pueden atacar ligeramente la superficie del polímero que tiene una menor 2 2 cristalinidad. Cuando se aplica un esfuerzo las grietas producidas no se propagan una vez que llegan a las zonas cristalinas. En los amorfos los disolventes atacan al polímero formando pequeñas grietas que se extienden por todo el polímero al aplicarse un esfuerzo por pequeño que sea. Conductividad térmica: Es sumamente pequeña. Los metales, por ejemplo, presentan conductividades térmicas 2000 veces mayor, esto se debe a la ausencia de electrones libres en el polímero. La baja conductividad térmica resulta un inconveniente durante la transformación ya que el calor se absorve de forma muy lenta y la eliminación del de este durante la etapa de enfriamiento resulta igualmente costosa. Sin embargo, como ventaja, permite el empleo como aislante térmico. Procesado de polímeros En la conformación de materiales poliméricos se emplea una gran variedad de técnicas. El procedimiento utilizado conformar un polímero específico depende de varios factores: 1. Que el material sea termoplástico o termoestable. 1.1. Si es termoplástico, de la temperatura de ablandamiento. 2. La geometría y el tamaño del producto acabado. La fabricación de materiales poliméricos normalmente se lleva a cabo a elevada temperatura y con aplicación de presión. Los termoplásticos se conforman a temperaturas superiores a la de transición vítrea, y la presión aplicada se debe mantener a medida que la pieza se enfría por debajo de Tg para que conserve la forma mientras permanece blanda y en estado plástico. Un significativo beneficio económico que se obtiene al utilizar termoplásticos es que éstos son reciclables: las piezas termoplásticas inservibles se vuelven a fundir y conformar. La conformación de los termoestables se realiza en dos etapas. En la primera se prepara un polímero lineal (a veces denominado prepolímero) en fase líquida, de bajo peso molecular, y se introduce en un molde de forma determinada. En la segunda etapa este material se endurece. En esta etapa denominada “curado”, puede ocurrir durante el calentamiento y/o por la adición de un catalizador, y frecuentemente bajo presión. Durante el curado ocurren, a nivel molecular, transformaciones químicas y estructurales: se forman estructuras entrecruzadas o reticuladas. Después del curado el polímero termoestable se saca del molde aún caliente, ya que estos polímeros son dimensionalmente estables. 2 3 Los termoestables no son reciclables, ya que no funden. Son más inertes químicamente que los termoplásticos y se utilizan a temperaturas de trabajo más elevadas. El moldeo es el procedimiento más común para conformar los polímeros plásticos. Las técnicas de moldeo son: Moldeo por compresión y por transferencia En el moldeo por compresión, una cantidad adecuada de mezcla de polímeros y aditivos se coloca entre las piezas superior e inferior del molde, como se indica en la Figura. Ambas piezas del molde se calientan pero sólo una se desplaza. El molde se cierra y el calor y la presión aplicados hacen que el material plástico se convierta en viscoso y adquiera la forma del molde. Moldeo por soplado El moldeo por soplado para la conformación de recipientes de plástico es similar al de botellas de vidrio, representado en la figura. Primero se extruye una preforma, que es un trozo de polímero en forma de tubo. Mientras aún está en estado semifundido, la preforma se coloca dentro de las dos piezas del molde que tiene la forma deseada. Se cierra el molde y se inyecta aire o vapor a presión dentro 2 4 de la preforma para que las paredes de ésta adquieran la forma y contorno del molde. La temperatura y la viscosidad de la preforma se deben controlar cuidadosamente. Extrusión Un mecanismo de tornillo empuja al termoplástico caliente através de un dado abierto, que produce formas sólidas, películas, tubos e incluso bolsas de plástico. La extrusión puede utilizarse para recubrir conductores y cables, ya sean termoplásticos o elastómeros. Aplicaciones Biomédicas 1) Equipos e instrumentos quirúrgicos Esta área está cubierta por los termoplásticos y termoestables convencionales que se pueden encontrar en diversas aplicaciones de la vida diaria. Se refiere a los materiales con los que se elaboran inyectadoras, bolsas para suero o sangre, mangueras o tubos flexibles, adhesivos, pinzas, cintas elásticas, hilos de sutura, vendas, etc. Los materiales más usados son aquellos de origen sintético y que no son biodegradables, como polietileno, polipropileno, policloruro de vinilo, polimetilmetacrilato, policarbonato. 2) Aplicaciones permanentes dentro del organismo Los materiales utilizados en estas aplicaciones deben ser materiales diseñados para mantener sus propiedades en largos períodos de tiempo, por lo que se necesita que sean inertes, y debido a que su aplicación es dentro del organismo, deben ser biocompatibles, atóxicos para disminuir el posible rechazo. Las aplicaciones más importantes son las prótesis o implantes ortopédicos, elementos de fijación como cementos óseos, membranas y componentes de órganos artificiales, entre otros. Entre los materiales más utilizados se encuentran: polímeros fluorados como el teflón, poliamidas, elastómeros, siliconas, poliésteres, policarbonatos, etc. El caso de prótesis vasculares, al ser un implante expuesto al contacto con la sangre, la propiedad fundamental requerida es que el material no provoque coagulación. Considerando este requisito, se aplican fibras de PET, espumas de poli (tetrafluoroetileno) expandido, poliuretanos segmentados y silicona porosa. 2 5 Otro de los campos donde los polímeros empiezan a tener una presencia significativa son los dispositivos de fijación ósea. Una de las opciones en este campo la constituyen los cementos óseos, que son mezclas de materiales cerámicos con polímeros sintéticos rígidos como el polimetilmetacrilato. También se han desarrollado numerosos estudios e investigaciones en el campo de implantes biodegradables que permitan solucionar las dificultades anteriores. Los polímeros o copolímeros de PLGA son los más empleados para esta aplicación, gracias principalmente a su biocompatibilidad. 2 6 Adhesivos Definiciones: Se puede definir adhesivo como aquella sustancia que aplicada entre las superficies de dos materiales permite una unión resistente a la separación. Denominamos sustratos o adherentes a los materiales que pretendemos unir por mediación del adhesivo en cuestión. El conjunto de interacciones físicas y químicas que tienen lugar en la interfase adhesivo/adherente recibe el nombre de adhesión. Por adhesión se entiende la fuerza de unión en la interfase de contacto entre dos materiales. Las fuerzas de Van der Waals tendrán una gran importancia en el proceso. Pero, el rango de dichas fuerzas irá decreciendo a medida que los materiales a unir se vayan alejando del denominado “contacto íntimo”. La resistencia de la fuerza adhesiva depende del grado de mojado y de la capacidad adhesiva de la superficie. La cohesión es la fuerza que prevalece entre las moléculas dentro del adhesivo, manteniendo el material unido. Estas fuerzas incluyen: -Fuerzas intermoleculares de atracción – Van der Waals -Enlaces entre las propias moléculas de polímero. Tipos *Los adhes ivos de reacción química c ura n mediante: -Polimerización en etapa s por condens ación, como las res inas epoxi. -Polimerización por adición, como los cianoacrilatos . En los adhes ivos de reacción química a temperatura ambiente, la reacción es inicialmente rápida, pero puede tardar mes es en completars e. Es tos adhesivos pueden s er, por ejemplo, los que us an el s is tema resina más endurecedor, como el cas o de los epoxi. *Los adhes ivos termofus ibles: Se bas an en polímeros termoplás ticos que tienen baja capacidad calorífica como el EVA, o las poliolefinas. Son adhesivos viscos os , por lo que pueden pres entar pobre mojabilidad de los s us tratos . Son adecuados para s us tratos poros os (papel, cartón, telas ). Son, además , adhesivos rápidos , pero requieren la aplicación de presión durante la formación de la unión adhes iva. Ejemplo: pega mento de barra. *Los adhes ivos en dis olución Contienen has ta un 30% de s ólidos , en los adhesivos en bas e s olvente, o has ta un 55% de s ólidos, en los adhesivos en emulsión. Ejemplos de es tos adhes ivos s on los adhesivos de contacto o las emulsiones de PVA. No pres entan problemas de mojabilidad de los s us tratos, pero hay que eliminar el dis olvente mediante capilaridad o por evaporación forzada. 2 7 *Los adhes ivos s ensibles a la pres ión y las cintas adhes ivas : Se s oportan generalmente s obre un carrier. Ejemplos de es tos adhes ivos s on las cintas adhesivas . No pres entan una alta adhesión pero pueden unirs e a cualquier tipo de s us tratos . Son adhes ivos prácticamente exentos de dis olventes . Se caracterizan por presentar (pegajosidad) y por generar una adhes ión inmedia ta adecuada. El mecanis mo por el que actúan es la difus ión de cadenas de polímero a la s uperficie. *De fusión por calor: Son polímeros termoplásticos y elastómeros termoplásticos que funden al calentarse. Al enfriarse, el polímero se solidifica, uniendo las partes. Sus temperaturas de fusión típicas son de aproximadamente 80 a 110 ° C, lo que limita su uso a temperaturas elevadas. Precaciones cara al diseño Las uniones adhes ivas deben dis eñars e para una aplicación concreta. Una unión adhes iva adecuada requiere: 1. As egurar el us o de materias primas de primera calidad. 2. Cuidados o control de calidad de los materia les a unir. 3. Realizar un exhaus tivo y cuidados o control de todas las etapas necesarias para realizar la unión adhes iva. 4. Res petar los tiempos neces arios para realizarl a uni ón. 5. Trabajar en condiciones adecuadas (es pacio, ventilación, atmós fera controlada). 6. Seguir es crupulos amente la normativa vigente tanto a nivel técnico como medioambiental. 2 8 Aditivos La mayoría de las propiedades de los polímeros se relacionan y se controlan con la estructura molecular. Sin embargo, muchas veces es necesario modificar las propiedades mecánicas, químicas y físicas en un grado mucho mayor que el permitido por la simple alteración de la estructura molecular fundamental. Por ello, sustancias alógenas denominadas aditivos, se introducen intencionadamente para modificar muchas de estas propiedades y para aumentar la utilidad del polímero. Rellenos: los materiales de relleno se adicionan a los polímeros para aumentar las resistencias a la tracción, a la compresión y a la abrasión, la tenacidad, la estabilidad dimensional y térmica... Como relleno se utiliza serrín, sílice, arena, vidrio, arcilla, talco…. Incluso polímeros sintéticos, todos ellos finamente pulverizados. El coste del producto final disminuye porque estos materiales baratos sustituyen una parte del volumen de los polímeros más caros. Plastificantes: la flexibilidad, la ductabilidad y la tenacidad de los polímeros pueden mejorarse. Su presencia también reduce la dureza y la fragilidad. Los plastificantes suelen tener baja presión de vapor y bajo peso molecular. Las distintas moléculas de los plastificantes ocupan posiciones entre las grandes cadenas poliméricas, incrementando la distancia entre cadenas y reduciendo los enlaces secundarios intermoleculares. Generalmente se utilizan plastificantes en la elaboración de polímeros frágiles a temperatura ambiente, tales como cloruro de polivinilo y algún copolímero del acetato. Los plastificantes disminuyen la temperatura de transición vítrea y de este modo los polímeros se pueden utilizar a temperatura ambiente en aplicaciones que requieren algún grado de flexibilidad y ductibilidad. Estas aplicaciones incluyen láminas delgadas o películas, tubos, impermeables y cortinas. Estabilizantes: algunos materiales polímeros, en condiciones ambientales normales se deterioran rápidamente, generalmente en términos de integridad mecánica. Este deterioro suele serresultado de la exposición de la luz y a la oxidación. La radiación ultravioleta interacciona con enlaces covalentes y puede romper algunos de ellos a lo largo de la cadena molecular; esto puede generar también un entrecruzamiento de cadenas. El deterioro por oxidación es consecuencia de la interacción química entre átomos de oxigeno y moléculas poliméricas. Los aditivos que contrarrestan este proceso de deterioro se denominan estabilizantes. Colorantes: dan un color específico al polímero. Se pueden adicionar como tintes o pigmentos. Los tintes actúan como disolventes y se incorporan a la estructura molecular del polímero. Los pigmentos son como material de relleno que no se disuelven, sino que permanecen como fases separadas; generalmente son partículas de pequeño tamaño, transparentes y con índice de refracción próximo al polímero base. Otros aditivos dan opacidad y color al polímero. Ignífugos: la inflamabilidad de los polímeros es una característica de máximo interés, sobre todo en la fabricación de textiles y juguetes para niños. La mayoría de los polímeros en 2 9 estado puro, son inflamables, a excepción de los que contienen elevada proporción de cloruro y/o floruro tales como los cloruros de polivinilo y politetrafluoretileno. La resistencia a la inflamabilidad de los polímeros combustibles aumenta adicionando aditivos denominados ignífugos (o retardadores de llama). Estos aditivos funcionan interfiriendo el proceso de combustión mediante una fase gaseosa o iniciando una reacción química que enfría en la región de combustión y cesa el fuego. 3 0 Bibliografía · Introducción· www.joseluismesarueda.com/documents/TEMA_9_001.pdf http://www.textoscientificos.com/polimeros/introduccion http://www.profesorenlinea.cl/Quimica/PolimerosCeluloAlmid.htm http://www.monografias.com/trabajos11/polim/polim.shtml#POLIM iq.ua.es/TPO/Tema1.pdf www.bibliociencias.cu/gsdl/collect/libros/index/assoc/...dir/doc.pdf Libro: Ciencia e ingeniería de los materiales –Donald R. Askeland- · Formación de polímeros· Libro: Ciencia e ingeniería de los materiales –Donald R. Askelandwww.joseluismesarueda.com/documents/TEMA_9_001.pdf http://es.wikipedia.org/wiki/Pol%C3%ADmero#Propiedades_el.C3.A9ctricas www.educarchile.cl/.../P0001%5CFile%5CGuia%20para%20el%20do... · Clasificación de los polímeros · www.joseluismesarueda.com/documents/TEMA_9_001.pdf http://es.wikipedia.org/wiki/Elast%C3%B3mero (elastómeros) http://www.mitecnologico.com/mecatronica/Main/ClasificacionPolimeros http://www.misrespuestas.com/que-son-los-elastomeros.html http://www.obtesol.es/index2.php?option=com_content&do_pdf=1&id=176 · Procesado de polímeros · Libro: Ciencia e ingeniería de los materiales –Donald R. Askelandwww.joseluismesarueda.com/documents/TEMA_9_001.pdf 3 1 Ciencia de los materiales EMI KRISTINA PIKKARAINEN APLICACIONES BIOMÉDICAS DE POLÍMEROS LOS Aplicaciones de los polimeros | RaquelSerrano Lledó 3 2 IMPLANTES La necesidad de ofrecer una mejor calidad de vida a personas que sufren ciertos padecimientos crónicos sin solución médica, ha llevado a la búsqueda de materiales que puedan sustituir las diferentes partes del cuerpo humano. La investigación y desarrollo de los materiales de "repuesto" para nuestro organismo ha permitido que hoy se puedan reemplazar numerosos órganos y tejidos con resultados satisfactorios. Los materiales que se emplean para la fabricación de implantes son de naturaleza diversa; pueden elaborarse con tejidos de los mismos pacientes (implantes autógenos o autoinjerto), con tejidos de algún donante humano (homoinjerto) o de otras especies (heteroinjerto), así como a partir de materiales hechos por el propio hombre (aloinjertos); a estos últimos se les conoce como biomateriales, y pueden ser de origen sintético o natural (pero modificados por el hombre). Éstos se utilizan en la fabricación de dispositivos médicos capaces de desempeñar diferentes funciones en el organismo humano. Entre los biomateriales de origen sintético se encuentran los metálicos, cerámicos, poliméricos y los compuestos. Debido a la versatilidad y amplísima gama de propiedades que ofrecen los poliméricos, representan el grupo más utilizado. En las últimas décadas, las investigaciones sobre biomateriales han tenido resultados espectaculares en el campo de implantes. De hecho, casi cualquier parte del organismo humano puede ser reemplazado por algún dispositivo de plástico o combinación de plástico con metales o cerámicas. Una ventaja de los polímeros frente a otros materiales es que se fabrican en diversas formas: bloques, fibras, filmes, polvos, etcétera. Además, pueden desempeñar tanto funciones temporales como permanentes. En el caso de aplicaciones temporales se utilizan polímeros biodegradables, esto es, materiales que, después de cumplir su función, se biodegradan y se reducen a moléculas pequeñas que se integran a los ciclos biológicos habituales del organismo. En el caso de aplicaciones permanentes, se requiere que el polímero no modifique sus propiedades durante la vida del implante. Entre las características que éstos deben cumplir están: Biofuncionalidad: la función del órgano o tejido que reemplazan debe ser garantizada durante todo el período de uso. Bioestabilidad: el medio biológico no debe impedir el buen funcionamiento del biomaterial ni modificar sus propiedades. Biocompatibilidad: el biomaterial no debe ocasionar disturbios en el sistema biológico. 3 3 Esterilizabilidad: los procedimientos de esterilización no deben alterar las propiedades del material. El desarrollo de biomateriales con estas características resulta complejo, largo y costoso, y además debe llevarse a cabo por un equipo de investigación multidisciplinario. Después de que se obtiene el material con las peculiaridades deseadas, sigue la etapa de diseño y fabricación de prototipos y de evaluaciones toxicológicas mediante ensayos in vitro e in vivo. Al final se efectúan protocolos de ensayos y se estudia su efectividad en humanos. Toda la etapa de investigación puede originar que transcurran hasta más de diez años antes de que un nuevo material salga al mercado. No todos los materiales poliméricos poseen una biocompatibilidad aceptable con el organismo humano y por ello sólo un número limitado ha sido permitido en aplicaciones médicas. 3 4 Éxito: primer implante de corazón plástico Abiomed Inc. es la compañía creadora de AbioCor Total Replacement Heart, un corazón artificial creado para implantes en pacientes que no tienen otras opciones médicas disponibles. Este corazón fue creado después de tres décadas de investigaciones y pruebas clínicas. Finalmente el día de ayer fue implantado exitosamente en un paciente por el médico cirujano Mark Anderson en el Robert Wood Johnson University Hospital. El AbioCor fue implantado en un hombre de 76 años de edad que fue diagnosticado con falla cardiaca en sus últimas etapas, y no calificaba para ninguna otra opción médica. El paciente está vivito y coleando una semana después de la cirugía y parece estarse recuperando exitosamente. AbioCor está diseñado para permitir al paciente seguir una vida productiva, y se considera un salto tecnológico respecto de los corazones mecánicos anteriores. Este corazón artificial implantado consta de una bomba hidráulica activada electrónicamente, colocada en el interior del tórax para reducir los riesgos de infección. Recibe su energía a través de un cable que sale por la oreja izquierda, el cual llega de una batería que el paciente porta en el cinturón. Esta pila se recarga cada noche a la corriente eléctrica, como si se tratara de un teléfono móvil cualquiera. El corazón artifical mide aproximadamente cuatro centímetros de largo y pesa casi 400 gramos. 3 5 Implante de mama El implante de mama es una prótesis usada en cirugía estética para aumentar el tamaño de las mamas (mamoplastia ) o realizar una reconstrucción de pechos , por ejemplo, para corregir deformidades genéticas, tras una mastectomía o como parte de la cirugía de cambio de sexo. Tipos de implantes Según su transparencia a los Rayos X. Radiotransparentes. Facilitan el empleo de la Mamografía. El más conocido es el implante de aceite de soja, fue retirado porque en los ensayos clínicos a largo plazo presento problemas de teratogenicidad y carcinogenicidad, hoy en día hay Implde Metilcelulosa que pueden ser empleados pero sobre los que hay poca experiencia. Radioopacos. Dejan una mancha blanca en la mamografía formados por un envoltorio de silicona con un contenido que puede ser de suero o de silicona. Según el relleno de los mismos. Implantes de suero. Se utilizan como alternativa a la silicona. El suero tiene como ventaja que en caso de rotura de la prótesis, su contenido se absorbe por el cuerpo y la prótesis se deshincha. Como desventajas están el que la prótesis puede perder volumen por la difusión del suero a través de la cápsula de la prótesis, y que su textura es más rígida. Implantes De Silicona. Son los más utilizados. Esta demostrado que es el material más seguro. Su textura es blanda y muy similar a la de la mama normal Implantes De Gel Cohesivo. Es la novedad de los implantes. Su aportación es que en caso de rotura, El Gel De Silicona No Sale De La Cápsula. Por lo tanto su margen de seguridad se incrementa. Formas de los implantes: Redondos: Colocados verticalmente tienen la misma anchura tanto en la parte superior como en la inferior. Anatómicos: Con forma de gota, es decir mas anchos en la base. Se idearon para que proporcionaran un aspecto más natural ya que en cierto modo imitan la forma del pecho no operado. 3 6 Indicaciones clínicas Las indicaciones clínicas para el uso de implantes de seno suelen ser para la reconstrucción después del cáncer de seno, cirugía de re asignación de género (comúnmente llamado cambio de sexo), y para otras anormalidades que afectan la forma y el tamaño del seno. La mayoría de los aseguradores en algunos países solo reembolsaran la colocación de implantes de seno por estas indicaciones, no cuando se hace por razones cosméticas, que es lo más común. Los implantes del seno pueden estar contraindicados en desórdenes dismórficos del cuerpo, donde mujeres con ese desorden tienen un sentido retorcido de su propio cuerpo. Esto puede tener como resultado cirugías plásticas repetidas para corregir imperfecciones percibidas. Vías de implantación Los implantes pueden introducirse por la siguientes vías: Vía submamaria: a través de una incisión situada en el pliegue submamario. Vía areolar: la incisión se sitúa en el limite del complejo areola-pezón. Vía axilar: la prótesis se introduce por una incisión situada en el fondo de la cúpula axilar. 3 7 Plano de colocación del implante Los implantes pueden situarse en la mama a varios niveles. Subglandular: bajo la glándula mamaria y sobre la aponeurosis del músculo pectoral mayor. Subpectoral: entre el músculo pectoral mayor y el plano costal Subfascial: entre la aponeurosis y el músculo pectoral. Tanto la vía de introducción como la situación de la prótesis dependen de la valoración de cada caso, preferencias y experiencia del cirujano. Contractura Capsular Cuando se coloca una prótesis de mama, el cuerpo reacciona envolviéndola con una fina lámina que la aísla y que se denomina cápsula periprotésica. En algunos casos (2 ó 3 %) esta reacción es violenta y la cápsula se hace muy gruesa, comprimiendo la prótesis, dando a la mama un aspecto redondeado y tacto muy duro. Es lo que se llama contractura capsular y que si no mejora con medicación puede obligar a una reintervención. 3 8 BIBLIOGRAFIA http://www.eis.uva.es/~macromol/curso04-05/bio/implantes.htm (IMPLANTES) http://www.jambitz.com/exito-primer-implante-de-corazon-plastico/ (corazón) http://hipocrates.tripod.com/noticias/corazon_artificial.htm (corazon) http://alt1040.com/2010/10/realizan-primer-transplante-infantil-de-corazonartificial-permanente (corazon) http://es.wikipedia.org/wiki/Implante_de_mama (mama) http://www.aumentodemamas.es/4.2%20formacion%20de%20la%20capsula %20y%20contractura%20capsular.htm (mama) 3 9 Aplicaciones de polímeros en automoción ELASTÓMERO DE POLIURETANO TERMOPLÁSTICO (TPU) 4 0 ELASTÓMERO DE POLIURETANO TERMOPLÁSTICO (TPU) El Poliuretano Termoplástico es una de las variedades existentes dentro de los poliuretanos . Es un polímero elastómerico lineal y, por ello, termoplástico. Este elastómero puede ser conformado por los procesos habituales para termoplásticos, como moldeo por inyección, extrusión y soplado. Se designa comúnmente como TPU. El Poliuretano Termoplástico se caracteriza por su alta resistencia a la abrasión, al desgaste, al desgarre, al oxígeno, al ozono y a las bajas temperaturas. Esta combinación de propiedades hace del Poliuretano Termoplástico un plástico de ingeniería, por esta razón, se utiliza en aplicaciones especiales. Rígido y flexible a la vez: la combinación de termoplásticos “rígidos” con elastómero de poliuretano termoplástico (TPE) flexible en una misma pieza está encontrando cada vez más aceptación en el automóvil. Los motivos son sus buenas propiedades mecánicas y las muchas posibilidades de diseño y fabricación económica por inyección de dos componentes. Este material nos ofrece también unas interesantes prestaciones en cuanto a resistencia y durabilidad, ya que soporta bien los cambios de temperatura y su comportamiento es resistente a la abrasión y al desgarro progresivo. Una de estas aplicaciones puede verse en el habitáculo de todos los modelos BMW, donde existen muchas piezas de plástico cuya superficie está formada por una capa de Desmopan (TPU) de Bayer. Un ejemplo son las alfombrillas tipo bandeja y los revestimientos del tablero de mandos y de la consola central de los modelos de las series 3, 5 y 7. Se utiliza el Desmopan combinado con termoplásticos rígidos como Novodur, un polímero ABS y Bayblend, una mezcla de ABS y policarbonato. 4 1 Gracias a sus propiedades, estas piezas del habitáculo incrementan la comodidad y la seguridad del vehículo. Por su gran atenuación de ruidos, las bandejas de material flexible absorben el tableteo de gafas y móviles lo que hace una conducción más tranquila para el conductor y sus acompañantes. El TPU posee una superficie antideslizante que impide, por ejemplo, que un manojo de llaves se desplace de un lugar a otro en cada curva y, en el caso de las juntas de estanqueidad, amortiguan el ruido provocado al cerrar de un portazo. En este caso, los plásticos hacen de viajar en automóvil, una actividad más agradable. 4 2 Emi Kristina Pikkarainen Aplicaciones de los polimeros 4 3 APLICACIONES DE POLIMEROS Tablas de Surf, de Snowboard, esquís. Las tablas de surf están hechas a base de un Foam o Surf-Blank, a base de espuma de poliuretano (P.U.) de color blanco, que es la parte de adentro de tu tabla. El bloque de Foam tiene en el medio una varilla de madera que lo atraviesa longitudinalmente. Para finalizar se hace la laminación con fibra de vidrio y resina poliéster. Corte transversal de una tabla en la que se aprecia el interior de poliuretano y la laminación de resina poliéster y tela de fibra de vidrio. También las tablas de snowboard y los esquís tienen el núcleo de poliuretano. Nieve artificial 4 4 El poliacrilato de sodio (CH2CH(CO2Na) que también se le conoce como Súper Absorbente o SAP (super absorbent polymer) es empleado como nieve artificial en instalaciones cerradas para la práctica del esquí. La nieve se prepara hinchando el polímero con una cantidad de agua 100 veces su peso y congelándose in situ Músculos y nervios artificiales para robótica y prostética Los polímeros electroactivos, PEA o EAP son polímeros que presentan alguna actividad (usualmente cambio de forma o tamaño) al ser estimulados por un campo eléctrico. Entre sus aplicaciones está la generación de músculos artificiales para ser empleados en robótica y en prostética. Una típica propiedad característica de los PEA es que pueden soportar una gran deformación al ser sometidos a grandes fuerzas Estos músculos artificiales tienen sensibilidad al tacto y son capaces de empujar un obstáculo de acuerdo al esfuerzo necesario. 4 5 Pantallas Braille También de los EAP se han desarrollado pantallas que permiten a las personas con discapacidad visual leer e interactuar con un ordenador. Las señales de un ordenador llegan a una banda de EAP ( función sensora) en la que se disponen unos electrodos. Estos electrodos según les llegue señal producen un hundimiento o relieve de la zona formando puntos Braille. 4 6 4 7 [Escriba el título del documento] Araceli Galiano Salas [Escriba aquí una descripción breve del documento. Normalmente, una descripción breve es un resumen corto del contenido del documento. Escriba aquí una descripción breve del documento. Normalmente, una descripción breve es un resumen corto del contenido del documento.] 4 8 El chicle existe desde hace muchos años. Antiguamente los griegos mascaban una suscancia gomosa llamada mastiche que era extraida de la resina del arbol la masilla. Los mayas en America Central mascaban una goma extraida del arbol zapote que mas tarde seria llamado chicle. El chicle se define como una base de goma de mascar (polímero sintético masticable), la cual sufre diversos cambios hasta obtener una estructura gomosa de sabor agradable. La base o polimero sintetico en estado solido sufre varios cambios durante la elaboración de goma de mascar debido a las etapas del proceso que siguen. Las etapas son: – Fundido de la base hasta alcanzar una textura gomosa. – Mezcla con otros ingredientes donde se forma la goma (azucar, glucosa, saborizantes..) La base debe mantenerse entre la temperatura de transicion vitrea y de fusión para que sea más facil la mezcla. – Laminación y marcado para obtener las diferentes formas. – Recubrimiento de jarabes de azucar. Componentes goma de mascar: – Base: sustancia o mezcla de sustancias de origen natural o sintético concentradas, adicionadas de un ablandador o plastificante. Se dividen en dos 4 9 grandes grupos: masticables o hinchables. La diferencia es la capacidad de hacer pompas que posee cada tipo. Los hinchables contienen mas niveles de caucho o polímeros. Esta mayor proporcion produce mayor elasticidad por eso se pueden hacer mejor las pompas. – El polimero sintetico no debe tener sabor, debe ser maleable y flexible con capacidad para absorber aromas despues de ser procesada. – Para que un polimero tenga caracteristicas especiales como maleabilidad y flexibilidad necesita la ayuda de otros componentes poliméricos como los elastómeros. La base de la goma de mascar está constituida por un polímero termoplástico que puede ser fundido y solidificado. Los polímeros termoplásticos tienen largas cadenas que se entrelazan y son rígidas a bajas temperaturas, pero con la aplicación gradual de calor se suavizan y se vuelven maleables tras atravesar la temperatura de transición vítrea. Por debajo de esta temperatura la goma es quebradiza. Se le puede añadir plastificantes, con esto se altera el comportamiento tensiónestiramiento del plástico y por tanto hace más flexible al polímero. – Glucosa: Debe ser incoloro, inodoro y con sabor dulce. Sus funciones son dar plasticidad, evitar la fragilidad en la goma por medio de la retención de humedad, mantener la goma húmeda y agradable al masticar, y facilitar la mezcla del azúcar con la base de la goma. – Sacarosa: Funciona como edulcorante y evita que el chicle absorba humedad durante el bañado. Tiene efecto definido en la fragilidad o la flexibilidad final. – Almidón: Hace que el chicle se humedezca lo justo y necesario, además impide que el polímero no 5 0 desarrolle su capacidad de hidratación. – Esencias: o aromas que además de dar sabor al chicle es un ablandador para la goma base y tiene efecto en la textura del chicle. Deben contener aceites esenciales, que son los mejores plastificantes para la base. Es muy importante la temperatura y su control en el proceso de creación del chicle, ya que cambios bruscos o temperaturas inadecuadas en cada proceso pueden provocar que el producto se estropee, ya sea cambiando su textura, haciendo que se pegue... Bibliografía: http://catarina.udlap.mx/u_dl_a/tales/documentos/mca/perez_a_p/capitulo3.pdf 5 1 DISTRIBUCIÓN DEL TRABAJO Araceli Galiano Salas Presentación: Introducción procesado Chicles. Busqueda de información y presentación Borja Chaparro Cobos Presentación: Introducción polímeros (preparación clasificación polímeros) Enelio Herrera Díaz Presentación: Formación por adición Maquetación Word: Clasificación de polímeros (preparación clasificación polímeros) A. Felipe García Muñoz Informarse de cómo realizar un experimento Realización de experimento Marina Calderón Lloret Presentación: Procesado Realización de experimento Guillermo Gómez Amérigo Presentación: Forma molecular Presentación: Aditivos Modificación: Adhesivos Víctor Lisart Tíscar Presentación: Estructura molecular (le tocaba elastómeros) Presentación: Adhesivos Maquetación: Adhesivos Ángela Caravantes García Distribución del trabajo Recopilación de información: Materiales poliméricos Presentación: Propiedades generales Realización Power Point: adhesivos y aditivos Maquetación: Materiales poliméricos Raquel Serrano Lledó Distribución del trabajo Presentación: termoplásticos y termoestables Implantes: Búsqueda de información, Power Point y Presentación Maquetación Word: Clasificación de polímeros Maquetación Power Point: Clasificación de polímeros Estefanía García Rojano Realización Power Point: Materiales Poliméricos 5 2 Amanda Espejo Ordoñez Realización Power Point: Materiales Poliméricos Laura Barlow Prolongo Realización Power Point: Materiales Poliméricos Leysan Yusupova Realización Power Point: Materiales Poliméricos Alicia Donaire Falcón Realización Power Point: Materiales Poliméricos Aplicaciones de polímeros en automoción: Búsqueda de información, Power Point y Presentación Mª José Moreno Riola Búsqueda de información de aditivos y adhesivos Daniel Cifuentes Mateo Búsqueda de información de aditivos y adhesivos Mª Jesús Naranjo Montero Presentación: Formación por condesación Víctor Reyes Martínez Presentación: Aplicaciones biomédicas Martín Nieto Presentación: Propiedades generales Carlos Pardo Zaragoza Presentación: Elastómeros Yoel García Pérez Búsqueda de información: Clasificación de polímeros Federico Sánchez Díaz Búsqueda de información: Clasificación de polímeros Raúl Segado Cáceres …… Alejandro Guerra Herrera Resumen Power Point: Clasificación de polímeros Presentación: Clasificación de polímeros Alejandro Cabello Portillo Presentación: Clasificación polímeros Emmi Kristina Pikkarainen Aplicaciones de polímeros: Búsqueda de información, Power Point, Presentación 5 3