trabajo final de graduación

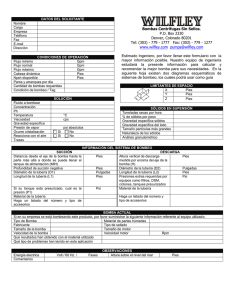

Anuncio