Problemas de clase - Universidad de Huelva

Anuncio

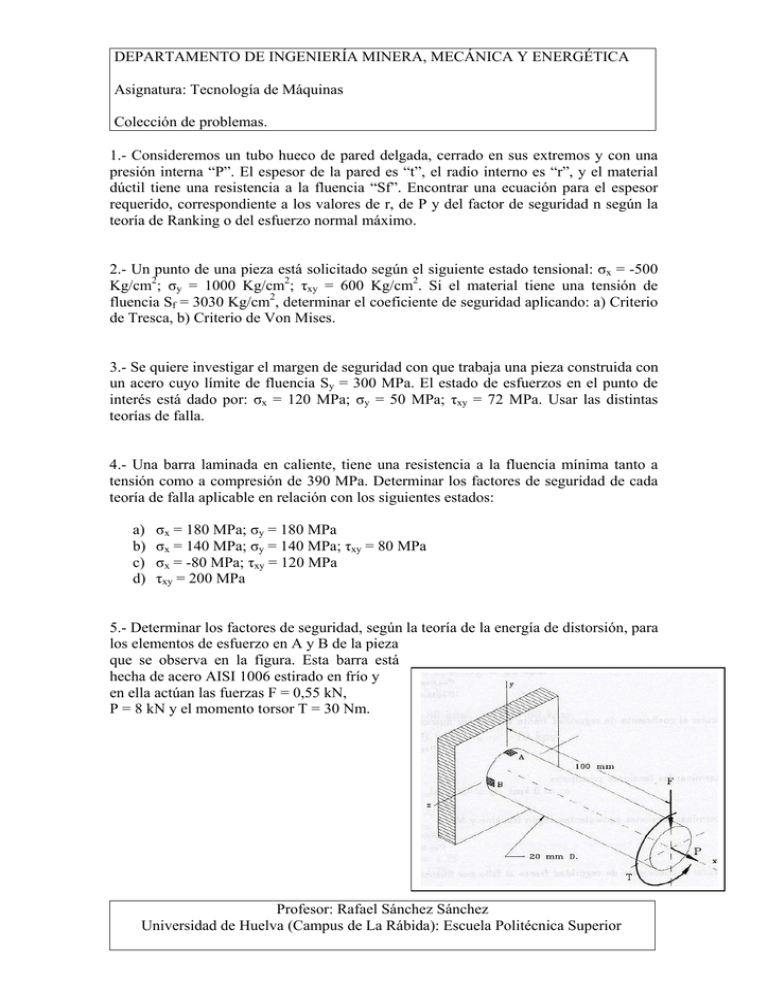

DEPARTAMENTO DE INGENIERÍA MINERA, MECÁNICA Y ENERGÉTICA Asignatura: Tecnología de Máquinas Colección de problemas. 1.- Consideremos un tubo hueco de pared delgada, cerrado en sus extremos y con una presión interna “P”. El espesor de la pared es “t”, el radio interno es “r”, y el material dúctil tiene una resistencia a la fluencia “Sf”. Encontrar una ecuación para el espesor requerido, correspondiente a los valores de r, de P y del factor de seguridad n según la teoría de Ranking o del esfuerzo normal máximo. 2.- Un punto de una pieza está solicitado según el siguiente estado tensional: σx = -500 Kg/cm2; σy = 1000 Kg/cm2; τxy = 600 Kg/cm2. Si el material tiene una tensión de fluencia Sf = 3030 Kg/cm2, determinar el coeficiente de seguridad aplicando: a) Criterio de Tresca, b) Criterio de Von Mises. 3.- Se quiere investigar el margen de seguridad con que trabaja una pieza construida con un acero cuyo límite de fluencia Sy = 300 MPa. El estado de esfuerzos en el punto de interés está dado por: σx = 120 MPa; σy = 50 MPa; τxy = 72 MPa. Usar las distintas teorías de falla. 4.- Una barra laminada en caliente, tiene una resistencia a la fluencia mínima tanto a tensión como a compresión de 390 MPa. Determinar los factores de seguridad de cada teoría de falla aplicable en relación con los siguientes estados: a) b) c) d) σx = 180 MPa; σy = 180 MPa σx = 140 MPa; σy = 140 MPa; τxy = 80 MPa σx = -80 MPa; τxy = 120 MPa τxy = 200 MPa 5.- Determinar los factores de seguridad, según la teoría de la energía de distorsión, para los elementos de esfuerzo en A y B de la pieza que se observa en la figura. Esta barra está hecha de acero AISI 1006 estirado en frío y en ella actúan las fuerzas F = 0,55 kN, P = 8 kN y el momento torsor T = 30 Nm. Profesor: Rafael Sánchez Sánchez Universidad de Huelva (Campus de La Rábida): Escuela Politécnica Superior DEPARTAMENTO DE INGENIERÍA MINERA, MECÁNICA Y ENERGÉTICA Asignatura: Tecnología de Máquinas Colección de problemas. 6.- Determinar el límite de resistencia a la fatiga de una barra de acero AISI 1015 estirado en frío, de sección circular y con un diámetro de 25 mm, para una confiabilidad del 99 %. 7.- La figura siguiente muestra un eje giratorio soportado por rodamientos en los puntos A y D, cargado por la fuerza no rotatoria F. determine la vida de este eje con un nivel de confiabilidad del 99 %. El eje gira, mientras que la carga permanece estacionaria. El material del eje es acero AISI C1035 revenido a 540 ºC, y el acabado en sus superficie es el maquinado de la pieza. 8.-Se dispone de una probeta cilíndrica fabricada de acero AISI 1030 estirado en frío de 26 mm de diámetro, con una ranura circunferencial de radio 3 mm. La probeta se somete a una fuerza axial fluctuante entre 0 y 70 KN durante 60000 ciclos. Utilizando las teorías de Von Mises y Goodman, determinar si se producirá daños en la probeta, y en caso afirmativo, calcular el límite de fatiga del material dañado. Profesor: Rafael Sánchez Sánchez Universidad de Huelva (Campus de La Rábida): Escuela Politécnica Superior DEPARTAMENTO DE INGENIERÍA MINERA, MECÁNICA Y ENERGÉTICA Asignatura: Tecnología de Máquinas Colección de problemas. 9.- Se ha de diseñar un eje con un salto de sección, en el que pasa de tener un diámetro D a otro d. La porción con diámetro d estará rectificada, por lo que entre ambas porciones se habrá de dejar una ranura de alivio circunferencial, de radio r, que estará mecanizada, de manera que el diámetro de raíz será dr = d – 2r. Se desea que las dimensiones del eje tengan unos tamaños relativos d = 0,75 D y r = D/20. Para la fabricación se emplea un acero SAE 2340 tratado térmicamente a fin de obtener una resistencia mínima de Sut = 1226 MPa En la zona de la ranura, el eje estará sometido a un momento flector con inversión completa de 70 Nm, junto con una torsión estable de 45 Nm. Utilizando un factor de diseño de 2,5, calcular las dimensiones del eje para una duración infinita. Se utilizarán los criterios de la energía de distorsión y Goodman. 10.- Un eje de 20 mm de diámetro está fabricado con un acero con resistencia última a la tracción de 1000 MPa, y resistencia de fluencia de 600 MPa, cuyo comportamiento se puede suponer razonablemente dúctil. El sistema de carga previsto en el diseño, provoca que en la sección más desfavorable, cuando el eje está en rotación, actúe un momento flector de 500 Nm y un par torsor de 300 Nm. En esa sección el diámetro del eje varía hasta 30 mm, con un radio de entalle de 1 mm. Sabiendo que el eje ha sido mecanizado en toda su superficie, calcular: a) El factor de seguridad estático, aplicando la teoría de la energía de distorsión. b) El factor de seguridad a la fatiga para vida infinita, aplicando esa misma teoría, combinada con el enfoque de Goodman. c) Sabiendo que por defecto de montaje, el centro de gravedad de algunos de los elementos montados sobre el eje queda desplazado respecto al eje de giro, lo que supone en la sección considerada un momento flector adicional y constante de 50 Nm. Resolver las mismas cuestiones que en el apartado anterior. 11.- Determinar la resistencia a la fatiga de una probeta de viga rotatoria, hecha de acero AISI 1020 laminado en caliente, correspondiente a una duración de 12,5 kilociclos de inversión de esfuerzo. Determinar además, la duración de la probeta correspondiente a un esfuerzo alternante de 36 kpsi. 12.- Una probeta fabricada en acero AISI 1035 estirada en frio, tiene un diámetro de 30 mm. Se desea: a) Determinar el límite de resistencia a la fatiga para flexión con rotación. b) Estimar la resistencia a la fatiga para una duración de 70 kciclos a una temperatura de 350 º C, para flexión con rotación. Profesor: Rafael Sánchez Sánchez Universidad de Huelva (Campus de La Rábida): Escuela Politécnica Superior DEPARTAMENTO DE INGENIERÍA MINERA, MECÁNICA Y ENERGÉTICA Asignatura: Tecnología de Máquinas Colección de problemas. 13.- En la figura se muestran dos barras, una sin muescas superficiales y otra con una muesca superficial en dos de sus caras de 2.5 mm de radio. Las dos barras se han fabricado de acero AISI 1020 rolado en caliente y las superficies tienen un acabado por maquinado. Estimar para cada una de las barras: a) El valor de la carga estática axial P que provocaría el fallo por fractura. b) El valor de la carga axial alternante ±P que provocaría el fallo por fatiga aplicando la ecuación de Goodman. 14.- El eje mostrado en la figura se fabrica en acero AISI C1045 estirado en frio y con una dureza Brinell de 217. El eje transmite un par torsor de 115 N.m girando a 6000 rpm, bajo las cargas mostradas en la figura. La temperatura de operación no excederá de 71,1 ºC y el ambiente no es corrosivo. El eje debe diseñarse para una vida infinita (N > 106) con un nivel de confiabilidad del 90 %, aplicando la teoría de la energía de distorsión, combinada con el enfoque de Goodman. Determine así mismo la chaveta de prisma recto necesaria para solidarizar el elemento transmisor de la derecha del eje. 15.- El freno mostrado en la figura tiene 300 mm de diámetro, y es accionado por un mecanismo que aplica la misma fuerza F sobre cada zapata. Éstas son idénticas y tiene un ancho de cara de 32 mm. El revestimiento es asbesto moldeado con un coeficiente de fricción de 0,32 y un límite de presión de 1000 KPa. Determinar: Profesor: Rafael Sánchez Sánchez Universidad de Huelva (Campus de La Rábida): Escuela Politécnica Superior DEPARTAMENTO DE INGENIERÍA MINERA, MECÁNICA Y ENERGÉTICA Asignatura: Tecnología de Máquinas Colección de problemas. a) La fuerza F de trabajo del freno. b) La capacidad de frenado (Par torsor total desarrollado). c) Las reacciones en las articulaciones. 16.-En el freno de banda de la figura, la máxima presión en el revestimiento en cualquier punto del freno debe limitarse a 7 Kg/cm2. El valor del coeficiente de rozamiento de la banda es de 0,2. Se pide hallar el par de frenado total y el valor de la fuerza P que hay que ejercer sobre la palanca, justificando cuando sea necesario, las hipótesis que se hagan. Son datos: el radio del tambor R = 20 cm, y el ancho de la banda b = 6,5 cm. Profesor: Rafael Sánchez Sánchez Universidad de Huelva (Campus de La Rábida): Escuela Politécnica Superior DEPARTAMENTO DE INGENIERÍA MINERA, MECÁNICA Y ENERGÉTICA Asignatura: Tecnología de Máquinas Colección de problemas. 17.- Una grua está constituida por dos tornillos de doble filete y rosca cuadrada, que tienen un paso de 4 mm. Teniendo cada tornillo un diámetro mayor de 25 mm. Esta grúa tiene que elevar una carga de 13350 N. Sabiendo que el coeficiente de fricción entre los tornillos y las tuercas del puente es de 0,08, y que cada tornillo dispone de un collarín de 31,25 mm de diámetro, con un coeficiente de fricción de 0,08. Se pide: a) Hallar la profundidad de la rosca, el ancho, el diámetro medio y el menor, así como el avance de cada rosca. b) Hallar el momento torsor requerido para levantar la carga. c) Hallar el momento torsor requerido para bajar la carga. d) Hallar la eficiencia total de la grúa. 18.- Un perno M14 x 2 de grado 10.9, con tuerca y sin arandela se utilizará para unir dos piezas de acero común, que tienen 10 y 8 mm de espesor respectivamente. Se pide: a) Calcular la rigidez del perno, suponiendo que toda su longitud es roscada. La rigidez de la empaquetadura. La constante de la unión. b) Determinar el valor que tendremos que darle a la precarga, expresada como porcentaje de la carga límite del perno, a fin de que los factores de carga a la resistencia límite y a la separación de la junta sean iguales. c) Calcular los factores de carga a la separación de la junta y a la resistencia límite, así como el factor de seguridad a la fatiga según el criterio de Goodman, cuando la carga exterior oscila entre 0 y 1,2 veces la precarga. 19.- La figura representa la sección transversal de un recipiente a presión de hierro fundido grado 25. Debemos utilizar N pernos de M16 y grado (clase de propiedad) 8.8 para resistir una fuerza de separación de 160 KN. Se pide: a) Determinar la rigidez del perno, de la empaquetadura y la constante de la unión. b) Calcular el número N de pernos que necesitamos para un factor de carga de 2, suponiendo que los pernos pueden reutilizarse cuando desmontemos la unión. Profesor: Rafael Sánchez Sánchez Universidad de Huelva (Campus de La Rábida): Escuela Politécnica Superior DEPARTAMENTO DE INGENIERÍA MINERA, MECÁNICA Y ENERGÉTICA Asignatura: Tecnología de Máquinas Colección de problemas. 20.- (Examen 24-06-08) Para conseguir una reducción de 4:1, se emplean dos ruedas dentadas de calidad, con engranajes cilíndrico rectos de 18 y 72 dientes respectivamente. Esta pareja de engranajes ha de transmitir 100 HP a 1120 rpm. Los engranajes se fabricarán con un ángulo de presión de 20º y serán de acero UNS S41600 estirado a 1000 ºF. Los dientes se tallarán mediante mecanizado. Siendo la carga impulsada uniforme, y los ciclos de vida también. El montaje es exacto sobre cojinetes. Utilizando un factor de seguridad n = 4, calcúlese el ancho mínimo de las ruedas dentadas y el módulo normalizado necesario, para garantizar que los engranajes no fallan por rotura a fatiga en la base del diente, con una confiabilidad del 99 % y sabiendo que la temperatura de servicio es de 70 ºC. De las tablas, para UNS S41600 estirado a1000 ºF tenemos que: Syt = 84 Kip/plg2 Sut = 113 Kip/plg2 Conversión de unidades: 1 Kip/plg2 = 70 Kgf/cm2 1 plg = 0,0254 m. 1 pie = 0,305 m 1 libf = 4,45 N 1 HP = 0,746 Kw 20.- Un par de engranajes conectados, de paso 8 pulgadas, y con un ángulo de presión Ф = 25º, tienen un ancho de 2 pulgadas. Están fabricados con un acero AISI C-1040 revenido a 538 ºC. Uno de ellos tiene 14 dientes y están tallados mediante fresado, girando con una velocidad angular de 1150 rpm, mientras que el otro tiene 21 dientes, con las mismas características. Los engranajes están montados sobre ejes soportados por cojinetes con una confiabilidad del 99 % y un factor de seguridad n = 2, y a una temperatura de 60º. Calcular la potencia máxima que podemos transmitir con seguridad, desde el punto de vista de la formación de hoyuelos, y para vida infinita. Profesor: Rafael Sánchez Sánchez Universidad de Huelva (Campus de La Rábida): Escuela Politécnica Superior