horno de recalentamiento, de mantenimiento y de acumulacion de

Anuncio

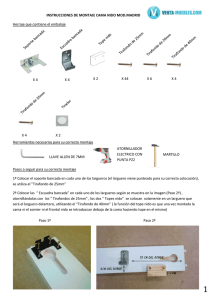

k OFICINA ESPAÑOLA DE PATENTES Y MARCAS 19 k kInt. Cl. : F27B 9/20 11 Número de publicación: 2 084 574 7 51 ESPAÑA B21B 1/46 C21D 9/00 k TRADUCCION DE PATENTE EUROPEA 12 kNúmero de solicitud europea: 95402131.7 kFecha de presentación : 21.09.1995 kNúmero de publicación de la solicitud: 0 704 664 kFecha de publicación de la solicitud: 03.04.1996 T3 86 86 87 87 k 54 Tı́tulo: Horno de recalentamiento, de mantenimiento y de acumulación de productos siderúrgicos. k 73 Titular/es: STEIN HEURTEY, Société Anonyme k 72 Inventor/es: Brun, Didier; 30 Prioridad: 27.09.1994 FR 94 11527 Z.A.I. du Bois de l’Epine F-91130 Ris Orangis, FR 45 Fecha de la publicación de la mención BOPI: 01.02.2001 k 45 Fecha de la publicación del folleto de patente: ES 2 084 574 T3 01.02.2001 Aviso: k k Pahmer, François y Audebert, Jean-Claude k 74 Agente: Fernández Candelas, Carlos En el plazo de nueve meses a contar desde la fecha de publicación en el Boletı́n europeo de patentes, de la mención de concesión de la patente europea, cualquier persona podrá oponerse ante la Oficina Europea de Patentes a la patente concedida. La oposición deberá formularse por escrito y estar motivada; sólo se considerará como formulada una vez que se haya realizado el pago de la tasa de oposición (art◦ 99.1 del Convenio sobre concesión de Patentes Europeas). Venta de fascı́culos: Oficina Española de Patentes y Marcas. C/Panamá, 1 – 28036 Madrid 1 ES 2 084 574 T3 DESCRIPCION Horno de recalentamiento, de mantenimiento y de acumulación de productos siderúrgicos. La presente invención se refiere a un horno de recalentamiento, de mantenimiento, y de acumulación de productos siderúrgicos. Los productos planos y los productos largos tratados en los laminadores en caliente para formar chapas, cintas, viguetas, barras, etc...se realizan cada vez más frecuentemente a partir de acero lı́quido contenido en un caldero y colados en continuo en un molde seguido de rodillos que permiten extraer la forma obtenida mediante un enfriamiento controlado del acero justo lo suficiente para pasar de la forma de metal lı́quido a la forma sólida, el semiproducto obtenido de este modo a la salida de la colada continua se encuentra generalmente a una temperatura superior a los 1000◦C. Habida cuenta de la temperatura elevada del semi- producto, su laminado a partir de la salida de la colada representa una economı́a substancial de energı́a con relación al procedimiento clásico que consiste en almacenar los productos semi acabados antes de recalentarlos hasta 1250◦C para poder laminarlos. En numerosas fábricas que comprenden una acerı́a y un laminador en caliente se utilizan medios para realizar la colada en continuo y el laminado en caliente de los semi productos sin un paso sistemático por un área de enfriamiento y de almacenado. Este enfoque se tropieza sin embargo con tres principales dificultades tecnoeconómicas: - La primera se debe a la no homogeneidad en temperatura de los productos semifabricados a la salida de la colada en continuo debido al enfriamiento preferencial de los ángulos y de los bordes de los productos, lo cual hace necesario un complemento de recalentamiento y de homogeneización de los semiproductos antes del laminado. - La segunda, aún más dificultosa, viene de las paradas programadas y sobre todo no programadas del laminador en curso de producción para cambiar un cilindro o aportar correcciones a los diferentes ajustes. Durante estas paradas, el acero lı́quido presente en los calderos debe imperativamente colarse en forma de semiproductos sin poder ser inmediatamente laminados; es preciso por consiguiente poderlos almacenar en caliente durante tiempos que van de unos minutos a veces una hora o más. - La tercera, por último, es de orden económico pues los equipos de colada en continuo están igualmente sometidos a los avatares de mantenimiento y de producción y conocen perı́odos de paradas más o menos largos que no coinciden forzosamente con los del laminador. Para una mejor rentabilidad de las fábricas, el laminador debe en tales casos ser alimentado a partir de semiproductos no procedentes directamente de la colada y que, por consiguiente, deban recalentarse a partir de la temperatura ambiente. 2 5 10 15 20 25 30 35 40 45 50 55 60 65 2 Numerosos equipos conocidos pueden ser utilizados bien sea como almacenado a temperatura de colada, bien sea para recalentar o hacer homogéneos los productos procedentes de la colada; en particular la invención descrita por la patente EP 0370 916 B1 describe un horno de recalentamiento, de mantenimiento, de acumulación que comprende dos grupos de largueros de soporte y de largueros de transporte que pueden los dos desplazarse en el sentido vertical y situarse en unos planos inferiores, idénticos o superiores al plano de referencia dado por los rodillos que permiten enhornar y deshornar los productos siderúrgicos y, combinando los planos respectivos de los largueros de soporte y de los largueros de transporte, esto con el fin de desplazar o no un paso lo productos que se encuentran en cada uno de los grupos de largueros de soporte. En el horno descrito por la patente anteriormente citada, el desplazamiento de la introducción en el horno hacia el deshornado está controlado de forma que bien sea se acumulen los productos siderúrgicos en la primera zona definida por el primer grupo de largueros de soporte o bien hacerlos atravesar esta zona tan rápidamente como sea posible para alimentar el laminador y crear un espacio disponible en el horno para almacenar en él eventualmente productos procedentes de la colada continua en caso de parada del laminador. Por otro lado, el documento DE-C-653.956 describe un dispositivo para el transporte continuo de productos particularmente de chapas, en hornos continuos, a un nivel que utiliza dos grupos de largueros móviles tomando alternativamente los productos y describiendo un movimiento rectangular, siendo la disposición tal que uno de los grupos de largueros móviles toma el producto del otro grupo y lo transfiere en el momento preciso donde comienza o acaba el movimiento de avance horizontal. Este dispositivo conocido no permite diferenciar los tiempos de permanencia de los productos en la zona de almacenado. El inconveniente de las instalaciones descritas en la técnica anterior reside en la limitación de la velocidad de transferencia que no puede ser igual o inferior al tiempo de ciclo y en el recorrido posible de los largueros de transporte. Estos largueros de transporte siguen un ciclo rectangular con una duración total del orden de los 40 segundos o más, incluyendo una primera fase de subida que permite liberar los largueros de soporte, una segunda fase de transporte horizontal luego, una tercera fase de depósito de los productos que han avanzado ası́ un paso sobre los largueros de soporte antes de la cuarta fase de retorno para atrás a la posición inicial; se aprecia que durante las fases uno, tres y cuatro los productos no se desplazan, por consiguiente solo la cuarta parte del ciclo es activo en el plano de avance de los productos en el interior del horno y por otro lado el paso o traslación en el plano horizontal de los largueros de transporte está limitado a generalmente menos de 0,6 m debido a la combinación necesaria de los movimientos verticales y horizontales de la mecánica. Esta limitación puede constituir un serio han- 3 ES 2 084 574 T3 dicap tanto en el plano de la capacidad de producción del horno como de su capacidad en dejar libre en el enhornado un espacio suficiente para almacenar productos procedentes de la colada si la parada del laminador se prolongara más tiempo del previsto o que el habitual. Por otro lado, la velocidad lenta de transferencia de los productos a través de la zona de almacenado, velocidad que representa una ventaja cuando los productos introducidos en el horno están prácticamente frı́os, es un inconveniente cuando los semiproductos llegan directamente de la colada en continuo pues la misma obliga a mantener esta zona a una temperatura elevada para evitar un enfriamiento de los productos antes de su entrada en zona de calentamiento. Este mantenimiento a alta temperatura es un handicap tanto en el plano energético como para el entorno pues en tiempo normal los productos procedentes de colada continua deben llegar lo más rápidamente posible a la zona de recalentamiento o incluso de homogeneización y consecuentemente la zona de almacenado queda vacı́a. La presente invención propone paliar estos inconvenientes aportando una respuesta satisfactoria a la vez del problema de velocidad de transferencia de los productos y al del mantenimiento a alta temperatura de la zona de almacenado permitiendo aprovechar la cuarta fase de retorno hacia atrás de los largueros de transporte para hacer avanzar los productos en el horno como se apreciará en el dispositivo que sigue. A la posibilidad de recalentar los productos frı́os se añade la de poder, en el transcurso de la explotación, adaptar el tiempo de permanencia de los semi-productos en función de su temperatura en la introducción en el horno. A este respecto, la invención se refiere a un horno de almacenado, de recalentamiento y de mantenimiento de productos siderúrgicos que comprende una zona de almacenado, una zona de calentamiento y una zona de mantenimiento, provistas de largueros que unen, en el sentido transversal, una zona de introducción en el horno y una zona de deshornado, comprendiendo las zonas de recalentamiento y de mantenimiento unos largueros fijos de soporte de los productos y unos largueros de transporte situados a una cierta distancia de los indicados largueros de soporte fijos, estando los indicados largueros de transporte animados por un movimiento de traslación horizontal y por un movimiento de levantamiento con relación a los largueros de soporte fijos, caracterizado porque la indicada zona de almacenado comprende unos largueros de soporte independientes de la solera del horno y animados por un movimiento de traslación horizontal alterno y unos largueros de transporte móviles, del mismo tipo que los largueros de transporte de las zonas de recalentamiento y de mantenimiento. Las caracterı́sticas y ventajas de la presente invención se desprenderán de la descripción dada a continuación, con referencia a los dibujos adjuntos que ilustran un ejemplo de realización desprovisto de cualquier carácter limitativo. En las figuras: - la figura 1 es una vista en sección en alzado frontal, de un horno según la invención que ilus- 5 10 15 20 25 30 35 40 45 50 55 60 65 4 tra la fase de avance del grupo de largueros de soporte, que soportan el producto siderúrgico. - la figura 2 es una vista en sección en alzado frontal, de un horno según la invención que ilustra el movimiento del grupo de largueros móviles por debajo del grupo de largueros de soporte; - la figura 3 es una vista en sección, en alzado frontal, de un horno según la invención, que ilustra la transferencia de la carga del grupo de largueros de soporte hacia el grupo de largueros de transporte; - la figura 4 es una vista en sección en alzado frontal, de un horno según la invención, que ilustra el movimiento del grupo de largueros de soporte bajo el grupo de largueros de transporte; - la figura 5 es una vista en sección en alzado frontal, de un horno según la invención, que ilustra la transferencia de la carga del grupo de largueros de transporte hacia el grupo de largueros de soporte, delimitando ası́ un ciclo completo de los movimientos del grupo de largueros de soporte y de transporte. Según un modo preferido de realización, el horno objeto de la presente invención comprende dos o más zonas de almacenado, de recalentamiento y de mantenimiento. En este modo de realización no limitativo, el horno comprende una zona llamada de almacenado que en tiempo normal debe permanecer disponible para recibir los productos de colada en caso de parada del laminador, una zona de recalentamiento, y una zona de homogeneización antes del deshornado. Las zonas de recalentamiento y de homogeneización están concebidas como los hornos habituales de recalentamiento incluyendo unos largueros de transporte 2 llamados móviles o unos largueros de soporte 1 llamados fijos, el ciclo de cuatro fases descrito en la técnica anterior permite a los largueros móviles 2 transportar un paso por ciclo los productos desde la entrada de la zona de recalentamiento hasta el deshornado a unas velocidades que varı́an generalmente de 0,9 m/min a 0,3 m/min o menos. La zona de almacenado comprende unos largueros de transporte 2 solidarios de una estructura 4 tales como los realizados en las zonas de recalentamiento y de homogeneización y uno o dos grupos de largueros de soporte 1 que, a diferencia de un horno habitual, no son solidarios de la solera 3 fija del horno o como se ha descrito en la patente anteriormente citada. El horno objeto de la invención comprende una estructura 5 que comprende una pluralidad de largueros de soporte 1, independiente de la solera 3 del horno y capaz de realizar un movimiento de traslación horizontal hacia adelante o hacia atrás. Estos grupos de largueros de soporte 1 sometidos solamente a una traslación horizontal pueden tener un recorrido de 1 m o más según las necesidades de alimentación del horno, este desplazamiento horizontal se realiza con la carga durante la fase cuarta de retorno de los largueros de transporte 2, lo cual permite desplazar los productos el paso de los largueros de soporte 1 junto con la estructura 5 por ejemplo 1 m, sumándose este paso al de por ejemplo 0,6 m realizado gracias a la fase segunda de los largueros de transporte 2 unidos a la estructura 4. 3 5 ES 2 084 574 T3 Esta combinación de movimientos en el transcurso de un solo ciclo de los largueros de transporte permite obtener un desplazamiento total de: (los valores de desplazamiento y tiempos se facilitan a tı́tulo indicativo): - 0,6 m (paso de los largueros de transporte 2) + 1 m (paso de los largueros de soporte 1) = 1,6 m durante el tiempo de ciclo normal de 40 segundos o sea un paso de 2,66 veces más largo que el obtenido con las combinaciones habituales de largueros de transporte 2 y de soporte 1. La velocidad de transporte a través de la zona de almacenado se multiplica ası́ como mı́nimo por 2,66 en este ejemplo reduciendo en las mismas proporciones el tiempo de permanencia, en estas condiciones resulta inútil mantener a alta temperatura la zona de almacenado en producción normal, pudiendo bastar su mantenimiento a temperatura por los humos procedentes de las zonas de recalentamiento y de homogeneización que van hacia los conductos que conducen a la chimenea de evacuación de los productos de combustión del horno. Con el fin de ilustrar el funcionamiento del horno objeto de la invención, se facilita a continuación una cronologı́a de las diferentes fases del ciclo: En la figura 1, el producto P se cargó por un medio habitual en los hornos de recalentamiento a la entrada del horno sobre el grupo de largueros de soporte 1 que se encuentra en posición atrasada con relación a los largueros de soporte fijos 6 de las zonas siguientes, el grupo de largueros de soporte 1 se desplaza hacia adelante un paso completo A (en el ejemplo 1 m) mientras que (figura 2) los largueros de transporte móviles 2 se desplazan en sentido contrario bajo la carga P, el valor de un paso B (en el ejemplo 0,6 m). En la figura 3, los largueros de transporte 2 se desplazan verticalmente hacia arriba liberando los grupos de largueros de soporte 1 de su carga de producto P que descansa ahora sobre los largueros 2 que avanzan un paso B (0,6 m) mientras que (figura 4) los grupos de largueros de soporte 1 retroceden un paso A (1 m) para volver a su posición inicial. Los largueros de transporte 2 que han llegado al final del recorrido horizontal se desplazarán verticalmente hacia abajo apoyando la carga P sobre los largueros de soporte 1 (figura 5), la carga P ha progresado por consiguiente hacia adelante el valor acumulado de los pasos A (figura 1) y B (figura 3) durante un ciclo rectangular completo de los largueros de transporte 2. Esta progresión que acumula los pasos A + B se continua hasta el momento en que el producto P llega a la zona siguiente de recalentamiento es decir los grupos de largueros de soporte 6 que son fijos. A partir del momento en que el producto P se encuentra sobre los grupos de largueros de soporte 6, se transporta hacia el deshornado por el ciclo normal rectangular de los largueros de transporte 7, por consiguiente a una velocidad correspondiente al único paso 7 que habitualmente es igual al paso del primer grupo de largueros de 5 10 15 20 25 30 35 40 45 50 55 60 65 4 6 transporte 2 (en el ejemplo 0,6 m). La velocidad de desplazamiento de los productos en la zona de almacenado permite a ésta quedar vacı́a en tiempo normal, en caso de parada del laminador, el sistema de grupo de largueros de soporte 1 permanece en la posición fija, los productos son transportados desde la introducción en el horno al deshornado por los largueros de transporte 2, la progresión es de un paso B en cada ciclo, en función de la producción requerida los ciclos se suceden (cada 40 s en el ejemplo) para liberar un emplazamiento en el enhornado destinado para un producto que procede de la colada en continuo, o están separados por un tiempo de parada que puede ser de varios minutos proporcionando unas velocidades de desplazamiento del orden de 0,3 m/min o menos. En caso de introducción en el horno de productos templados o incluso frı́os, el tiempo de permanencia en la zona de almacenado debe ser aprovechado para precalentar el producto antes de su llegada a la zona de recalentamiento, la velocidad de desplazamiento de los productos debe por consiguiente modularse lo que se obtendrá aumentando los tiempos de parada entre dos ciclos sucesivos y modificando el paso A de 0 m al paso máximo A ( 1 m en el ejemplo) ası́ como el paso de los largueros de transporte de 0 m a B (0,6 en el ejemplo). La combinación de estas variaciones en la zona de almacenado independientemente de los movimientos de los productos en la zona de recalentamiento permite modificar el tiempo tomado por el producto para atravesar la zona de almacenado desde el tiempo mı́nimo combinando las sucesiones de ciclos y los pasos máximos al infinito si los pasos son nulos, es decir que los productos permanecen in situ y son regularmente levantados por los largueros de transporte 2 y luego redepositados en el mismo emplazamiento sobre los grupos de largueros de soporte 1. Queda bien entendido que la presente invención no se limita a los ejemplos de realización descritos y representados anteriormente, sino que la misma abarca todas las variantes. Ası́, en los casos habituales de coladas continuas que alimentan un laminador en caliente a través de un horno de almacenado y recalentamiento, homogeneización, parecerı́a suficiente con equipar una sola zona con grupos de largueros de soporte animados con movimientos de traslación horizontal, puede perfectamente concebirse, por razones de flexibilidad o de alimentación después de varias coladas por ejemplo, que dos o todas las zonas del horno puedan incluir tales grupos de largueros de soporte. Se puede igualmente tener en cuenta condiciones de explotación que hagan necesario el retorno de los productos fácilmente obtenido invirtiendo el orden anteriormente descrito de los movimientos y utilizando el ciclo de retorno horizontal de los largueros de soporte sobre los cuales los productos se apoyan mientras que los largueros de transporte, en posición baja progresan hacia adelante. 7 ES 2 084 574 T3 REIVINDICACIONES 1. Horno de almacenado, de recalentamiento y de mantenimiento de productos siderúrgicos que comprende una zona de almacenado, una zona de recalentamiento y una zona de mantenimiento, provistas de largueros que conectan, en sentido transversal, una zona de enhornado y una zona de deshornado, comprendiendo las zonas de recalentamiento y de mantenimiento unos largueros fijos (6) de soporte de los productos y unos largueros de transporte (7) situados a cierta distancia de los indicados largueros de soporte fijos, estando los indicados largueros de transporte animados con un movimiento de traslación horizontal y un movimiento de levantamiento con relación a los largueros de soporte fijos, caracterizado porque la indicada zona de almacenado comprende unos 5 10 15 8 largueros de soporte (1) independientes de la solera (3) del horno y animados por un movimiento de traslación horizontal alternativo y unos largueros de transporte (2), móviles, del mismo tipo que los largueros de transporte de las zonas de recalentamiento y de mantenimiento. 2. Horno de almacenado, de recalentamiento y de mantenimiento de productos siderúrgicos según la reivindicación 1, caracterizado porque comprende unos medios para modular la velocidad de recorrido de los productos en la zona de almacenado, entre una velocidad nula en ausencia de una traslación horizontal de los largueros de soporte (1) y de transporte (2), y una velocidad máxima correspondiente a la combinación de cada una de las velocidades de cada grupo de largueros de soporte (1) y de transporte (2). 20 25 30 35 40 45 50 55 60 NOTA INFORMATIVA: Conforme a la reserva del art. 167.2 del Convenio de Patentes Europeas (CPE) y a la Disposición Transitoria del RD 2424/1986, de 10 de octubre, relativo a la aplicación del Convenio de Patente Europea, las patentes europeas que designen a España y solicitadas antes del 7-10-1992, no producirán ningún efecto en España en la medida en que confieran protección a productos quı́micos y farmacéuticos como tales. 65 Esta información no prejuzga que la patente esté o no incluı́da en la mencionada reserva. 5 ES 2 084 574 T3 6