Sistemas de sobrealimentación

Anuncio

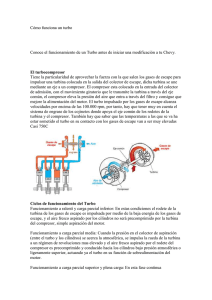

7/2/08 16:45 u n i d a d SAMunidad09 Página 408 9 SUMARIO Sistemas de sobrealimentación OBJETIVOS ■ Turbocompresores ·· Conocer el concepto de la sobrealimentación. ■ Compresores ·· Conocer los diferentes tipos de sobrealimentación. volumétricos ·· Conocer en profundidad los turbocompresores de geometría ■ Sistemas biturbo ■ Mantenimiento del turbo fija y variable. ·· Aprender la gestión electrónica de algunos sistemas sobrealimentados. ·· Identificar sobre vehículos los componentes de la sobrealimentación. SAMunidad09 7/2/08 16:45 Página 409 409 Unidad 9 - Sistemas de sobrealimentación 1 >> Introducción La aparición de la sobrealimentación dentro del motor ha conseguido mantener la potencia en condiciones adversas en donde la presión es más baja y la cantidad de mezcla que se introduce al motor es menor, como puede ocurrir en trayectos de montaña a gran altitud o zonas de altas temperaturas. Práctica 15 La sobrealimentación consigue aumentar el par motor y la potencia del vehículo sin variar la cilindrada ni el régimen del motor, ele vando el valor de la presión media efectiva del cilindro del motor. Así pues, solo se conseguirá aumentar el par y la potencia colocando en el interior del cilindro un volumen de aire (motores diésel) o de mezcla (aire y gasolina para los motores de gasolina) mayor que el que entra en una aspiración normal o natural (motores atmosféricos). Un motor sobrealimentado puede conseguir hasta un 40% más de poten cia que un motor de iguales características no sobrealimentado. Este aumento de potencia se debe tener en cuenta a la hora de fabricar los motores con el objetivo de evitar sobrecalentamientos del motor o presiones y temperaturas excesivas de encendido en la cámara de combustión provocados por la alta capacidad de entrega de aire y presión. De todas formas, se emplean dispositivos que limitan la velocidad máxima o rendimiento de potencia para evitar perjudicar al motor. Para realizar la sobrealimentación se necesita una máquina capaz de tomar el aire a la presión atmosférica y comprimirlo para conseguir una sobrepresión. Este trabajo se encomienda a los compresores. Los compresores se pueden clasificar de la siguiente forma: – Turbocompresores. Son de tipo centrífugo. Se suelen denominar como turbo y son accionados por los gases de escape (figura 9.1.A). – Compresores volumétricos. Son accionados de forma mecánica por el cigüeñal del motor por medio de correas o engranajes (figura 9.1.B). – Comprex. Son accionados de la misma forma que los compresores volumétricos. También llamados compresores de ondas a presión ya que la energía necesaria para la sobrealimentación es transmitida por contacto directo entre los gases de escape y los de admisión mediante ondas de presión. A BB 1 Comienzos del turbo La sobrealimentación de motores es muy antigua; existen patentes que son anteriores al siglo XX. El ingeniero suizo A. Büchi en 1905 patentó la primera idea similar a lo que es un turbocompresor y que completó en 1910 con un sistema idéntico a los que ahora se están utilizando. 1 2 3 Principales fabricantes de turbos 2 1 Gases de escape 9.1. Turbocompresor y compresor volumétrico. 2 Aire 3 Engrase Hay dos fabricantes principales a la hora de construir máquinas para sobrealimentar motores compresores: – Garret. – Kkk. También están IHI, MHI (Mitsubishi) y Holset. SAMunidad09 7/2/08 16:45 Página 410 410 2 >> El turbocompresor El turbocompresor es una bomba de aire diseñada para operar con la energía que normalmente se pierde en los gases de escape del motor. Estos gases impulsan la rueda de turbina (lado escape) que va acoplada a la rueda de compresor (lado admisión). Cuando giran, aportan un gran volumen de aire a presión, aumentando la presión en las cámaras de combustión del motor (figura 9.3). El turbocompresor es el más utilizado porque no consume potencia del motor y puede girar a más de 100 000 rpm. Se pueden clasificar en : 9.2. Situación del turbocompresor en el motor. – Turbocompresores de geometría fija. – Turbocompresores de geometría variable. 2.1 > Turbocompresor de geometría fija El conjunto turbocompresor está formado principalmente por una turbi na (2) y un compresor (1) (figura 9.4) que se encuentran introducidos en sus respectivas carcasas de forma opuesta y unidas ambas por un eje común (3). Tanto la turbina como el compresor contienen álabes para conseguir aumentar la presión de alimentación. En una parte anexa al turbo también se encuentra la válvula de descarga (4) wastegate, que se encarga de limitar la presión de sobrealimentación del turbo desviando una cantidad de gases de escape directamente al escape sin pasar por la turbina. Bombas de engrase en motores con turbo Las bombas de aceite de los motores sobrealimentados están sobredimensionadas al tener la misión adicional de lubricar el turbo. La carcasa de la turbina tiene forma de caracol para aumentar la velocidad de los gases haciéndolos incidir con mayor fuerza sobre sus álabes. Vocabulario La carcasa del compresor tiene el mismo aspecto que la turbina, pero sus condiciones de utilización son menos extremas en cuanto a temperaturas, pero son iguales en cuanto a la presión que se produce en ellas. Wastegate: literalmente significa puerta de paso. Colector de escape 1 3 2 Válvula reguladora de presión de sobrecarga Refrigerador de aire By-pass Rueda compresora Colector de admisión 4 Turbina Eje turbocompresor Filtro de aire 9.3. Funcionamiento básico del turbocompresor. 9.4. Estructura del turbocompresor. SAMunidad09 7/2/08 16:45 Página 411 411 Unidad 9 - Sistemas de sobrealimentación En la parte central se ubica el eje que une la turbina y el compresor. Este eje está sometido a altas solicitaciones mecánicas debido al giro y, además, debe soportar elevadísimas temperaturas (en torno a 900 oC). El eje se apoya en el turbocompresor por medio de cojinetes o rodamientos (turbos muy pesados) en sus extremos y está en contacto con el circuito de engrase (figura 9.5) para conseguir un perfecto movimiento del eje y una refrigeración debido a las altas temperaturas. La falta de una lubricación correcta puede provocar la destrucción del turbo en cuestión de minutos. De forma resumida se puede decir que al aceite que pasa por el turbo se le asignan dos principales tareas: 9.5. Circuito de engrase del turbocompresor. – Establecer una pantalla de estanqueidad entre los gases de escape, el aire introducido y las partes internas del turbocompresor. – Transportar una parte muy elevada del calor cedido por los gases de escape a la turbina. Rebaja en unos 200 oC las partes del turbo que están en contacto con el aceite. Para garantizar siempre la lubricación de los cojinetes, el motor no debe pararse inmediatamente después de haber efectuado recorridos a alta velocidad, recomendándose mantener el motor en ralentí durante un breve espacio de tiempo. Por otra parte, si las paradas son repetitivas con el motor en caliente se ocasionarán erosiones y desprendimientos de incrustaciones de las paredes del cuerpo central. 9.6. Válvula wastegate sobre el turbocompresor. Válvula wastegate Sistema de regulación de la presión del turbo La regulación de la presión de sobrealimentación permite suministrar al motor una presión límite variable de sobrealimentación, la cual está acorde con las condiciones de trabajo, tanto de solicitud de carga como a las climatológicas, temperatura del aire y presión atmosférica. Para ello, el turbocompresor dispone de una válvula mecánica wastegate (figura 9.6) encargada de regular la presión de soplado del mismo. Esta válvula está situada en derivación (by-pass) con el conducto de escape (figura 9.7). Está constituida por una cápsula sometida a la presión de sobrealimentación, una membrana y una cámara de presión con un muelle tarado. El accionamiento de esta válvula puede ser de tipo neumático o eléctrico. – Regulación de la presión por accionamiento neu mático. Durante el funcionamiento del motor en ralentí o carga parcial la velocidad de los gases de escape es moderada creando una presión de sobrealimentación en el tubo (1) que es incapaz de abrir la válvula (4) (figura 9.8). Cuando el motor gira a plena carga (elevadas revoluciones) la presión en el colector de admisión supera unos valores preestablecidos. Esta presión de soplado se transmite del colector de admisión a la válvula wastegate a través del tubo de conexión, que hace desplazar la membrana (2) y esta, a su vez, comprime el muelle (3) de la válvula (4) desplazándola de su asiento. 9.7. Regulación de la presión de sobrealimentación de forma neumática. Cerrada Abierta 2 1 3 4 6 1 5 Gases de escape Gases de escape 9.8. Posiciones de la válvula wastegate en función de la presión de sobrealimentación. SAMunidad09 7/2/08 16:45 Página 412 412 En esta situación parte de los gases de escape dejan de fluir por la turbina del turbocompresor, reduciéndose el efecto del compresor y disminuyendo la presión de alimentación en el lado de admisión. – Regulación de la presión por accionamiento eléctrico. La única diferencia con el sistema neumático es que se ha instalado una electrovál vula de regulación (figura 9.9) intercalada en el tubo de unión entre el colector y la válvula mecánica. Esta electroválvula para limitación de la presión de sobrealimentación es excitada por la unidad de control del motor y la señal que reciba va a variar en función de las señales que llegan a la unidad de control, como las revoluciones del motor, temperatura del aire aspirado, presión en el colector de admisión, posición del pedal del acelerador y transmisor altimétrico. 9.9. Electroválvula de limitación de la presión de sobrealimentación. A 1 Está compuesta (figura 9.10) por un bobinado eléctrico (3) que controla la posición de un inducido constituido por un émbolo (2) que, al desplazarse, puede cerrar el paso permanente que se establece entre A (colector de admisión) y B (conducto hacia la wastegate). Según el valor de la corriente recibida en el bobinado, el émbolo pasa a cerrar el conducto A y a establecer el paso directo entre C (presión atmosférica) y B. 3 2 B La presión de control con que se acciona la válvula wastegate viene determinada por la proporción de periodo de la señal. De esta forma se gestiona la cantidad de caudal de gases de escape que pasa a accionar la turbina del turbocompresor. La presión de control se obtiene por medio de la combinación de la presión atmosférica y la presión de sobrealimentación. 4 5 C Presión del turbo Presión atmosférica 1 Conector 4 Muelle 2 Émbolo 5 Válvula Cuando el motor gira a bajas y medias revoluciones (figura 9.11), la electroválvula de control deja pasar la presión de sobrealimentación que hay en el colector de admisión (conducto después del compresor) directamente hacia la válvula wastegate, cuya membrana es empujada para provocar la apertura de la válvula, pero esto no se producirá mientras que no se supere una presión de soplado suficiente para vencer la fuerza de tarado del muelle de la válvula. 3 Bobina 9.10. Esquema interno de una electroválvula de control de presión. Válvula reguladora de presión de sobrealimentación Intercooler Electroválvula para limitación de la presión de sobrealimentación Gases de escape Presión atmosférica Presión de sobrealimentación Presión de control 9.11. Regulación de la presión de control. Si las revoluciones aumentan demasiado, la fuerza de soplado abrirá la válvula y disminuirá el paso de gases de escape por la turbina, es decir, se disminuirá la sobrealimentación. También puede ocurrir que la unidad de control considere que la presión en el colector puede sobrepasar ciertos límites de funcionamiento (circulación en altitud, elevada temperatura ambiente o aceleraciones fuertes) sin que esto sea un riesgo para el motor. Para ello actuará sobre la electroválvula y comunicará el conducto de presión atmosférica situado antes del compresor (colector de admisión) con el de la válvula wastegate, manteniéndose esta cerrada por no vencerse la presión del muelle, y provocando un aumento de la sobrealimentación al entrar en contacto todos los gases con la turbina. SAMunidad09 7/2/08 16:45 Página 413 413 Unidad 9 - Sistemas de sobrealimentación Temperaturas de un turbo Las diferencias de temperaturas que se alcanzan a un lado y otro del turbo son muy notables (figura 9.12). En la turbina se pueden alcanzar temperaturas de 800 a 1 000 oC, mientras que en el compresor como máximo se alcanzan unos 80 oC. Esto hace que el eje común al que se unen tanto la turbina como el compresor esté sometido a temperaturas muy diferentes en sus extremos, lo cual dificulta el diseño y sobre todo la elección de materiales para su construcción. El turbo se refrigera principalmente por el aceite de engrase, y además por el aire de entrada del colector de admisión que recoge parte del calor que contiene el rodete compresor. Hay que destacar que esto último no es nada beneficioso para el motor, ya que el aire caliente hace dilatar el aire de admisión y descender su densidad, con lo que el rendimiento volumétrico del motor se ve seriamente perjudicado. 80o 65o 190o 140o 9.12. Temperaturas que sufre un turbo. Intercambiador de calor o intercooler Es un sistema compuesto por un intercambiador de calor en el que se introduce el aire calentado que sale del rodete compresor para enfriarlo antes de introducirlo en los cilindros del motor. El aire que incide sobre este intercambiador o radiador proviene del exterior durante la marcha del vehículo y consigue rebajar la temperatura del aire que pasa por el interior del intercooler unos 40 oC (el aire de admisión en motores turboalimentados puede alcanzar hasta 100 oC). Por tanto, se trata de un intercambiador de calor aire/aire. Con él se consigue aumentar la potencia y el par del motor debido al aumento de la masa de aire que entra en el cilindro como consecuencia de la subida de densidad del aire cuando este enfría. Otros efectos positivos resultantes de la utilización del intercooler son la disminución del consumo y de las emisiones contaminantes. En ciertos motores el intercambiador es de tipo aire/agua, es decir, al aire se le fuerza a pasar por un radiador por el que circula el agua del sistema de refrigeración. Ventajas e inconvenientes del turbocompresor de geometría fija A continuación se detallan de forma resumida las ventajas e inconvenientes que ofrece la utilización de un turbocompresor en un vehículo: Ventajas Inconvenientes – No consume energía en su accionamiento. – Fácil localización, sin accionamiento directo del eje – Mala capacidad de respuesta en bajas cargas por el po- del motor. – Reducido volumen en relación a su caudal proporcionado. – Gran capacidad de comprimir a altos regímenes y altos caudales. co volumen de gases. – Retraso en su actuación, por la inercia de la masa móvil y su aceleración mediante gases. – Alta temperatura de funcionamiento al accionarse con gases de escape. – Mayores cuidados de uso y mantenimiento. SAMunidad09 7/2/08 16:45 Página 414 414 2.2 > Turbocompresor de geometría variable Los turbocompresores de geometría variable tienen la característica de que a bajas revoluciones del motor se nota su efecto, eliminando el gran inconveniente de los turbocompresores de geometría fija. Primer turbo de geometría variable El primer vehículo que implantó en su motor el turbo de geometría variables fue el Fiat Croma en su motor de 2 000 cm3. 3 Son los más implantados en vehículos modernos. Su funcionamiento es similar a los de geometría fija, pero con la salvedad de que estos no necesi tan de una válvula de descarga, puesto que el sistema puede hacer disminuir el giro de la turbina y, por tanto, rebajar la presión a los valores preestablecidos en determinados modos de funcionamiento del motor. La gestión electrónica en este caso es la encargada de hacer disminuir o aumentar la fuerza que ejercen los gases de escape sobre la turbina. Con esto se consiguen tiempos de respuesta del turbo muy breves, además de velocidad de gases alta y un funcionamiento progresivo de la turbina desde bajos regímenes. 4 5 6 Para conseguir los efectos anteriormente expuestos se ha dispuesto en la turbina de escape del turbocompresor (figura 9.13) una corona (3) con un número de álabes móviles (2) en su periferia. La corona, a su vez, se encuentra unida a una varilla (6) y esta a una cápsula neumática (8) dividida en dos cámaras. 7 1 2 Teniendo en cuenta que la presión que ejercen los gases de escape está relacionada con el número de revoluciones del motor, se podrán obtener diferentes regímenes de funcionamiento de la turbina según la orientación que tomen las paletas o álabes móviles, es decir, se variará la sección de paso de los gases de escape. 8 1 Rodete turbina 2 Álabes 3 Plato o corona – Funcionamiento con bajos regímenes de rotación del motor (figura 9.14). En un turbocompresor convencional, en este estado de funcionamiento la presión que ejercerían los gases de escape sería baja, produciendo un giro lento de la turbina de escape y, como consecuencia, una presión de sobrealimentación mínima. Sin embargo, en un turbo de geometría variable, los álabes móviles se encuentran cerrados en su totalidad de forma que la sección de paso entre ellos es mínima. Esto hace aumentar la velocidad de los gases a su paso por ellos, creando una mayor velocidad de giro de la turbina y, por tanto, del compresor, aumentando la sobrealimentación en estos regímenes bajos. 4 Leva 5 Rodete compresor 6 Vástago o varilla roscada 7 Tuerca 8 Cápsula neumática 9.13. Turbocompresor de geometría variable. 2 1 Cápsula neumática 2 Plato o corona 1 3 2 4 3 9.14. Funcionamiento de un turbo de geometría variable a bajas revoluciones. 3 Álabe 4 Turbina SAMunidad09 7/2/08 16:45 Página 415 415 Unidad 9 - Sistemas de sobrealimentación – Funcionamiento con regímenes altos de rotación del motor (figura 9.15). Al aumentar la velocidad de giro aumenta de igual forma la velocidad de los gases de escape y, por tanto, su energía cinética. En esta situación, del mismo modo se eleva la velocidad del rotor del turbocompresor, aumentando la presión de sobrealimentación y actuando esta a través de un tubo de conexión sobre la membrana de la cápsula neumática, que hacer variar por medio del conjunto de varillas la posición de los álabes móviles. La posición final de los álabes móviles dependerá de la presión de sobrealimentación, estando estos totalmente abiertos (mayor sección de paso de gases) cuando se alcancen los valores máximos de presión establecidos. Con este aumento de la sección de paso de los gases de escape va a disminuir la velocidad con la que van a incidir en el rotor de la turbina, obteniéndose velocidades de giro del compresor iguales o inferiores a las conseguidas con regímenes bajos. 2 1 3 1 Electroválvula para la limitación de presión de sobrealimentación 1 Cápsula neumática 2 Plato o corona 2 Depresor para reglajes de álabes 3 Álabes 3 Álabes 4 Intercooler 9.15. Funcionamiento de un turbo de geometría variable a altas revoluciones. 5 Bomba de vacío Electroválvula reguladora de presión de sobrealimentación En los turbos de geometría variable la presión de sobrealimentación es regulada en función de un mapa de curvas características programadas en la unidad de control del motor, la cual excita correspondientemente la válvula electromagnética (1) para la limitación de la presión de sobrealimentación (figura 9.16). La presión de control, con la que el depresor (2) ac ciona las varillas que actúan sobre los álabes móviles (3), se determina en función de la proporción de periodo de la señal. A través de los álabes móviles se influye sobre el caudal de los gases de escape que actúan contra la turbina. La presión de control se consti tuye por una combinación de presión atmosférica y depresión . 3 2 4 1 5 Gases de escape Depresión Presión atmosférica Presión de control 9.16. Esquema de la regulación de sobrealimentación de un turbo de geometría variable. SAMunidad09 7/2/08 16:45 Página 416 416 Cuando el motor se encuentra en bajas revoluciones, la electroválvula de control es activada cuando recibe la señal de voltaje, cerrando el conducto que proviene de la admisión (presión atmosférica) y abriendo el de depresión (bomba de vacío), con lo que la membrana de la cápsula neumática es absorbida, actuando esta sobre el sistema de varillas y palancas desplazándolas hacia su izquierda (figura 9.17.A). En esta posición los álabes están dispuestos de forma que entre ellos exista la menor sección de paso que hace aumentar las revoluciones de giro de la turbina. Cuando el motor está en altas revoluciones la unidad de control deja de activar la electroválvula y hace desplazar el émbolo de la misma hacia la derecha cerrando el conducto de depresión y abriendo el conducto de presión del colector de admisión. En esta situación la propia presión hace desplazar en sentido de compresión a la membrana de la cápsula, desplazando esta hacia la derecha el sistema de varillas y palancas. En esta posición se desplaza al conjunto de aletas móviles a la posición de mayor sección de paso (figura 9.17.B). Con esto se reduce la velocidad de los gases de escape que pasan por la turbina de escape y, como consecuencia, se minimiza la presión de sobrealimentación de la rueda compresora. Existe una posición intermedia de la electroválvula en la cual se obtiene igualmente una posición equilibrada de sección de paso de los gases de escape entre los álabes móviles, correspondiendo esta situación a la de carga parcial del motor (figura 9.17.C). A Bajas revoluciones B Altas revoluciones C Carga parcial Electroválvula Cápsula neumática Álabes móviles 9.17. Estados de funcionamiento de la electroválvula para regulación de la presión de sobrealimentación. Las ventajas del turbocompresor de geometría variable con respecto al turbocompresor convencional se pueden resumir en la siguiente tabla: Ventajas – Mantienen la presión de sobrealimentación casi constante en todos los regímenes de funcionamiento. – Permiten conseguir un aumento de la potencia y del par entre un 10 y un 20%. – Mejoran el consumo de combustible y disminuyen la contaminación al tener una combustión más completa en todos – – – – los regímenes. Consiguen una curva de potencia muy progresiva. Aumentan la velocidad de los gases de escape que llegan a la turbina a altos regímenes. Consiguen un mayor par motriz a bajos regímenes. Consiguen una mayor potencia máxima a altos regímenes. SAMunidad09 7/2/08 16:45 Página 417 417 Unidad 9 - Sistemas de sobrealimentación 3 >> Compresor volumétrico Los compresores volumétricos son accionados mediante el cigüeñal, normalmente por una correa dentada o engranajes, pudiendo conseguir de 10 000 a 15 000 rpm. Se caracterizan por hacer circular el aire a mayor velocidad de la que proporciona la presión atmosférica, creando una acumulación de aire en el colector de admisión y, consecuentemente, una sobrepresión en el mismo. El compresor volumétrico más utilizado en el automóvil es el compresor de lóbulos, conocido también como de tipo roots. No disponen de válvula de descarga como en los turbocompresores, siendo la velocidad del motor la que limita la sobrealimentación. Su principio de funcionamiento se basa en aspirar aire e introducirlo en una cámara que disminuye su volumen. Está compuesto por dos rotores (figura 9.18), cada uno de los álabes, con una forma de sección parecida a la de un ocho. Los rotores están conectados por dos ruedas dentadas y giran a la misma velocidad en sentido contrario, produciendo un efecto de bombeo y compresión del aire de forma conjunta. 9.18. Estructura de un compresor roots. Este compresor consigue impulsar el aire a mayor velocidad (figura 9.19). Además los rotores no están en contacto el uno con el otro, ni cada uno de ellos con las paredes de la carcasa, siendo baja la estanqueidad del sistema y, por tanto, dando lugar a pequeñas fugas del aire. Carcasa Aire comprimido Lóbulos 9.19. Funcionamiento de un compresor de tipo roots. Con el fin de reducir los inconvenientes del compresor volumétrico de lóbulos se diseñó el denominado compresor lysholm (figura 9.20), formado por dos piezas helicoidales que giran engranadas entre sí. Aunque también es movido mediante correa por el cigüeñal, el rendimiento es algo superior al compresor roots, al disponer de un material que mejora el flujo de aire y que reduce su peso e inercia. Por otra parte, otro tipo de compresor que actualmente está en desuso pero que la marca Volkswagen lo utilizó en varios de sus modelos fue el de tipo G (figura 9.21).. Este compresor se caracteriza por no tener elementos de compresión y sí disponer de un conducto en forma de caracol que provoca un movimiento oscilante de dos piezas que forman un canal helicoidal. Una de las piezas es fija, mientras que la otra describe un movimiento circular (no rotativo) mediante una excéntrica. El movimiento de la parte móvil va reduciendo el volumen del canal espiral de manera que se Aire comprimido 9.20. Compresor lysholm. SAMunidad09 7/2/08 16:45 Página 418 418 fuerza al aire a salir por un extremo a mayor velocidad y presión. Los grandes inconvenientes de este sistema son sus problemas de lubricación y estanqueidad. Turbo comprex Este turbo ha sido el más utilizado por la marca de vehículos Mercedes, bajo la denominación compresor. De forma resumida, se detallan las ventajas e inconvenientes más importantes de los compresores volumétricos: Ventajas – Sobrealimentación racional y equilibrada en cualquiera de los regímenes de giro del motor. Entrada de aire – Se ponen en marcha en el mismo instante de arranque del motor. Además aumentan y disminuyen de régimen al igual que lo hace el motor. – Respuesta inmediata a la demanda del acelerador. No tiene efecto de retardo. Inconvenientes Salida de aire – Restan potencia al motor al ser accionados mecánicamente por el cigüeñal. Se cifra la pérdida en un 10% de la suministrada por el motor. – Bajo rendimiento según se aumenta la presión. – Son de gran tamaño dificultando su instalación en el motor. 9.21. Compresor de Tipo G. 4 >> Compresor comprex Este tipo de compresores recibe el nombre de comprex por la forma de realizar la técnica de funcionamiento cambiador de la onda de presión. Se empezaron a implantar en los vehículos para mejorar las características del turbocompresor en bajas revoluciones del motor. El principio de funcionamiento de estos tipos de compresores se basa en transmitir por contacto directo al aire del colector de admisión los residuos de energía de presión contenidos en los gases de escape por medio de las finas paredes radiales de un tambor que recibe movimiento del cigüeñal del motor (figura 9.22). En este caso, la absorción de potencia del motor es mínima ya que el accionamiento tiene como único objetivo mantener al rotor en movimiento giratorio. La función de compresión la siguen realizando de forma exclusiva los gases de escape. Gases de escape Tambor Accionamiento Su régimen de funcionamiento máximo está en torno a los 15 000 o 20 000 rpm, produciéndose a partir de aquí un descenso notable de su rendimiento. Aire A continuación, se detallan las ventajas e inconvenientes de este tipo de compresor: 9.22. Compresor comprex. Ventajas Inconvenientes – No consume energía en su accio- – – – – – namiento. – Respuesta inmediata al acelerador. – Incremento notable del par desde bajas vueltas. Gran tamaño del equipo. Produce mucho ruido. Mala localización por la necesidad de accionamiento mediante el motor. Mala aplicación a motores de gasolina por un límite de giro muy pequeño. No tiene posibilidad de alejar los gases de escape de la admisión; excesiva proximidad entre los mismos. SAMunidad09 7/2/08 16:45 Página 419 419 Unidad 9 - Sistemas de sobrealimentación 5 >> Sistemas biturbo Los sistemas biturbo son montajes de dos turbos en vehículos de elevadas prestaciones. Son sistemas avanzados de gasolina biturbo que cuentan con dos turbos en línea, uno compuesto por un turbo centrífugo y otro por un compresor arrastrado por el motor. La combinación de los turbos y su fase de trabajo está condicionada al par solicitado en cada momento. Con esta información la unidad controla: – Trabajo del compresor, acoplando o no el mismo. – Mariposa by-pass. – Válvula de control de presión del turbo centrífugo. 1 Aire fresco 2 Filtro de aire 3 Compresor 4 Correa del compresor 5 Embrague magnético 6 Válvula de recirculación 1 3 4 2 Los tres elementos específicos del sistema son (figura 9.23): 12 5 – El turbo centrífugo, que funciona por acción de los gases de escape. Es de geometría fija y su válvula de descarga es accionada de forma neumática. – El compresor de lóbulos o roots, que funciona arrastrado por una correa desde el cigüeñal. Este permite aportar un volumen de aire extra cuando el régimen del motor es bajo, ya que el volumen es forzado por su propio mecanismo. Su activación depende de la unidad de 6 control que, en función de las necesidades, aplicará o 9.23. Sistema biturbo. no una tensión al electroembrague del compresor. – La mariposa by-pass, que es conmutada para desviar el flujo de aire en función de las necesidades. Es decir, conmutará el aire para que este proceda directamente del exterior o bien a través del compresor. El sistema puede funcionar en los siguientes modos: – Funcionamiento sin carga. Ocurre cuando el motor gira a un régimen bajo sin petición de carga; entonces la unidad desactiva el mando del acoplamiento del compresor, provocando que este no gire y, por tanto, que no haya pérdidas por arrastre. La mariposa de by-pass se encuentra abierta, permitiendo el paso de aire a presión atmosférica sin pasar por el compresor. – Petición de carga con régimen bajo-medio. En este estado la unidad de control activa el electroembrague del compresor, de forma que este se acopla y gira. Esto provoca un aumento del volumen de aire que permite aumentar rápidamente el rendimiento del motor. La mariposa de by-pass está cerrada permitiendo el paso del aire a través del compresor. Una vez adquiridas las condiciones de trabajo necesarias, entra en juego el efecto de trabajo del turbo centrífugo, permitiendo aportar el volumen solicitado a un régimen mayor. – Petición de carga con régimen medio-alto. Aquí, si la velocidad del turbo centrífugo es suficiente, la unidad de control no activará el compresor, pero en caso necesario sí lo activará. Además, la válvula by-pass se encuentra abierta no permitiendo el paso del aire por el compresor. Si la unidad activa al compresor al mismo tiempo modula la señal sobre la mariposa. En la figura 9.24 se ven representadas las fases de trabajo en función del régimen del motor y la presión media efectiva, indicando el funcionamiento solo como turbo o con la ayuda del compresor. 13 9 8 10 11 7 7 Turbocompresor 8 Válvula de descarga 9 Intercooler 10 Catalizador 11 Escape 12 Mariposa by-pass 13 Mariposa de admisión bar 24 20 1 2 16 3 12 8 4 1 000 2 000 3 000 4 000 5 000 6 000 7 000 rpm 1 Compresor en continuo 2 Compresor en modo no regulado 3 Turbo en continuo 4 Modo atmosférico 9.24. Fases de trabajo de un sistema biturbo. Presión media efectiva en función de las revoluciones del motor. SAMunidad09 7/2/08 16:45 Página 420 420 Técnica Mantenimiento del turbo ·· Debido a las altas solicitaciones térmicas y mecánicas a las que está sometido un turbo es imprescindible realizar una serie de actuaciones en el motor para evitar averías en el sobrealimentador. Estas se pueden resumir en los siguientes aspectos: – Evitar arranques en frío bruscos, ya que la presión de aceite de funcionamiento normal tarda en alcanzarse un breve espacio de tiempo. – Después de largos recorridos, dejar en ralentí el vehículo durante aproximadamente 2 minutos, para disminuir la temperatura del turbo. – Reducir la carga del vehículo momentos previos a la parada del mismo con objeto de refrigerar los puntos más calientes. – Sustituir el aceite y filtro en los tiempos establecidos por el fabricante para evitar la formación y acumulación de residuos en el aceite. Se recomienda la utilización de aceites sintéticos que mejoran la refrigeración y lubricación. – Cualquier manipulación sobre el sobrealimentador debe ser producida por personal cualificado. Aún siguiendo las normas generales de mantenimiento de un vehículo para la conservación del turbo, se pueden dar en el propio componente las siguientes averías más usuales: – Problemas relacionados con la lubricación por falta de la misma, desgaste de tipo axial, etc. – Entrada de cuerpos extraños en su interior, arrastrados por el aceite. – Temperaturas de funcionamiento extremas. Casos prácticos Verificación de la electroválvula de control de la presión de sobrealimentación ·· Realiza las comprobaciones necesarias para verificar el correcto funcionamiento de la electroválvula de control de la presión de sobrealimentación. Solución ·· Para hacer esta comprobación puedes utilizar los siguientes aparatos: – Polímetro. Se comprueba su resistencia conectando el ohmnímetro a los terminales correspondientes del módulo o a los del actuador. Verifica que la lectura está comprendida entre los valores especificados en la ficha de diagnóstico. – Osciloscopio. Debes obtener una señal cuadrada (figura 9.25) en ralentí con un tiempo aproximado de activación, por ejemplo de 2,25 ms en un motor TDI de 110 CV. Si aparece esta señal, es indicativo de que el módulo trabaja y la bobina está correcta. Al acelerar, la base de tiempo varía hacia aproximadamente 1,5 ms en función de la carga. 9.25. Señales de mando de una electroválvula de control de la presión de sobrealimentación en ralentí y acelerado. SAMunidad09 7/2/08 16:45 Página 421 Unidad 9 - Sistemas de sobrealimentación 421 Actividades finales .: CONSOLIDACIÓN :. 1·· ¿Cuál es el objetivo de la sobrealimentación de los motores? 2·· Haz una clasificación de los sistemas de sobrealimentación y explícalos brevemente. 3·· ¿Qué es y qué misión cumple la válvula de descarga wastegate? 4·· ¿Qué dos principales objetivos cumple el aceite de engrase que circula por el turbocompresor? 5·· ¿Cómo se produce la regulación de la sobrealimentación por accionamiento neumático en un turbo de geometría fija? 6·· Indica las temperaturas aproximadas que se producen en la turbina y compresor de un turbo. 7·· ¿Para qué sirve un intercambiador de calor en un sistema de sobrealimentación? 8·· ¿Cuáles son los inconvenientes de un turbo de geometría fija? 9·· ¿Qué objetivos principales se obtienen con un turbo de geometría variable? 10·· ¿Cuál es el principio de funcionamiento de un turbo de geometría variable? 11·· ¿Qué efecto tiene la presión de control en circuito de sobrealimentación con turbo de geometría variable? 12·· ¿Qué ventajas ofrece un turbo de geometría variable? 13·· ¿En qué basa su funcionamiento un turbo volumétrico de tipo roots? 14·· ¿Cuáles son las ventajas de un compresor volumétrico? 15·· Cita el mantenimiento básico que se debe realizar sobre un turbo. 16·· ¿Cuáles son los modos de funcionamiento en los que puede trabajar un sistema biturbo? .: APLICACIÓN :. 1·· Identifica los componentes principales de un circuito de sobrealimentación en un motor con accionamiento mecánico de los elementos y en otro con accionamiento eléctrico. 2·· Lleva a cabo el desmontaje, comprobación y montaje de un turbo de geometría fija y otro de geometría variable. 3·· Comprueba el funcionamiento correcto de una válvula wastegate controlada por accionamiento neumático. 4·· Comprueba el correcto funcionamiento de una electroválvula de limitación de la presión de sobrealimentación. 5·· Comprueba la presión de engrase en la zona del turbo con el motor en frío y en caliente. SAMunidad09 7/2/08 16:45 Página 422 422 Caso final Fallo de la regulación de sobrealimentación ·· Un motor 1.9 TDI sufre una pérdida constante de potencia que se manifiesta en gran medida cuando el motor va a plena carga. Solución ·· En un sistema de sobrealimentación gobernado por la unidad de control de motor, la centralita EDC (Electronic Diesel Control) va grabando todas las fases de funcionamiento del motor. Se puede dar el caso de que la unidad de control desactive el sistema de regulación de la presión de sobrealimentación, con la consiguiente pérdida de par y de potencia del motor. Recuerda que la unidad de control regula la presión de alimentación en función de las señales que recibe de los siguientes captadores: – – – – – Revoluciones del motor. Temperatura del aire aspirado. Presión en el colector de admisión. Posición del pedal del acelerador. Transmisor altimétrico. Una vez analizadas las señales de los anteriores sensores, determina la presión de sobrealimentación que se necesita y activa en su justa medida la electroválvula de limitación de la presión de sobrealimentación. La centralita va a comparar el valor del sensor de presión en el colector de admisión con el valor nominal calculado. En caso de no corresponder ambos datos, se produce un fallo de regulación de la presión de sobrealimentación que queda grabado en la unidad de control y que tiene como consecuencia la desactivación de la regulación de la sobrealimentación, con la consiguiente pérdida de par y de potencia. Los posibles fallos pueden deberse a los elementos que componen el circuito de sobrealimentación y sobre los que vas a realizar las pertinentes pruebas: – Tubos de vacío. Verifica que los tubos flexibles guardan una total estanqueidad y que no se encuentran deshilachados o deformados (figura 9.26). – Control de fugas entre partes mecánicas. Comprueba que no hay pérdidas en la junta entre motor y turbocompresor. – Válvula de descarga, wastegate. Verifica que el muelle cierra en su totalidad y que al introducir presión en la cámara superior la membrana abre la válvula a la presión preestablecida por el fabricante, modulando la membrana en función de la presión ejercida sobre ella. 9.26. Comprobación de los tubos flexibles de la electroválvula. SAMunidad09 7/2/08 16:45 Página 423 423 Unidad 9 - Sistemas de sobrealimentación Control de la presión del turbo Sigue los siguientes pasos para verificar la presión del turbo: – Desconecta el tubo de presión que va desde la válvula de descarga al colector de admisión e intercala un manómetro de presión. – Lleva al motor a su temperatura de funcionamiento. – Consigue el máximo régimen de giro del motor en vacío y comprueba en el manómetro que se alcanza la presión prescrita por el fabricante. Comprobación de la electroválvula reguladora de vacío Para verificar que la bomba o depresor genera vacío sitúa un vacuómetro a la salida de la bomba y comprueba con el vehículo en marcha que a medida que aumenta el vacío aumenta proporcionalmente la tensión de alimentación de la electroválvula. Comprobación de la electroválvula reguladora de presión Son cuatro las comprobaciones que debes realizar sobre esta electroválvula: – Comprueba que le llega alimentación desde la unidad de control, siendo el valor obtenido de 12 V aproximadamente. Para realizar esta prueba el relé de control de motor debe estar montado y funcionando correctamente. – Comprueba que la resistencia de la válvula esté entre los 25 y 45 Ω aproximadamente (en algunas electroválvulas la resistencia varía entre 14 y 20 Ω) (figura 9.27). – Con la ayuda de dos manómetros, comprueba que la presión entre la válvula wastegate y la electroválvula es menor que la obtenida entre el colector de admisión y la entrada de la electroválvula cuando esta está activada. – Con el vehículo en marcha, comprueba que el porcentaje dwell es creciente sobre un oscilograma con el aumento de presión en el colector de admisión (figura 9.28). La señal cuadrada obtenida es pulsatoria de frecuencia fija y con relación de fase variable. Es decir, cuanto mayor es el tiempo de puesta a masa de la electroválvula (porcentaje dwell), mayor presión de soplado existe. Voltios 1 2 Tiempo 1 % dwell reducido. Baja tensión de soplado 2 % dwell elevado. Alta presión de soplado 9.27.Comprobación de la resistencia de la electroválvula. 9.28. Oscilograma de señal de mando de la electroválvula de control de sobrealimentación. SAMunidad09 7/2/08 16:45 Página 424 424 Ideas clave SOBREALIMENTACIÓN Por accionamiento centrífugo Turbocompresores De geometría fija Válvula wastegate De geometría variable Regulación de la presión de forma: – Neumática – Eléctrica Por accionamiento mecánico Compresores volumétricos Compresor roots Compresor lysholm Compresor G Comprex SAMunidad09 7/2/08 16:45 Página 425 R E V I S TA D E E L E C T RO M E C Á N I C A Unidad 9 - Sistemas de sobrealimentación SOBREALIMENTACIÓN DE MOTORES En la sobrealimentación de motores, cuanto mayor sea la eficiencia adiabática, mejor será, en principio, el rendimiento final del sistema. P artiendo de la propia función de los sistemas de sobrealimentación, todos ellos son compresores, puesto que están destinados a comprimir el aire. Ahora bien, solo se suelen denominar compresores a aquellos sistemas que, mediante elementos mecánicos, toman la fuerza del propio motor –habitualmente del cigüeñal– para realizar su trabajo. Técnicamente se denominan también compresores volumétricos y, debido a su conexión con el motor, también se conocen como compresores mecánicos. Mientras, los compresores centrífugos generan su fuerza, por norma general, gracias a los gases de escape; son los habitualmente denominados turbo. La evolución de los sistemas de sobrealimentación solo ha sido posible gracias a la mejora en los materiales. Más importante resulta este aspecto en el caso de los turbo. Y es que los compresores, al girar con el cigüeñal, tienen un régimen de funcionamiento muy inferior al de los turbo. Estos últimos pueden llegar a regímenes de giro superiores a las 130 000 revoluciones por minuto, alcanzando unas temperaturas de funcionamiento que, incluso hoy, llegan a poner al rojo vivo algunos de sus componentes. De hecho, uno de los cuidados requerido por los turbo es el de evitar apagar el motor justo después de haber exprimido su potencial. Esto se debe a que, por las altas temperaturas alcanzadas, el aceite que lubrica el eje de la turbina puede deteriorarse si no se le da un tiempo de recuperación. Las últimas realizaciones son menos delicadas en este sentido también por la mejora de los lubricantes y por solucio- nes como, por ejemplo, la lubricación de dicho eje. Tanto los turbo como los compresores mecánicos tienen defensores y detractores. El turbo-lag y la poca eficacia del turbo a pocas revoluciones venía a estar entre sus características negativas, mientras que la menor capacidad para aumentar la potencia final así como su mayor complejidad técnica suponen las pegas más habituales para los compresores. Hoy, con la incorporación de sistemas electrónicos capaces de gestionar los turbo de geometría variable dependiendo de las revoluciones e, incluso, con la existencia de los turbo trabajando en paralelo, las pegas de este sistema se han minimizado mucho, habiendo alcanzado una difusión mucho mayor que cualquier otro sistema de sobrealimentación. Fuente: www.periodistamotor.com 29/07/2007