Descargar el archivo PDF

Anuncio

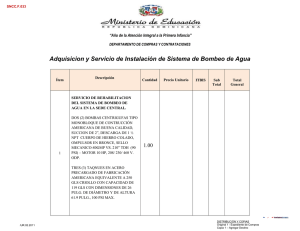

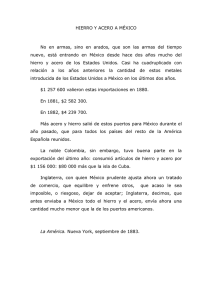

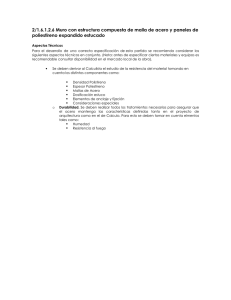

Revista Infraestructura Vial / LanammeUCR / ISSN: 2215-3705 / Volumen 16 / Número 28 / Octubre, 2014 / p.p. 25-32 STOCHASTIC ANALYSIS OF ANÁLISIS ESTOCÁSTICO CONTINUOSLY REINFORCED DE PAVIMENTOS DE CONCRETO CONCRETE PAVEMENTS CON REFUERZO CONTINUO Fecha de recepción: 19 de mayo de 2014 Fecha de aprobación: 16 de julio de 2014 Ing. Fabricio Leiva Villacorta, PhD. Ing. Adriana Vargas Nordcbeck, PhD. Laboratorio Nacional de Materiales y Modelos Estructurales (LanammeUCR) Costa Rica [email protected] Laboratorio Nacional de Materiales y Modelos Estructurales (LanammeUCR) Costa Rica [email protected] RESUMEN Los pavimentos de concreto con refuerzo continuo son pavimentos de uncertainty. The objectives of this study were to evaluate the design concreto reforzados longitudinalmente con barras de acero y construidos methodology for continuously reinforced concrete pavements using sin el corte de juntas transversales de contracción. En este pavimento a probabilistic analysis and to evaluate the variability of the design resulta importante controlar el espaciamiento de grietas, ancho de grietas parameters: crack spacing, crack width and steel stress. To accomplish y nivel de esfuerzos en el acero a manera que se mantengan dentro de these objectives, the variability of the material properties and slab thickness ciertos límites que garanticen el buen desempeño del pavimento. was included through the Monte Carlo simulation method for a case study. La consideración de la variabilidad de las propiedades de los materiales KEY y la variabilidad en el espesor de la losa mediante un análisis estocástico reinforcement, Monte Carlo simulation. WORDS: stochastic analysis, rigid pavements, continuous puede servir al proceso de optimización del diseño y la reducción de la incertidumbre. Los objetivos de este estudio son el de evaluar la metodología de diseño de pavimentos de concreto con refuerzo continuo usando un análisis probabilístico y evaluar la variabilidad de los parámetros de diseño: espaciamiento de las grietas, el acho de las grietas y el esfuerzo en el acero. Para esto, se incorporó la variabilidad de las propiedades de los materiales y la variabilidad en el espesor de la losa mediante la metodología de simulación de Monte Carlo para un INTRODUCCIÓN En pavimentos de concreto con refuerzo continuo el refuerzo asume todas las deformaciones y específicamente las de temperatura, con lo cual se eliminan las juntas de contracción. En este tipo de pavimento, se permite que el concreto se agriete en forma aleatoria como resultado de cambios de volumen derivados caso de estudio. de variaciones de temperatura y humedad. Sin embargo, el PALABRAS CLAVES: análisis estocástico, pavimentos rígidos, refuerzo restricción de la capa de base a manera de que se mantenga la continuo, simulación de Monte Carlo. transferencia de carga y la integridad del pavimento. Las grietas agrietamiento se controla mediante el refuerzo de acero y la en este tipo de pavimento aparecen típicamente cada 1.1 a ABSTRACT Continuously reinforced concrete pavements are rigid pavements that are reinforced with steel bars in the longitudinal direction and are built without transverse joints. In this type of pavements it is important to control crack 2.4 m (3.5 a 8 pies) (Huang 2004) y se mantienen controladas gracias a una armadura de acero continua en el medio de la calzada, diseñada para garantizar el buen comportamiento de la estructura del pavimento spacing and width, as well as the stress level in the steel bars so that Las variables que controlan el diseño de pavimentos de concreto these parameters remain within a range that will ensure good pavement con refuerzo continuo son: el espaciamiento de las grietas, el performance. ancho de las grietas y el esfuerzo en el acero. Estas variables Considering variability of material properties and slab thickness through a stochastic analysis may help optimize the design process and reduce deben ser controladas para optimizar los recursos y el desempeño de la estructura de pavimento. La consideración de la variabilidad de las propiedades de los materiales y la variabilidad en el espesor Revista Infraestructura Vial / LanammeUCR / ISSN: 2215-3705 / Volumen 16 / Número 28 / Octubre, 2014 25 de la losa mediante un análisis estocástico puede servir al proceso Un generador de números variables fue utilizado para el de optimización del diseño y la reducción de la incertidumbre. cálculo de variable aleatorias utilizando la metodología de Box Una de las metodologías más comunes para análisis de variabilidad y confiabilidad es la simulación de Monte Carlo (Harr, 1987). Esto implica reproducir artificialmente cada distribución probabilística de la variable de entrada, introduciendo los valores en la función, y la obtención de la distribución de salida. La principal ventaja de este método es que se determina la distribución de probabilidad completa de la variable aleatoria dependiente. En pavimentos, esta aleatorias independientes con una distribución normal con S = - 2ln(U1) • cos (2πU2) 1 1. desviación típica S1 = (2πU S1 =- 2ln(U ) • cos (2πU - 2ln(U 1) •1cos 2) 2) S1 = - 2ln(U1) • cos (2πU2) S2 = - 2ln(U1) • sin (2πU2) (1) (2) donde U1 y U2 son números aleatorios en espesores de capa (Laszlo, 2012), en diseño de pavimentos S2 = (2πU S2 =- 2ln(U ) • sin (2πU - 2ln(U 1) •1sin 2) 2) S2distribución sinutilizaron (2πU2las ) ecuaciones X=a =- µ2ln(U σ1a)S•1se Para variables con normal, a+ flexibles (Timm y otros, 1999) y desempeño de pavimentos 3 y 4 para generar variables aleatorias normalmente distribuidas. metodología ha sido incorporada en la evaluación de la variabilidad flexibles (Lu y otros, 2003). Una de las más recientes y reconocidas aplicaciones de la metodología Monte Carlo se encuentra en la Guía Mecanística-Empírica MEPDG (ARA Inc., 2004) la cual Xaµ=a1)+ µ•aσcos +a Sσ1(2πU S1 = -X2ln(U a= a S1 2) X = µ + σ b X =b µ +b S 2 S σ S1 = - 2ln(U a 1) •a cos (2πU a 1 2) (3) Xb = X µ=b + µ σ+b Sσ2 S (4) b b b 2 Xb =)µ•bsin + b S2 2) S2 = - 2ln(U σxσ(2πU 1 ln σ = +1 ) S2 = - y2ln(U1) • sin µx (2πU 2 2 2 μ = promedio deSla variable (2πU2) - 2ln(Uσ1x) •σcos 1= x+ 21 ln σ = ln σ = + 1 ) y Objetivo SX1a == yµ-a2ln(U + σaµS1)1 µ •σcos (2πU x xx σ = desviación estándar de la ln variable σy = +1 2 Los objetivos de este estudio son el de evaluar la metodología Xa = µa + σa S1 µσx 2 de diseño de pavimentos de concreto con refuerzo continuo = ln(µ - y Para variables con µdistribución el promedio y la + σxb)S1lognormal, SX2b ==y µ-b2ln(U )2 • 2sin (2πU2) usando un análisis probabilístico y evaluar la variabilidad de los desviación estándar fueron convertidos al espacio logarítmico 2 2 SX2bµ== =µ-bln(µ y σ(2πU + σb) S1-)2 •σsin 2ln(U y 2) parámetros de diseño: espaciamiento de las grietas, el ancho de µ = ln(µ ) con las ecuaciones 5 y 6.y 2 x x 2 σ2y µy =µln(µ ) las grietas y el esfuerzo en el acero. 2 x +σ S y y 3 XcX=a = eµ σa + σa S12 σy = Xln= µ x+ 2σ+ S1 a a 1 σaµxxyyS+σ µ µy+σ 3 yS3 Alcance lnce= (5) σy =Xc = +1 X e µµ y+σ yyS 4σ µ + S µ +σ S y 3 XdXX = e x b= b b 2 Para cumplir con el objetivo de este estudio se consideró una c=e Xb = µb + σb S2 incorporación de la variabilidad de las propiedades de los µy+σµyyS+σ Xd = Xde= e 4σyyS24 materiales y la variabilidad en el espesor de la losa mediante (6) µy = ln(µ ) -µ +σyS24 2 1.15 6.70 x ft Xd = e y σ2σ la metodología de simulación de Monte Carlo. Inicialmente se yα 2.19 s 1.32 1 +µy = σyln(µ = x)ln1- + x 2 + 1(1 + φ) donde σ2α consideró un escenario con datos de entrada para evaluar los 1000 µ 6.70 2 xx c +1.15 σf y5.20 =f 6.70ln 1 1.15 X = α t 2.19 2.19 s αs parámetros de diseño a nivel determinístico. Finalmente, con el t µ 1.32 6.70 1.32 1en+αX 1 + (11.15 )1.79 x μy = promedio espacio 1w+= efµlog 1 + +(1φ+ y+σyS3 φ) α 2α t(1 + P) 4.60 c 1000 análisis probabilístico se determinó la probabilidad de falla, el s 11.32 + 11000 + c1000(1Z)+ φ)2.19 + µy+σyS3 1 +(1c2α X =X = 1000 5.20 Xc =1000 een5.20 nivel de confianza y el ajuste en el espesor de losa para optimizar σy = desviación estándar espacio log 2α σ 2c X =1 + αw αwµ = 4.60 4.60 y 1.79 ln(µ ) ) ( 1 + α yµ(y5.20 el diseño de la estructura. 1+σ+y(1SP Z) Z)1.79 ( 121000 + 1000 4 +x P) 1σ+ X = e 1000 y w 2 1.79 Variables aleatorias independientes y S4 también obtenidas d µ = ln(µ )S3- 4.60 1 + 1000 1 + P) 6.53 (1 + 1000Z) y µy+σ( yS4 x = e 2 de las ecuaciones X 11000 y 2 fueron utilizadas para generar variables d f 0.00932por 1medio + det las ecuaciones (1 + φ)2.20 METODOLOGÍA aleatorias lognormales 7 y 8. 6.70 1.15 1000 µ +σ S y y 3 6.53 6.53 ft Xc = e f4.91 α CW = t yfsSt3 1.15 1.32 10.00932 µy+σ 6.70 1 + + 0.00932 )φ2.19 +φ+ (7) Simulación de Monte Carlo (6.53 )φ2.20 + 2α 1(1+4.55 ( )2.20 1 ft1 +X1c σ=+w1e1000 α 1000 f 2.19 s ( ) c t 2.20 1000 1 + P 1.32 11 ++ (1(1+ +φ)φ) 0.00932 X = CWCW =1 +=1000 La simulación de Monte Carlo es una técnica que combina 5.20 1000 µy4.91 +σ S4 y4.91 2α (8) 1000 X = e c α d σ w X = 1CW 4.55 4.551.79 conceptos estadísticos (muestreo aleatorio) con la capacidad wy+σ( + = 15.20+X1(1 ++=wPeσ)µ4.60 4.91 ) S14 +(11000 ) Z y( P+ P) αw σw4.60 d 0.425 4.09 1000 1.79 4.55 donde 1 + 1000 que tienen los ordenadores para generar números pseudo1(1++f1000 ) ( ( P 1 + 1000 1 +∆TP)Z) t 1000 1 + 1000 47300 1+ aleatorios y automatizar cálculos (Samik, 2008). Para este caso 6.70 1.15 μy = promedio en espacio f1000 log 4.09 4.09 αs100 0.4250.4252.19 t la metodología se utilizó para simular la variabilidad en las 1.15 σs = 1.32 1 + 3.14 ft 6.70 1 + ∆T ∆T (1 + φ) ft+ fft 2.746.53 α 1000 0.4252.19 4.09 2α 47300 1 + s+ 1 + 47300 1 1 σ 0.494 c propiedades de varios materiales. 1.32 w 1 + 1en +(1( +100 σy = desviación espacio 2.20 ( ft t) 1log ∆T 1 + φ) X =10.00932 ( ) 1000 1 + P 1000 Z 100 + estándar 1000 6.53 + ) 5.20 12α 1000 47300 1++c φ 1 +1000 σs = f 1000 σ = α t 2.20 w 3.141000 Xs = 0.00932 4.60 1.79 100 1 +5.20 (14.91 CW 1σ+w σ 3.14 0.494 +2.74P)(2.74(1 (+1 φ+) 1000 Z)0.494 σs = = ww ( α 1000 ) ) 3.14 1000 1 + P 1 + 1000 Z ( ) ( ) 1 + 4.60 1 + 1000Z 1.79 ++ σ σw 1(1 ++ PP)2.74 4.55 CW = 111000 4.91 (1)+ P)((1 + 1000Z))0.494 +w ( 1 + P 14.55+ 1000Z 1000 1 + 11000 σ 1000 w 1000 1 +43.5E (1 + P) c / Número 28 / Octubre, 2014 Revista Infraestructura Vial / LanammeUCR / ISSN: 2215-3705 100016 SC /=Volumen + 488.6 6.53 6 4.09 f 10 t ∆T 0.425 2.20 f 6.53 (1 + φ) 0.00932 t c1 + 43.5E 43.5E 47300 0.425 2.20 1 f+t 4.09 1000 S 1= +c 488.6 S += incorpora el análisis de variabilidad y determina la confiabilidad del diseño y desempeño de la estructura de pavimento. 26 & Muller (1958). Las ecuaciones 1 y 2 definen las variables donde 2 Xa = µa + σa S1 Xb = µb + σb S2 Estas ecuaciones valores que S = -fueron ) • cos para (2πUproducir ) 2ln(Uutilizadas 1 1 2 representan S = la variabilidad de espesor de la losa, módulo de 1 - 2ln(U1) • cos (2πU2) reacción de la subrasante, módulo del concreto y el coeficiente σy = térmico del S concreto. = - 2ln(U 1 1) • cos (2πU2) S2 = - 2ln(U1) • sin (2πU2) S2 = de - 2ln(U Ecuaciones análisis 1) • sin (2πU2) La Figura 1 muestra parte de los parámetros críticos de diseño de S2 = X-a2ln(U = µa 1+) •σsin a S1 (2πU2) pavimentos con refuerzo continuo. Para este tipo de pavimento X = µa + σagrietas S1 de contracción térmica que se espera quea se generen ln σx µx µy = ln(µx) - 2 +1 σy2 2 se controlan y diseñan un espaciamiento y un Xb = µpara σb Stengan b + que 2 Xa = µa + σa S1 ancho definidos. entre grietas se controla para Xb =Elµespaciamiento b + σb S2 Xc = eµy+σyS3 minimizar el escalonamiento y el desprendimiento del concreto. µbgrietas + σσb tengan S2 Se diseña para X que una separación máxima b =las 2 ln σyy =una separación + 1 de 1.1 m (3.5 pies). de 2.4 m (8 pies) mínima 2x σx µx σy = ln +1 2 µx se controla El ancho de las grietas para minimizar el σ x escalonamientoσy evitar la penetración ln + 1de agua relacionado con y= x σy2de grieta permisible es de el bombeo de finos. El ancho µ máximo µy =Finalmente, ln(µx) - 2 el esfuerzo en el refuerzo de 1.0 mm (0.04 pulg). σy 2 µy =para ln(µprevenir x) acero se controla plásticas (Huang 2deformaciones 2 σ 2004) mediante una limitación del yesfuerzo aplicado del 75% µy = ln(µ x)del yS3 acero. Las ecuaciones 9 a 11 del esfuerzo últimoX ac = tensión eµy+σ 2 3 se utilizan para de grietas, ancho de Xccalcular = eµy+σelySespaciamiento grietas y el esfuerzo aplicado en el acero. µy+σyS4 XXcd==eeµy+σyS3 EspaciamientoXde = grieta eµy+σyS4 d X = eµy+σyS4 Figura 1. Elementos críticos deddiseño. donde ft = X 1.32 1 + = ft 1000 6.70 1+ αs 2αc 1.15 (1 + φ)2.19 Esfuerzo a tensión a los 28 días del concreto, psi 5.20 αw 1000 ( )4.60 ( )1.79 1 +entre coeficiente 1 +térmico P 1 acero + 1000 αs/αc = razón del y elZcoeficiente térmico del concreto (5 x 10-6 pulg/pulg/°F) Φ = diámetro de la barra de acero, pulg 6.53 ft 0.00932 (1 +psiφ)2.20 σw = esfuerzo vertical de1 la+carga aplicada, 1000 CW = 4.91 P= cantidad de acero σtransversal como porcentaje w 1 + (1 + P)4.55 sección transversal de la losa, % 1000 de la 1.15 µy+σyS4 X f = e6.70 α 1.32 1 + d t6.70 1 + s1.15 (1 + φ)2.19 ft1000 αs 2αc Z= Coeficiente de contracción del concreto (9) 1 + (1 + φ)2.19 X1.32 = 1+ 5.20 0.425 4.09 1000 2α 6.70 1.15 c α ft ∆T máximas y wf 4.60 1.79 X= α ΔT = caída de temperatura (entre temperaturas t 1 + 5.20 2.19 s (1 +1P+) (1 + 1000 47300 1 + 1+ Zφ)) 1.32α11000 + (1 +1.79 100 1000 4.60 2α mínimas esperadas), °F 1 + w 1000 ( ) ( ) 1+P 1 +c1000Z σs = X = 1000 3.14 5.20 σ 0.494 αw (1 + Pfue)2.74 (1 + 1000 El esfuerzo a1 tensión calculado utilizando 1.79 Z) el 86% + wdel concreto Ancho de Grieta 1+ (1 + P)4.60 (6.53 1 + 1000Z) 1000 1000 del módulo de ruptura (1). El módulo de ruptura fue calculado ft 2.20 0.00932 1 + 6.53 (1 + φ) utilizando la ecuación 12. ft1000 2.20 1+ CW0.00932 = ( ) 4.91 1 + φ 1000 6.53 σ 4.55 43.5Ec w (10) CW = 1 + (12) 4.91 ft ( 1 +(P) )2.20 SC = + 488.6 0.00932σw11000 + 1 + φ 6 4.55 10 1000 1+ ( ) 1+P CW = 1000 4.91 σ 4.09 donde 4.55 0.425 1 + fwt (1 + P)∆T 47300 1 +10004.09 1 + 0.425 Esfuerzo en Acero ft1000 ∆T100 SC = Modulo de ruptura, psi 0.316P 4log 1 1+ σs =47300 1 + 3.14 + 1.069 = σ 100 1000 w 0.425 4.09 σw 2 b 2.74 0.494 E = Módulo del concreto, psi h σs = f ∆T C ( ) ( ) 1t + P 1 1+ + 1000Z 147300 + 3.14 σw10001 (+ 2.74 100Z)0.494 1000 1 + P) (1 + 1000 1+ El esfuerzo aplicado por la carga de tránsito se calculó utilizando (11) σs = 1000 3.14 la ecuación de Westergaard para cargas internas en la losa σ (1 + P)2.74 (1 + 1000Z)0.494 1+ w (Ecuación 13): 1000 43.5E c b = 1.6a2 + h2 - 0.675h SC = + 488.6 6 43.5E10 c SC = + 488.6 106 43.5E SC = Vial /cLanammeUCR + 488.6 / ISSN: 2215-3705 / Volumen 16 / Número 28 / Octubre, 2014 Revista Infraestructura 106 0.316P 4log 1 + 1.069 σw = 1 b 0.316P2 27 s σ 1+ w 1000 3.14 C (1 + P)2.7410 (1 + 1000Z)0.494 6 El esfuerzo aplicado en el acero depende de la resistencia a 0.316P 4log 1 + 1.069 σw = c 2 43.5E b SC = h + 488.6 106 (13) refuerzo. La Figura 2 muestra la relación entre esfuerzo permitido para el acero y resultados de tensión indirecta del concreto para donde una barra Nº 5. Adicionalmente, para calcular el coeficiente de σw = esfuerzo vertical de la carga aplicada, psi contracción del concreto, se estableció su relación con la tensión 1 0.316P 4log 2 - 0.675h ++ h1.069 1.6a2 pulg bde=contacto, σwa= = radio 2 b h indirecta del concreto como se muestra en la Figura 3. h = espesor de la losa, pulg l EJEMPLO DE ANÁLISIS = radio de rigidez, pulg b = 1.6a2 + h2 - 0.675h la tensión indirecta del concreto y del tamaño de la barra de El siguiente escenario (Tabla 1) muestra los resultados de una si a < 1.724h, de otra forma b=a estructura de pavimento rígido con refuerzo continuo diseñado previamente utilizando la metodología AASHTO 93. El proyecto se diseñó para la carretera Interestatal I-80 en Nebraska. Los datos de temperatura fueron obtenidos del sitio web de “High Plains 68,000 Regional Climate Center” (HPRCC 2006). Con esta información 66,000 se determinó que la temperatura alta promedio fue de 87 °F (30.1 y = 19.143x + 51638 R2 = 0.9891 °C) y que la temperatura baja promedio fue de 11 °F (11.7 °C), 64,000 lo cual resulta en una caída de temperatura de 76 °F (24.4 °C). 62,000 La metodología de diseño involucra el cálculo del espesor de la losa para resistir las cargas de diseño y el cálculo del contenido 60,000 de acero longitudinal obtenido de las ecuaciones 9 a 11. El contenido de acero de diseño se obtuvo a partir del valor máximo 58,000 calculado para las 3 condiciones críticas, que además fuera 56,000 200 300 500 400 600 700 800 900 mayor a 0.4%. En este caso este valor corresponde al parámetro esfuerzo aplicado en el acero por lo que se determinó como parámetro dominante del diseño. Además, el espesor de losa obtenido fue de 8.0 pulgadas (20.3 cm) con un porcentaje de acero longitudinal de 0.535% y se utilizó barras de acero #5 Figura 2. Esfuerzo permitido para barras de acero Nº 5. (Huang 2004). (diámetro de 5/8 pulg). RESULTADOS Y DISCUSIÓN 0.0009 El análisis inició con la determinación de la aceptabilidad del 0.0008 diseño aplicando las ecuaciones 9 a 11. La Tabla 2 muestra los y = -0.0007ln(x) + 0.00487 R2 = 0.99905 0.0007 valores de entrada y los resultados del análisis determinístico 0.0006 del diseño. Con esta información se verificó que el diseño 0.0005 era adecuado para resistir los esfuerzos aplicados según la 0.0004 metodología de diseño utilizada. 0.0003 El siguiente paso en el análisis fue la evaluación de la variabilidad 0.0002 en valores de entrada cuantificables como el espesor de la losa, 0.0001 0 200 el módulo de reacción de la subrasante, el módulo del concreto 300 400 500 600 700 800 y el coeficiente térmico del concreto. La Tabla 3 muestra los coeficientes de variabilidad para estas 4 variables al igual que su respectiva distribución estadística. Figura 3. Relación entre deformación por contracción y resistencia a la tensión del concreto. (Huang 2004). 28 Revista Infraestructura Vial / LanammeUCR / ISSN: 2215-3705 / Volumen 16 / Número 28 / Octubre, 2014 Tabla 1. Escenario de Diseño Parámetro Valor promedio Variabilidad, COV% (Distribución) Ubicación I-80 Kearney, Nebraska -- Espesor de Losa 8 pulg (20.3 cm) 5 % (Normal) Módulo de reacción subrasante 200 pci 40 % (Lognormal) Carga de diseño 6 000 lb (26.6 kN), 100 psi (690 kPa) -- Módulo del Concreto 3 000 000 psi (20.7 GPa) 15 % (Lognormal) Coeficiente térmico del Concreto 6*10-6/ºF 10 % (Normal) Porcentaje de Acero 0.535 % -- Tamaño de Barra #5 -- Coeficiente térmico del Acero 5*10-6/ºF -- Tabla 2. Análisis determinístico del diseño Valores Estimados Valores de entrada Espaciamiento de Ancho de grietas Esfuerzo aplicado Esfuerzo permitido 3.98 pies 0.0346 pulgadas 61 402 psi 61 829 psi (1.21 m) (0.88 mm) (423.4 MPa) (426.3 MPa) grietas ∆TD h k Carga q Ec αc P φ αs 76 8 200 6,000 100 3,000,000 6.0E-06 0.535 0.625 5.0E-06 ºF pulg pci lb psi psi /ºF % pulg /ºF l a b σw 28.45 4.37 4.32 128.62 pulg pulg pulg psi S`c ft 619.0 532.3 psi psi z 0.00041 pulg/pulg La metodología de simulación de Monte Carlo con 2 000 Tabla 3. Variabilidad de parámetros evaluados ciclos se utilizó para determinar distribuciones estadísticas de los parámetros de respuesta críticos. Se determinó que 2 000 ciclos de simulación eran suficientes para obtener distribuciones representativas y para estabilizar los valores promedio de las variables respuesta. Como se ejemplifica en la Figura 4, el promedio del espaciamiento de las grietas tiende a estabilizarse Valores de entrada h k Ec αc 8 200 3 000 000 6.0E-06 pulg pci psi /ºF COV 5% 40% 15% 10% Normal Lognormal Lognormal Normal σ σy µy 0.4 80 450 000 6E-07 0.39 0.15 5.22 14.90 para una cantidad de ciclos cercana a los 1 000 ciclos. Aun así se llevó el análisis a 2 000 ciclos para mejorar la definición de las distribuciones tanto de las variables de entrada como las variables respuesta. Adicionalmente, en la Tabla 4 se muestran los valores promedio y desviación estándar de la simulación para todas las variables y para los 3 parámetros de diseño. Revista Infraestructura Vial / LanammeUCR / ISSN: 2215-3705 / Volumen 16 / Número 28 / Octubre, 2014 29 Otra forma de verificar la simulación de la variabilidad de las 5.0 variables de entrada es por medio de su distribución por frecuencia 4.8 y frecuencia acumulada. La Figura 5 muestra tales distribuciones 4.6 para la variable espesor de losa. Como se esperaba tiene una 4.4 distribución normal con valores promedio y media de 8.0 pulg. 4.2 Los resultados de la simulación de los parámetros críticos 4.0 de diseño para 2 000 ciclos y utilizando 0.535% de acero se 3.8 muestran en la Tabla 5. De aquí se puede obtener lo siguiente: 3.6 • 3.4 Se espera que el espaciamiento promedio sea de 3.99 pies (1.22 m) y la probabilidad de obtener espaciamientos de 3.2 grietas dentro del rango establecido (3.5 a 8.0 pies) es de 3.0 0 500 1000 1500 2000 86.9%. • Se espera que en promedio las grietas sean de 0.035 pulg (0.89 mm)de ancho y la probabilidad de obtener anchos de Figura 4. Media móvil para 2 000 ciclos de espaciamiento de grietas. grieta menores a 0.04 pulg es de 100%. Tabla 4. Resumen de la simulación de las variables de entrada h αc k Ec l b σw ft z Promedio 8.0 6.0E-06 202.0 299 807 29.0 4.33 130.0 532.3 4.1E-04 Des. Est. 0.40 6.1E-07 83.7 456 805 3.3 0.06 13.1 17.1 2.3E-05 Promedio 8.0 6.0E-06 200.3 3 003 931 29.1 4.33 129.8 532.5 NA Des. Est. 0.40 6.0 E-07 80.9 440 799 3.2 0.06 12.8 16.5 NA Promedio 8.0 6.0E-06 199.8 2 986 972 29.0 4.33 130.4 532.3 4.1E-04 Des. Est. 0.40 5.8E-07 79.1 452 891 3.2 0.06 13.1 16.9 2.2E-05 Valores de diseño Espac. de grietas Ancho de grietas Esfuerzo en Acero 100% 160 90% 140 80% 120 100 Frecuencia Acumulada, % 80 distribuciones acumuladas para cada variable respuesta. Por 50% ejemplo, se observa en la Figura 6 la distribución acumulada 20% 10% 0% 6.6 6.8 7.0 7.2 7.4 7.6 7.8 8.0 8.2 8.4 8.6 8.8 9.0 Espesor de Losa (pulg) 9.2 9.4 permitido promedio 61 828 psi (426.3 MPa) es de 40.7%. 60% 30% 0 213 psi (422.1 MPa) y la probabilidad de exceder el valor La probabilidad de cumplimiento o de falla fue calculada utilizando 40 20 Se espera que en promedio el esfuerzo en el acero sea de 61 70% 40% 60 • para el espaciamiento de grietas. Nótese como el 86.9% de los datos se encuentra dentro del rango requerido. Para un 40.7% de probabilidad de falla o excedencia en el acero indica que es más probable que se presenten deterioros asociados a la potencial baja capacidad soportante y transferencia de carga del acero; en este caso deformaciones o ahuellamientos en el pavimento. El diseño original fue ligeramente modificado para mejorar con los requerimientos y se estableció un porcentaje de cumplimiento Figura 5. Distribución por frecuencia para la variable Espesor de Losa. 30 para todos los parámetros del 75%. Un incremento en el contenido Revista Infraestructura Vial / LanammeUCR / ISSN: 2215-3705 / Volumen 16 / Número 28 / Octubre, 2014 Tabla 5. Resultados del análisis Parámetro Espaciamiento de grietas, pies Ancho de grietas, psi Esfuerzo aplicado, psi Esfuerzo permitido, psi Promedio 3.988 0.035 61 213 61 828 Desviación Estándar 0.454 0.001 3622 321 COV 11.4% 0.2% 5.9% 0.5% MAX 6.169 0.048 0.42 0.51 MIN 2.704 0.026 78 421 63 568 % Sobre valor límite 86.9% NA NA NA % Bajo valor límite 100% 100% 59.3% NA de acero produce una disminución en el esfuerzo que recibe el acero debido a la carga aplicada y por lo tanto disminuye la probabilidad de falla en el parámetro del esfuerzo aplicado en el acero. Sin embargo, a la vez se disminuye el cumplimiento del espaciamiento de grietas al producir grietas más cerca unas de otras. Por esto, no se puede obtener un 100% de cumplimiento para los 3 parámetros simultáneamente. La Tabla 6 muestra los resultados del proceso iterativo llevado 160% 90% 80% 70% 60% 50% 86.9% Dentro de rango 40% 30% 20% a cabo con la misma metodología de simulación modificando 10% el espesor de la losa y el porcentaje de acero. Para obtener el 0% cumplimiento de los 3 parámetros críticos de diseño fue necesario 2.0 2.5 3.0 3.5 4.0 4.5 5.0 5.5 6.0 6.5 7.0 7.5 8.0 Espaciamiento de Grietas, pies modificar levemente el espesor y el contenido de acero. Los resultados del análisis para 0.55% de acero y 8.0 pulgadas de espesor de la losa se observan en la Tabla 7. Figura 6. Frecuencia acumulada para ancho de grietas. De la Tabla 7 se encontraron los siguientes resultados: • Se espera que el espaciamiento promedio sea de 3.84 pies Tabla 6. Ajuste del diseño (1.17 m) y la probabilidad de obtener espaciamientos de grietas dentro del rango establecido (3.5 a 8.0 pies) es de 77.1%. • Se espera que en promedio las grietas sean de 0.033 pulg (0.84 mm) de ancho y la probabilidad de obtener anchos de grieta menores a 0.04 pulg es de 100%. • Se espera que en promedio el esfuerzo en el acero sea de 59 636 psi (411.2 MPa) y la probabilidad de exceder el valor permitido promedio 61 820 psi (426.2 MPa) es de 24.6%. • Espesor % (pulg) Acero % % Cumplimiento Cumplimiento Esp. Grietas Ancho Grietas % Cumplimietno Esfuerzo Acero 8.0 0.60 27.7 100 97.6 8.5 0.60 46.8 100 92.9 8.5 0.55 90.1 100 51.8 8.0 0.55 77.1 100 75.4 Con un pequeño cambio en el contenido de acero (de 0.535 a 0.55) se logró disminuir la probabilidad de exceder el esfuerzo máximo permitido en el acero (de 40.7% a 24.6%). A pesar de la disminución en la probabilidad de obtener espaciamientos de grietas dentro del rango establecido (de 86.9% a 77.1%), en general, se obtuvo una mejora en la confiabilidad del diseño. Revista Infraestructura Vial / LanammeUCR / ISSN: 2215-3705 / Volumen 16 / Número 28 / Octubre, 2014 31 Tabla 7. Resultados finales (0.55% acero y 8.0 pulgadas de espesor) Parámetro Espaciamiento de grietas, pies Ancho de grietas, psi Esfuerzo aplicado, psi Esfuerzo permitido, psi Promedio 3.839 0.033 59 636 61 820 Desviación Estándar 0.452 0.001 3 465 322 COV 11.8% 0.4% 5.8% 0.5% MAX 6.283 0.047 0.42 0.45 MIN 2.771 0.026 76 138 63 270 % Sobre valor límite 77.1% NA NA NA % Bajo valor límite 100% 100% 75.4% NA CONCLUSIONES Evaluación de la variabilidad de materiales y procesos constructivos En general, el diseño estocástico produce una mejora significativa en el diseño de pavimentos es una forma útil para entender el ya que se reduce la probabilidad de incumplimiento de las porqué a veces el producto final no se desempeña como se especificaciones de diseño. Este aumento en la confiabilidad esperaba. No se trata simplemente de diseñar para cumplir con del diseño implica también el tener un mejor control sobre los los requerimiento establecidos; se vuelve necesario incorporar la deterioros esperados para este tipo de pavimento. En este caso se probabilidad de falla o cumplimiento de los parámetros críticos espera que los escalonamientos, desprendimientos del concreto de diseño. y deformaciones plásticas sean los deterioros más probables que Para este caso específico, con la consideración de la variabilidad se presenten. en variables de diseño se estimó que existe una alta probabilidad Finalmente, se recomienda analizar el diseño de este tipo de de exceder el valor permitido promedio de resistencia del pavimento con metodologías que permitan la evaluación de la acero (40.7%). Con el uso de la misma metodología usada variabilidad. Además, en caso necesario se recomienda utilizar para estimar esta probabilidad de excedencia se logró reducir esta misma metodología de análisis para mejorar el diseño o significativamente este valor de incumplimiento. disminuir la probabilidad de incumplimiento. REFERENCIAS 32 1. Applied Research Associates, Inc., ERES Consultants Division (2004). Guide for Mechanistic-Empirical Design of Pavement Structures, NCHRP Project 1-37A, National Cooperative Highway Research Program, Washington, D.C. 2. Box G.E.P. & M.E. Müller. (1958) A Note on the Generation of Random Normal Deviates, The Annals of Mathematical Statistics, Vol. 29, No. 2 pp. 610611. 3. Harr, Milton E., (1987): Reliability-Based Design in Civil Engineering: McGraw-Hill, Inc. 4. High Plains Regional Climate Center. (2006, 1 Febrero). http://hprcc.unl.edu. 5. Huang, Y.H. (2004) Pavement Analysis and Design. Upper Saddle River, NJ: Pearson Prentice Hall. 6. Laszlo Petho, ARRB Group Ltd., Australia (2012). Analysis Of The Stiffness Variability In Asphalt Layers Using The Monte Carlo Simulation. 25th ARRB Conference – Shaping the future: Linking policy, research and outcomes, Perth, Australia. 7. Lu Sun, W. Ronald Hudson, P.E., and Zhanming Zhang (2003): Empirical-Mechanistic method based stochastic modelling of fatigue damage to predict flexible pavement cracking for transportation infrastructure management: Journal of Transportation Engineering, Vol. 129, No. 2, March 1, 2003. 8. Samik Raychaudhuri, (2008): Introduction to Monte Carlo simulation: Proceedings of the 2008 Winter Simulation Conference Oracle Crystal Ball Global Business Unit 390 Interlocken Crescent, Suite 130 Broomfield, C.O. 80021, U.S.A. 9. Timm, D.H., Newcomb, D.E., Birgisson, B., and Galambos, T.V., (1999): Incorporation of Reliability into the Minnesota Mechanistic-Empirical Pavement Design Method: Final Report, MN/RC-1999-35, Minnesota Department of Transportation. Revista Infraestructura Vial / LanammeUCR / ISSN: 2215-3705 / Volumen 16 / Número 28 / Octubre, 2014