Reductor de velocidades

Anuncio

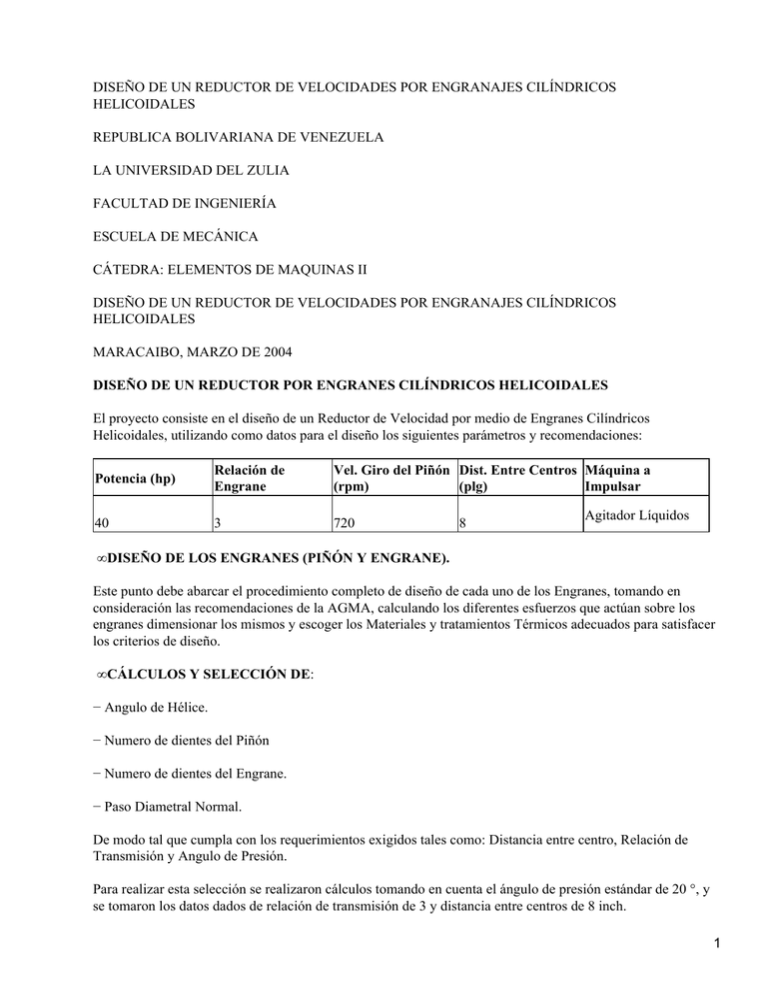

DISEÑO DE UN REDUCTOR DE VELOCIDADES POR ENGRANAJES CILÍNDRICOS HELICOIDALES REPUBLICA BOLIVARIANA DE VENEZUELA LA UNIVERSIDAD DEL ZULIA FACULTAD DE INGENIERÍA ESCUELA DE MECÁNICA CÁTEDRA: ELEMENTOS DE MAQUINAS II DISEÑO DE UN REDUCTOR DE VELOCIDADES POR ENGRANAJES CILÍNDRICOS HELICOIDALES MARACAIBO, MARZO DE 2004 DISEÑO DE UN REDUCTOR POR ENGRANES CILÍNDRICOS HELICOIDALES El proyecto consiste en el diseño de un Reductor de Velocidad por medio de Engranes Cilíndricos Helicoidales, utilizando como datos para el diseño los siguientes parámetros y recomendaciones: Potencia (hp) Relación de Engrane Vel. Giro del Piñón Dist. Entre Centros Máquina a (rpm) (plg) Impulsar 40 3 720 8 Agitador Líquidos • DISEÑO DE LOS ENGRANES (PIÑÓN Y ENGRANE). Este punto debe abarcar el procedimiento completo de diseño de cada uno de los Engranes, tomando en consideración las recomendaciones de la AGMA, calculando los diferentes esfuerzos que actúan sobre los engranes dimensionar los mismos y escoger los Materiales y tratamientos Térmicos adecuados para satisfacer los criterios de diseño. • CÁLCULOS Y SELECCIÓN DE: − Angulo de Hélice. − Numero de dientes del Piñón − Numero de dientes del Engrane. − Paso Diametral Normal. De modo tal que cumpla con los requerimientos exigidos tales como: Distancia entre centro, Relación de Transmisión y Angulo de Presión. Para realizar esta selección se realizaron cálculos tomando en cuenta el ángulo de presión estándar de 20 °, y se tomaron los datos dados de relación de transmisión de 3 y distancia entre centros de 8 inch. 1 Se varió el número de dientes del piñón, se inicio con un valor de 17 dientes que a partir de este se garantiza que no existe interferencia, y se procedió a calcular Ng = m * Np Luego se varió el ángulo de hélice con sus valores estandarizados que van desde 5° hasta 35°, y se calculó: Angulo de Presion Angulo de Helice Relación de Np Transmisión Ng Distancia Pn entre Centro 20 20 20 20 20 20 20 20 20 20 20 20 20 20 20 20 20 20 20 20 20 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 51 54 57 60 63 66 69 72 75 78 81 84 87 90 93 96 99 102 105 108 111 8 8 8 8 8 8 8 8 8 8 8 8 8 8 8 8 8 8 8 8 8 25 25 25 25 25 25 25 25 25 25 25 25 25 25 25 25 25 25 25 25 25 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 4,689 4,965 5,241 5,517 5,793 6,069 6,344 6,620 6,896 7,172 7,448 7,724 7,999 8,275 8,551 8,827 9,103 9,379 9,655 9,930 10,206 Sólo se obtuvieron valores cercanos a los estandarizados para el Pn con un valor del ángulo de hélice de 25°; y para este valor se obtuvieron: Np: 29 dientes Ng: 87 dientes Pn: 8 dientes/ in • CÁLCULOS DE LA GEOMETRÍA DE LOS ENGRANES. Para esta sección se seleccionaron dos engranes con las siguientes características: 2 1.− : 25º Np: 29 dientes Ng: 87 dientes Pn: 8 dientes/ in 2.− : 25º Np: 58 dientes Ng: 174 dientes Pn: 16 dientes/ in Para este ultimo los resultados arrojados a pesar de cumplir con los requerimiento iniciales y presentar un paso diametral normal estandarizado, este paso diametral es muy grande por consiguiente los esfuerzos producidos en los engranes también son elevados como para fabricarlos con algún material presentes en las tablas utilizadas. Para el primer engrane tenemos: PASO DIAMETRAL TRANSVERSAL Pt = Pn cos() = 8 * cos (25) Pt = 7.25 dts/in PASO CIRCULAR TRANSVERSAL pt = / Pt = / 7.25 pt = 0.433 in PASO CIRCULAR NORMAL pn = pt cos () = 0.433 cos (25) pn = 0.3927 in PASO CIRCULAR AXIAL px = pt / tg () = 0.433 tag (25) px = 0.928 in ANGULO DE PRESIÓN TRANSVERSAL t = arctg [ tg(n) / cos () ] = arctg [ tg (20) / cos (25) ] t = 21.8 º 3 DIÁMETRO DEL PIÑÓN dp = Np / [ Pn cos () ] = 29 / 8 cos (25) dp = 3.999 in DIÁMETRO DEL ENGRANE dg = Ng / [ Pn cos () ] = 87 / 8 cos (25) dg = 11.999 in DIÁMETRO BASE DEL PIÑÓN dbp = dp cos (t) = 3.999 cos ( 21.8 ) dbp = 3.71 in DIÁMETRO BASE DEL ENGRANE dbg = dg cos (t) = 11.999 cos ( 21.8 ) dbg = 11.13 in ADENDO a = 1 / Pn = 1 / 8 a = 0.125 in DEDENDO b = 1.25 / Pn = 1.25 / 8 b = 0.1563 in HOLGURA c = b − a = 0.1563 − 0.125 c = 0.0313 in ALTURA TOTAL ht = b + a = 0.1563 + 0.125 ht = 0.2813 in PROFUNDIDAD DE TRABAJO hk = 2 a = 2* 0.125 4 hk = 0.25 ESPESOR DEL DIENTE t = pn / 2 = 0.3927 / 2 t = 0.1963 in ANCHO DEL DIENTE F " 2 px = 2 * 0.928 F = 1.856 in NUMERO DE DIENTES VIRTUALES N'p = Np / [ cos3 () ] = 29 / cos3 (25) N'p = 38.96 dts N'g = Ng / [ cos3 () ] = 87 / cos3 (25) N'g = 116.87 dts • CÁLCULOS DE LAS FUERZAS APLICADAS. VELOCIDAD V = ( * dp * p) / 12 = ( * 3.999 * 720 ) / 12 V= 753.79 ft/in FUERZA TANGENCIAL Wt = (33000 H) / V = 33000 * 40 / 753.79 Wt= 1751.15 lbf FUERZA RADIAL Wr = Wt tg (t) = 1751.15 tg (21.8) Wr= 703.24 lbf FUERZA AXIAL Wa = Wt tg () = 1751.15 tg (25) Wa = 816.57 lbf FUERZA TOTAL 5 W = Wt / [ cos (n) cos () ] = 1751.15 / [ cos(25) cos (20)] W = 2056.18 lbf d. CÁLCULOS DE LOS ESFUERZOS APLICADOS. FACTORES PARA EL ESFUERZO DE FLEXIÓN FACTOR DE APLICACIÓN. Utilizando la tabla 11−13 del Mott, y suponiendo choque ligero para la máquina impulsadota y la máquina impulsada Ka = Ca = 1.4 FACTOR DINAMICO Utilizando el criterio de la velocidad de paso y la tabla 11−12 del Mott, el rango sugerido, para una velocidad entre 0 − 800 pies/min, es de 6 −8 para la calidad. En el piñón se tiene una velocidad de 753.79 pies/min, por lo que se asume: Qv = 8 A = 50 + 56(1−B) = 50 + 56(1−0.6299) = 70.7256 Cv = Kv = 0.8133 FACTOR DE TAMAÑO Utilizando la tabla 11−14 del Mott para Pn = 8 (Pn "5) Ks = Cs = 1.00 FACTOR DE DISTRIBUCIÓN DE CARGA Estableciendo la condición de soporte de montaje menos rígido, engranes menos precisos, y contacto a lo ancho de toda la cara; de la tabla 14−6 del Shigley Km = Cm = 1.5 FACTOR GEOMÉTRICO Para el piñón, según la figura 14−5 Shigley y Np = 29 dientes, se tiene para un engrane de 75 dientes un Jp75 6 = 0.53; y al utilizar la figura 14−6 del Shigley se consigue el factor de corrección para el engrane de 89 dientes que realmente se tiene, es Mp=1.01 Jp = Jp75 * Mp = 0.53 * 1.01 Jp = 0.5353 Para el engrane, según la figura 14−5 Shigley y Ng = 87 dientes, se tiene para un piñón de 75 dientes un Jg75 = 0.6; y al utilizar la figura 14−6 del Shigley se consigue el factor de corrección para el piñón de 29 dientes que realmente se tiene, es Mp= 0.96 Jg = Jg75 * Mp = 0.6 * 0.96 Jg = 0.576 ESFUERZO DE FLEXIÓN EN EL PIÑÓN p = 36408.823 psi ESFUERZO DE FLEXIÓN EN EL ENGRANE p = 33836.185 psi FACTORES PARA RESISTENCIA A LA FLEXIÓN CRITERIO AGMA FACTOR DE DURACIÓN Se asume una duración de 107 ciclos, por lo que independientemente del material que se decida utilizar se tiene que: Kl = Cl = 1.00 FACTOR DE TEMPERATURA El reductor de velocidad en diseño se asume que va a trabajar en condiciones normales, es decir no se va a encontrar a temperatura criticas, por ende la temperatura de operación de los engranes es menor a doscientos cincuenta grados Fahrenheit. Kt = Ct = 1.00 FACTOR DE CONFIABILIDAD 7 El reductor de velocidad no se encuentra en condiciones criticas de trabajo por lo que se asume una confiabilidad del 99%, la cual según la tabla 14−7 del shigley implica: Kr = Cr = 1.000 RESISTENCIA A LA FLEXION Este parámetro (St) no se puede determinar ya que no se conoce el material del cual se va a realizar el engrane y el piñón, RESISTENCIA A LA FLEXIÓN CRITERIO AGMA adm = St FACTORES DE SEGURIDAD PARA LA FLEXIÓN Por encontrarnos en un problema de diseño se asume un valor para el factor de seguridad n = 1. adm = p St = p Stp = 36408.823 psi adm = g St = g Stg = 33836.185 psi Al utilizar la tabla 14−3 del Shigley donde se encuentran listadas las resistencias a la flexión AGMA, se decide utilizar para ambos elementos (piñón y engrane), un ACERO A4 de 1º grado FACTORES PARA EL ESFUERZO DE CONTACTO FACTOR DE ESTADO O CONDICIÓN DE SUPERFICIE Se están diseñando engranes para ser fabricados por lo que obviamente no existe ningún tipo de desperfecto o falla en la superficie de alguno de los elementos, por ende se asume CF = 1.00 FACTOR GEOMÉTRICO A = [(rp + a)1/2 − rbp1/2 ]= = 1.4394 8 B = [(rg + a)1/2 − rbg1/2 ]= = 3.884 C = (rb + rg)* sen (t) = = 4.92 Z = A + B − C = 1.4394 + 3.884 − 4.92 = 0.4 I = 0.188 FACTOR DE COEFICIENTE ELÁSTICO Según la tabla 14−5 del Shigley para ambos elementos (piñón y engrane), de acero, se tiene que: Cp = 2300 "psi ESFUERZO DE CONTACTO c = 130927.28 psi FACTORES PARA RESISTENCIA AL CONTACTO CRITERIO AGMA FACTOR DE RELACIÓN DE DUREZA Para el piñón se conoce que CHp = 1 Para el engrane se asume que se realizará del mismo material que el piñón de modo que la relación de dureza entre los dos elementos equivale a uno ( HBp/HBg = 1 ); de modo que: A = 8.98*10−3(HBp/HBg) − 8.29*10−3 = 8.98*10−3 − 8.29*10−3 = 0.00069 CHg = 1 + A* ( mG + 1 ) = 1 + 0.00069 * ( 3 + 1 ) = 1.00276 CHg " 1 RESISTENCIA A LA FATIGA EN LA SUPERFICIE 9 Este parámetro (Sc) no se puede determinar ya que no se conoce el material del cual se va a realizar el engrane y el piñón. RESISTENCIA AL CONTACTO CRITERIO AGMA En los calculos de los parámetros para la resistencia al contacto se encontró que el parámetro CHg = CHp = CH = 1; lo cual implica que admcp = admcg = admc admc = Sc FACTORES DE SEGURIDAD PARA EL CONTACTO Por encontrarnos en un problema de diseño se asume un valor para el factor de seguridad n = 1. admc = c Sc = c Sc = 130927.28 psi Al utilizar la tabla 14−4 del Shigley donde se encuentran listadas las resistencias a la fatiga en la superficie AGMA, se decide utilizar para ambos elementos (piñón y engrane), un ACERO A4 de 1º grado Después de calcular para ambos esfuerzos con un factor de seguridad de uno, se llegó a la selección del mismo material, se utilizará ACERO AGMA A4 de 1º grado FACTORES PARA RESISTENCIA AGMA DEL MATERIAL SELECCIONADO RESISTENCIA A LA FLEXIÓN Al utilizar la tabla 14−3 del Shigley se tiene: ST = 40.000 psi RESISTENCIA A LA FATIGA EN LA SUPERFICIE Al utilizar la tabla 14−4 del Shigley se tiene: Sc = 145000 psi CALCULO DE LOS FACTORES DE SEGURIDAD APLICADOS FACTOR DE SEGURIDAD POR FLEXIÓN EN EL PIÑÓN np = 1.098 10 FACTOR DE SEGURIDAD POR FLEXIÓN EN EL ENGRANE ng = 1.18 FACTOR DE SEGURIDAD POR CONTACTO nc = 1.107 Una vez verificado con los factores de seguridad que el engrane y el piñón no fallan para las condiciones dadas y el material seleccionado, se procede a la siguiente etapa del diseño, que abarca el diseño del eje. Hay que recalcar que para finalizar el dimensionamiento de los engranes falta diseñar los cubos, pero para estos se requiere conocer el diámetro del eje, por ende en el presente informe se presenta el dimensionamiento de los cubos después del diseño del eje En cuanto al costo, existe el inconveniente de que comercialemente no se encuentra un acero de especificación AGMA , lo que trae como consecuencia que se deba buscar un acero con características similares. De la tabla A−21 del libro de Shigley, se seleccionó el Acero comercial: ACERO 1040 Q&T , Dureza 268 HBN ESFUERZOS EN CONDICIONES DE ARRANQUE. Anteriormente se determinó que en condiciones normales de operación los engranajes, sometidos a fatiga ,no fallan por flexión y contacto . Cuando el reductor se encuentra estacionario y se acciona el motor para que el sistema empiece a rotar, se produce una fuerza impulsiva, es decir, para vencer la inercia de los ejes se debe aplicar un torque mayor al torque nominal. Este torque lo llamaremos torque de arranque. Este torque de arranque es aproximadamente de 2 a 3 veces el torque nominal de operación. Como el díametro del piñón o del engrane permanecen constante, entonces al aumentar el torque aumenta la fuerza por lo tanto : Wt arranque = 2 Wt Wt arranque = 3500 lb La finalidad de analizar este estado de arranque es el de determinar si los dientes de las ruedas fallan por fluencia durante ese corto período en sobrecarga. Para esto vamos a analizar el diente del engrane como si fuera una viga en voladizo. Esta suposición no representa un error ya que se sobre−estima la distancia del momento y se supone que el área de la base es 11 igual al área del tope del diente . A continuación se presenta un dibujo esquématico en donde : h : la altura del diente: 0.2813 plg F / cos : ancho de cara proyectado pn / 2 : la mitad del paso circular La carga que actúa perpendicular sobre el diente la denotaremos Wper y está compuesta por las componentes de la Wtarranque y Waarranque , Sustituyendo Wtarranque y Waarranque Wper = 3593.9 lb Como se explicó en la base se presenta un esfuerzo normal debido al momento originado por la carga Wper . Por lo tanto: ,,, Sustituyendo Wper , h , f , y pn se obtiene: = 76.828 Kpsi Como el Acero seleccionado para los engranes 1040 Q&T posee un Syt=86000 psi , se halla el factor de seguridad y se obtiene que el engranaje no falla. = 1.1193 12