tecnología Ausmelt - Universidad Nacional Mayor de San Marcos

Anuncio

UNIVERSIDAD NACIONAL MAYOR DE SAN MARCOS

FACULTAD DE QUÍMICA E INGENIERIA QUÍMICA

E.A.P. DE INGENIERIA QUÍMICA

Metalurgia del estaño en el Perú via lanza sumergida –

tecnología Ausmelt

Capítulo 3. Fundamento Teórico

TRABAJO MONOGRÁFICO

Para optar el Título de Ingeniero Químico

AUTOR

Roberto Francisco Roca Pinto

LIMA – PERÚ

2005

CAPITULO 3

FUNDAMENTO TEORICO

3.1 Teoría de la Fusión de estaño

En un baño convencional y en operaciones de fundición de suspensión,

tradicionalmente usadas en la fusión de estaño (hornos Reverberos), el

problema principal es la co-reducción del hierro con el estaño. Esto limita el

nivel final del estaño en la escoria la cual puede ser lograda sin reducción

excesiva de hierro. El reciclaje de la aleación estaño / hierro limita la

recuperación de estaño.

El horno Ausmelt puede disminuir substancialmente este problema al controlar

las reacciones de equilibrio y al tomar ventaja de la cinética de las reacciones

de reducción/oxidación.

La fusión del mineral casiterita en procesos convencionales involucra las

reacciones tal como :

SnO2(s) + 2 CO (g) ----- Sn (m) + 2 CO2(2)

Con adiciones de carbón:

C(s) + CO2(g) ---- 2CO(g)

La sílice en el concentrado, permite la producción de escorias de hierrosilicato que contienen óxidos de estaño (SnO) y exhibe temperatura líquida

baja.

Fe (m) + SnO (sl) ---- FeO (sl) + Sn (m)

La presencia del metal de estaño está principalmente provista de la reducción

de óxidos de estaño en el concentrado y del reciclaje de estaño / hierro

(hardhead).

En los sistemas estáticos donde existe equilibrio entre el metal y la escoria el

nivel de hierro en el metal aumenta rápidamente conforme los niveles de

estaño en la escoria se acercan a 1.0%. Por consiguiente, los niveles bajos de

escoria descartable resultan en aumento de hierro en el metal que al final es

reciclado desde la refinería al circuito de Fundición.

3.2 Etapa de Fusión de Concentrado

Una mezcla de concentrados gravimétricos de jig, son fundidos junto con polvo

de reciclaje, espuma de hierro de la refinería, fundentes (caliza, mineral de

hierro) y carbón reductor, a una temperatura de 1150 ºC.

La cantidad de carbón a ser alimentada es calculada para lograr un nivel de

estaño en la escoria de aproximadamente 15 %. El metal es vaciado del horno

a intervalos de una hora o cuando la máxima capacidad de la escoria del

horno se ha alcanzado, luego de fundir unas 4.5 horas se detiene la

alimentación de concentrado antes de continuar con la siguiente etapa del

proceso.

Según los trabajos del laboratorio, se asume que las primeras reacciones que

ocurren en etapa de fusión son :

FeS2 (s) + SnO2 (s)

SnS (sl) + FeO (sl) + SO2(g)

SnO2 (s) + C (s)

SnO (sl) + CO (g)

SnO2 (s) + 2C (s)

Sn (m) + 2 CO2 (g)

Fe2O3 (s) + C (s)

2FeO (sl) + CO (g)

FeO (sl)

+ C (s)

Fe (m) + CO (g)

PbO (sl)

+ C (s)

Pb (m) + CO(g)

As2O3 (s) + 3C(s)

2As (m) + 3 CO(g)

CaCO3 (s)

CaO (sl) + CO2 (g)

Sn (m) + FeO (sl)

SnO (sl) + Fe(m)

En la región de “Post Combustión” en la parte superior del horno se asume que

las reacciones son como sigue:

CO (g) + ½ O2 (g)

CO2 (g)

Sn0 (v) + ½ O2 (g)

SnO2 (sl)

SnS (v) + 2 O2 (sl)

SnO2 (sl) + SO2 (g)

Volátiles del carbón (g) + nO2 (g)

aCO2 (g) + bH2O(g)

Donde n, a y b son dependientes del tipo de carbón.

El metal producido en esta etapa de fundición contendrá menos del 1% de

hierro y es adecuado como alimentación directa al circuito de piro refinación

convencional de estaño.

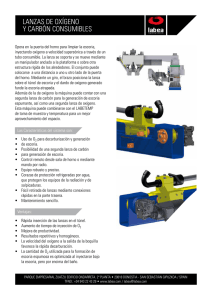

COMBUSTIBLE

Y AIRE

POLVOS

CONCENTRADO

CARBON Y FUNDENTES

CORTE

ESQUEMATICO

CON LA LANZA

DEL HORNO

AUSMELT

SUMERGIDA

ZONA POST COMBUSTION

ESCORIA SOLIDA

PROTEJE LANZA

ZONA DE FUSION

Y REDUCCION

ORIFICIO

SANGRADO

DE ESCORIA

ORIFICIO DE

COLADA DE METAL

ZONA DE SEDIMENTACION

ZONA DE COMBUSTION

Y OXIDACION

3.3 Etapa de Primera Reducción

Al término de cada etapa de fusión, el baño de escoria es reducido con

carbón en trozos por 40 minutos para bajar el nivel de estaño en la escoria a

aproximadamente entre 4 y 3 %.

Esta reducción es realizada con la lanza en posición alta pero aún sumergida

en el baño de escoria. La posición de la lanza alta minimiza el mezclar los

baños de metal y escoria, y por consiguiente los previene de alcanzar el

equilibrio. Esto resulta en un menor nivel de hierro en el metal de estaño del

esperado en los cálculos en condiciones de equilibrio.

El metal producido en esta etapa, cuando es diluido con el metal remanente

de la etapa de fusión de concentrado (metal que se encuentra en el reactor),

producirá una aleación conteniendo no más de 2 % de hierro.

El metal es vaciado del horno y combinado con el metal de la etapa de

fundición como alimentación para la refinería. El contenido promedio de hierro

en el metal de estaño crudo de alimentación a la refinería es de 1 %.

Durante el curso de la primera reducción, la temperatura de la escoria se eleva

a 1100 ºC. Todos los polvos generados son apilados para su reciclaje en los

siguientes ciclos de fundición de concentrados.

Las reacciones que se asumen tienen lugar en la etapa de la primera reducción

son :

Sn0 (sl) + C (s)

Sn (m) + CO (g)

FeO (sl) + C(s)

Fe(m) + CO (g)

Sn (m) + FeO (sl)

Sn0(sl) + Fe (m)

Las reacciones de luego de quemado son las mismas que en la etapa de

fusión.

3.4 Etapa de Segunda Reducción (2da.)

Luego del vaciado del metal producido en la primera reducción, se

continúa con la siguiente etapa de reducción. Se prosigue con la alimentación

de carbón reductor y el nivel de estaño en la escoria se reduce en a menos de

1 % a la media hora de la segunda reducción. Durante esta etapa la

temperatura se eleva a 1250 ºC.

Al término de esta etapa , se detiene la alimentación del carbón y la lanza es

levantada por encima del baño. La escoria es vaciada por un período de 40

minutos como máximo que incluye 20 minutos para la separación de la escoria/

metal o sedimentación y la preparación del horno para el siguiente lote o batch

de fundición de concentrado.

Se deja una cama de 600 mm. en el horno para que actúe como un baño de

arranque del siguiente batch de fundición de concentrado. La aleación de

estaño / hierro producida durante esta etapa, es dejada dentro del horno donde

su contenido de hierro será bajado por la reacción con la escoria oxidada

producida en la siguiente etapa de fusión.

El promedio de carbón reductor, puede ser disminuido en la primera hora, de

la fundición del concentrado, del siguiente batch ya que el hierro en el metal

remanente actuará como reductor.

Las reacciones que se asumen en esta etapa son las mismas de la etapa de la

primera reducción.

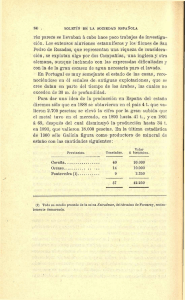

DIAGRAMA DE BLOQUES DEL PROCESO DE FUSIÓN DE

ESTAÑO

RECIRCULANTES

DE REFINERIA

CONCENTRADO

AGENTE REDUCTOR

FUNDENTES

POLVOS

(7$3$'(

)86,21

(7$3$'(D

5('8&&,21

(7$3$'(D

5('8&&,21

ESTAÑO CRUDO

ESTAÑO CRUDO

ESCORIA DE

DESCARTE

5(),1$&,21'(

0(7$/&58'2

ESTAÑO REFINADO

99.95 %

3.5 Influencia del Tamaño del Carbón Reductor

Se ha encontrado promedios de reducción más rápidos y eficientes con carbón

en trozos medianos, que con el carbón en trozos pequeños.

La efectividad del carbón en trozos sugiere que la reacción en el sitio está en la

zona de los límites de la interfase sólido - escoria. El carbón en trozos muy

gruesos ( mayor a 50 mm) ha demostrado ofrecer una área específica muy

pequeña para reacción. Los promedios de reducción son bajos y el carbón que

no reacciona tiende a quedarse en el horno flotando generalmente en la

superficie de la escoria lo cual afecta la operación. El carbón más fino que 5

mm. o es succionado por la salida de los gases o no es capaz de penetrar lo

suficiente en el baño de escoria y se ha encontrado que tal carbón tiene una

eficiencia de reducción limitada.

El carbón de tamaño entre 5 y 15 mm. parece ser del tamaño óptimo para las

reacciones de reducción.

El carbón en trozos del tamaño correcto tiende a permanecer en la superficie

de la escoria, proporcionando una región de reacción significante donde la

escoria es mezclada y puede re-arrastrar el carbón en el baño. Este sistema de

reducción de la superficie, asegura que el baño menos próximo a la lanza sea

bien reducido, y debido al intenso mezclado del baño, el potencial de oxígeno

del baño total es bajo.

3.6 Ignición del combustible

El Sistema Ausmelt usa mezclas suaves de combustible / aire estiquiométrico

reductor inyectado dentro del baño por la lanza para provocar las condiciones

de combustión óptimas durante las tres etapas del proceso. El fuego de

combustión está disponible directamente al proceso y la eficiencia de

combustión es alta. La flama sale por la boquilla de la lanza sumergida e irradia

calor directamente al baño de escoria. Esto proporciona una transferencia de

calor muy eficiente.

La ignición del combustible y el aire inyectado en el baño ocurre en la boquilla

de la lanza.

La reacción es del tipo :

Combustible + n O2 (g)

a CO2 (g) + b H2O(g)

Donde n, a y b son funciones del análisis del combustible, lo que produce el

calor requerido para :

¾ Mantener las temperaturas de operación.

¾ Reemplazar el calor perdido por el horno.

¾ Proporcionar calor para las reacciones.

Antes de la ignición se asume que ocurre la siguiente reacción, con el O2 del

aire enriquecido:

2 FeO (sl) + ½ O2 (g)

2FeO (sl)

Este fenómeno se conoce como la interacción de la lanza / aire. Esto sugiere

alguna pérdida de eficiencia del combustible. Sin embargo, su efecto en la

eficiencia de combustión es visto como muy bajo en operaciones normales.

La mayor cantidad de óxido de hierro disuelto en la escoria (óxido férrico), es

reducido de vuelta a óxido ferroso, cuando tal porción de la escoria, es

mezclada dentro de la zona de reducción. La formación de óxido férrico es

controlada de esta manera.