Selección de un Electrodo para Actividades de Soldadura

Anuncio

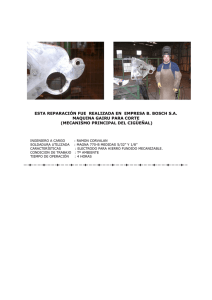

Selección de un Electrodo para Actividades de Soldadura con Arco Eléctrico. Ing. Jesús Huitzil Pérez. [email protected] [email protected] Lagacero S.A. de C.V., Torreón Coahuila México. Hola amigos. Es un gran gusto saludarlos. Quiero compartir con ustedes los puntos más importantes a considerar para seleccionar un electrodo que se adecué a la actividad de soldadura a desarrollar (SMAW, GMAW, FCAW, GTAW, SAW). El contenido de la información que comparto está más orientada hacia metales base de acero al carbón o de baja aleación, sin embargo, con un poco de criterio, la misma puede aplicarse a otro tipo de materiales. 1.- A ntes que nada, y como previa introducción, revisando el estándar de términos ANSI/AWS 3.04-94 An American National Standard1, un electrodo para actividades de soldadura es definido como un componente del circuito de soldadura a través del cual la corriente se conduce y termina en el arco, la escoria fundida conductiva o el metal base. A lo largo de mi experiencia en el área de soldadura, he encontrado que lo primero que debemos analizar para seleccionar un electrodo, es el tipo de metal base a soldar. Es necesario tener un certificado para obtener características específicas del tipo de material, propiedades mecánicas y composición química entre otras que sean de interés. Estas características las podemos encontrar directamente con el proveedor del material que estamos comprando, sí realmente conocemos el tipo de metal base que pretendemos soldar, podemos recurrir a textos publicados por organismos como ASTM (American Society for Testing Materials), AISI (American Iron and Steel Institute), SAE (Society of Automotive Engineers), etc. Conocidas estas características, recurrimos al apoyo de otro tipo de información, que podemos encontrar a través de la Sociedad Americana de Soldadura (Ej.: UGFM:1995. User´s guide to filler metals2, ej.: Specification for bare aluminum and aluminum-alloy welding electrodes and rods3), ó por fabricantes de soldadura de marcas reconocidas a nivel mundial (Filler Metal Selector Guide de Lincoln Electric4, Filler Metal Selector de Hobart Brothers5), para seleccionar el material de aporte apropiado. Cuando no podemos tener acceso a este tipo de apoyo, se debe buscar un electrodo muy semejante al metal base que tenga características (mencionadas anteriormente) similares. Derechos reservados de autor: jhuipe – 001-05082013. En el caso muy particular de metales base de acero inoxidable, no basta con hacer la prueba del imán para identificar sí es un acero inoxidable austenítico, ferrítico o martensítico, ya que para cada tipo, hay una gran variedad de metales base6. Por tanto y dado que en ocasiones no se cuenta con las características particulares del metal base, es recomendable enviar una muestra a un laboratorio con equipo especializado para analizarla (químicamente/mecánicamente). Es conocido también que existen electrodos especiales para aplicar en materiales disímiles (diferentes), sin embargo el metal base no deja de ser un factor importante a conocer para la mejor recomendación y aplicación de soldadura. 2.- O tros factores que nos ayudan a determinar el tipo de electrodo son: diseño de las juntas, espesor del material, posición de soldadura, corriente de soldadura y disponibilidad de la fuente de poder. Para quienes han tenido la oportunidad de tomar un curso de soldadura en los procesos mencionados al inicio, notaran la importancia de considerar el diseño de la unión, ya que en procesos de soldadura como SMAW (sin respaldo) se sabe que hay electrodos para aplicarlos como pase de raíz (fondeo, ej.: E6010 – tipo de electrodo de enfriamiento rápido7), de relleno (ej.: E7018 – tipo de electrodo de bajo hidrógeno7) y que cada uno tiene una técnica diferente de aplicación. Debemos considerar el espesor del material base como un indicativo del diámetro de electrodo que seleccionaremos para buscar alta, mediana penetración o el tamaño del cordón de soldadura apropiado. Lo más obvio es que sí el material base es muy grueso, se busca que el diámetro del electrodo a seleccionar se encuentre lo más cercano a ese espesor. Es obvio que no vamos a encontrar un electrodo con un diámetro de 3/8” comercialmente, por dar un ejemplo. Recurramos a un electrodo con el diámetro más grande que se comercializarse en su zona. Existen otras herramientas que nos permiten determinar el tamaño del electrodo, entre las que podemos mencionar textos como el Manual de Soldadura8, The Procedure Handbook Arc Welding7 o medios electrónicos (de fabricantes de fuentes de poder) que además proporcionan información de parámetros de soldadura para procesos como: GMAW, SMAW, FCAW, GTAW Welding Calculator9-12, etc. Estos medios de información han trabajado por mucho tiempo en la realización de pruebas de soldadura no solo para determinar el tamaño del electrodo a usar sino que también nos brindan información de los parámetros de soldadura que se deben utilizar para un diámetro de electrodo determinado (parámetros sugeridos aproximados). La posición de soldadura, para algunas personas suele ser un dolor de cabeza, pero no vamos a ocuparnos por lo pronto de esta situación, sino más bien, de la configuración con la cual ha sido fabricado el electrodo para asumir dicha aplicación de soldadura. Derechos reservados de autor: jhuipe – 001-05082013. La Sociedad Americana de Soldadura hace una descripción detallada de la nomenclatura que se debe colocar a los electrodos cuando son fabricados. Para entender un poco más voy a exponer el caso de electrodos para SMAW (Stick) y en donde un dígito de esa nomenclatura (letras y dígitos) nos indica sí el electrodo lo puedo aplicar en todas las posiciones de soldadura (de acuerdo a AWS esto se representa por el número 1) ó en posiciones de soldadura plana u horizontal sobre filetes (de acuerdo a AWS esto se representa por el número 2)13,14. AWS E6010 AWS E7024 Estaremos cometiendo un error sí no ponemos atención a esta situación. Por ejemplo, el electrodo E7024 es un producto que se caracteriza por pertenecer a un tipo de electrodo de alto depósito. Imagínate estar soldando con este electrodo cuando tu pieza de trabajo haya quedado en una posición de soldadura sobre-cabeza. Dentro de los parámetros de soldadura, la corriente (amperaje) es una de las principales variables a controlar en nuestro proceso de soldadura. Debemos conocer que para cada tipo y diámetro de electrodo, existe un rango de corriente, recomendado por los fabricantes de soldadura. Podemos encontrar esta corriente realizando pruebas y examinando cada una de ellas para evaluar los resultados, sin embargo hoy en día los medios informáticos nos facilitan dicha información9-12. La corriente disponible a través de las fuentes de poder puede ser tanto corriente alterna como corriente directa (en estados unidos es común llamar ésta última como corriente constante). Solo por dar un ejemplo, el electrodo E6010 trabaja con polaridad directa electrodo al positivo (CD+). Si disponemos de una fuente de poder de corriente alterna y pretendemos utilizarla para soldar con el E6010, lo vamos a poder hacer, sin embargo la configuración de su pasta no fue formulada para desempeñarse bien en esta polaridad. Por lo que el resultado en la aplicación puede arrojarnos defectos en la soldadura (inclusiones de escoria). De acuerdo a AWS, el último dígito de la nomenclatura que (electrodos para Stick) se indicó anteriormente, representa la polaridad con la que se deberá utilizar ese electrodo. Aquí una descripción de ello: Donde: AC significa Corriente Alterna (alternating current); DCEP corriente directa electrodo al positivo (direct current electrode positive); DCEN corriente directa electrodo al negativo (direct current electrode al negative) 14. Con esto explicamos, para el caso del proceso STICK, porque debemos conocer nuestra fuente de poder, no solamente para identificar Derechos reservados de autor: jhuipe – 001-05082013. los riesgos que implica utilizarla, sino más bien, para saber sí es viable para tal o cual electrodo. La estabilidad del arco cambia significativamente cuando escogemos una fuente de poder cuya corriente no está especificada para determinado electrodo. La tecnología que pueda disponer la fuente de poder es un plus que sin lugar a duda traerá grandes ventajas en nuestras aplicaciones de soldadura. 3.- A parte del costo de soldadura, claves, especificaciones y requisitos de producción, otro factor que resulta de gran interés en la selección del material de aporte (electrodo) y al que daremos énfasis también, es el uso del producto soldado. Para comprender este último punto, dirijamos nuestra atención a electrodos especializados como recubrimientos duros15,16, se darán cuenta que algunos productos base son sometidos a trabajos donde los mismos están en contacto metal con metal, o la pieza está sometida a abrasión o a impactos severos (recubrimientos duros). No vayamos más lejos, y piensen en los aceros inoxidables, algunos van a ser utilizados para contener o transportar soluciones ácidas o simplemente darán forma a un producto que no demande fabricarlo bajo alguna norma estricta (ejemplo, un mueble de cocina). Lo mismo pasa con productos de acero al carbón en donde algunos son utilizados para cosas tan simples como escaleras, barandales, puertas y ventanas o en sus casos más extremos, para tuberías que estará sometida a alta presión. C onclusiones 1.- Cada aplicación debe ser evaluada para examinar factores como los que se describieron en este documento, sin embargo, hay otros factores que también debemos cuestionarnos: ¿Existe riesgo de grieta en el (los) metal(es) base?, ¿Qué propiedades mecánicas son requeridas? y, ¿Existe limitación en el calor de entrada?. Teniendo respuesta a este conjunto de factores, es posible seleccionar un tipo de electrodo para proveer un desempeño óptimo a un “precio económico”. 2.- Una mala selección de material de aporte puede originar defectos graves en las uniones de soldadura o pérdidas económicas a las empresas. Un caso real se presentó este año en una empresa de la región con pérdidas de $70,000.00 pesos al año. No vamos a entrar a detalle pero se estaba utilizando un electrodo para hierro colado (99% Ni – para la raíz) en la unión de acero ASTM A36 (PTR). Después de aplicar este como raíz colocaban otro electrodo (E7018 – para dar vista), el cual sí esta especificado para este tipo de material. 3.- Ahora podemos comprender la magnitud de los puntos que se consideran esenciales para selección un material de aporte. Derechos reservados de autor: jhuipe – 001-05082013. 11. REFERENCIAS 1 American Welding Society. Standard Welding Terms and Definitions. (ANSI/AWS A3.0-94),1994. 2. AWS User´s Guide to Filler Metals. AWS UGFM 2010 and American National Standard. 3. AWS A5.10/A5.10M 1999 (R2007) An American National Standard. Specification for bare aluminum and aluminum alloy welding electrodes and Rods. 4. Filler Metal Selector Guide. The Lincoln Electric Company. C1.50 1/05. 5. Filler Metal Selector – Hobart Brothers Performance Welding Products. http://www.hobartbrothers.com/products/productsearch.html. 6. Stainless Steels Properties – How To Weld Them Where To Use Them. Damian Kotecki, PhD., and Frank Armao, Senior Application Engineer. The Lincoln Electric Tig Welding Calculator. http://millerwelds.com/resourses/calculators/tigamperag e_calculator.php. 12. Stick Welding Calculator. http://millerwelds.com/resourses/calculators/stick_amper age_calculator.php. 13. 4.1-1 Arc Welding Consumables. The Procedure HandBook of Arc Welding. The Lincoln Electric Company. Thirteenth Edition. Cleveland Ahio, 1995. 14. Posters/charts/other – Hobart Brothers Performance Welding Products. http://www.hobartbrothers.com/support/posterscharts.html. 15. Hardfacing Guide. Product and Procedure Selection. The Lincoln Electric Company. Cleveland Ohio. C7.710 1/05. 16. Quick Reference Product Guide. Stoody – Signature Products Hardfacing & Welding Wire. www.stoody.com. Company. C6.4000 8/04. 7. 6.2-1. Welding Carbon and Low-Alloy Steels with the Shielded Meta-Arc Process. The Procedure HandBook of Arc Welding. The Lincoln Electric Company. Thirteenth Edition. Cleveland Ahio, 1995. 8. Manual de Soldadura Tomo 1. American Welding Society, Octava Edición, R.L, O’Brien. Prentice Hall, México, 1996. 9. MIG Welding Calculator. http://millerwelds.com/resourses/calculators/mig_solid_a mperage_calculator.php. 10. Flux Cored Welding Calculator. http://millerwelds.com/resourses/calculators/mig_flux_a mperage_calculator.php. Derechos reservados de autor: jhuipe – 001-05082013.