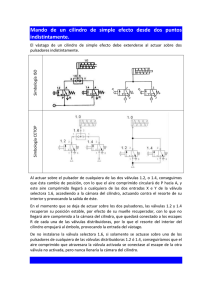

AUTOMATISMOS ELÉCTRICOS, NEUMÁTICOS E HIDRÁULICOS

Anuncio