nes

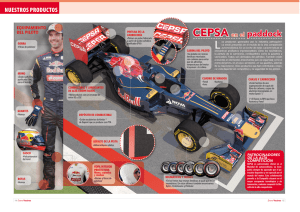

Anuncio

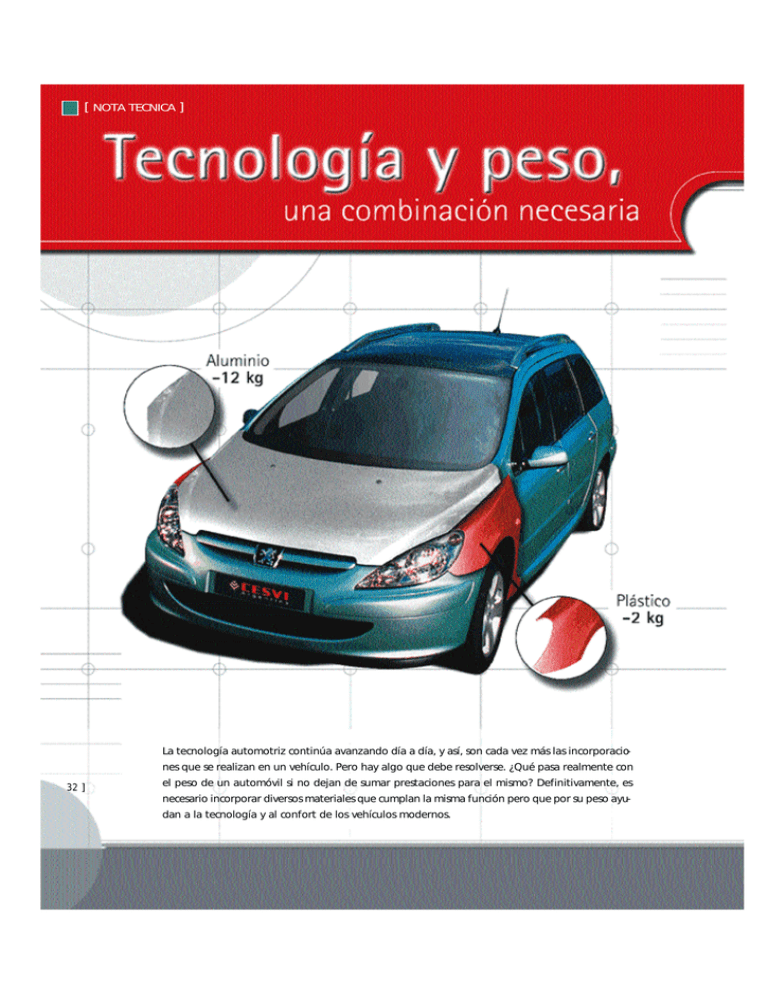

[ NOTA TECNICA ] La tecnología automotriz continúa avanzando día a día, y así, son cada vez más las incorporaciones que se realizan en un vehículo. Pero hay algo que debe resolverse. ¿Qué pasa realmente con 32 ] el peso de un automóvil si no dejan de sumar prestaciones para el mismo? Definitivamente, es necesario incorporar diversos materiales que cumplan la misma función pero que por su peso ayudan a la tecnología y al confort de los vehículos modernos. Las exigencias de los clientes a la hora de elegir un vehículo son cada vez más. Piden mayor confort, seguridad, mejor consumo, estética, y si a esto le sumamos los requisitos legales de las autoridades como la polución y el reciclaje, son muchos los puntos a tener en cuenta por el diseñador a la hora de satisfacer a un posible comprador con su producto. Las soluciones más notorias implantadas para la reducción del peso en los elementos de los automóviles vienen aparejadas a la incorporación de nuevos materiales más ligeros o evoluciones de los ya convencionales. Tales son los casos de la utilización del plástico, del aluminio y de los aceros de alto (HSLA) y súper alto límite elástico (HHSLA). Ahora bien, si se desmiembran estas exigencias y se relacionan con parámetros tales como maniobrabilidad, distancia de frenado, deformaciones programadas de la carrocería, aprovechamiento de la potencia del motor y consumo de combustible, es notable cómo de una u otra forma todas se relacionan con un parámetro físico denominado "inercia" que por su ecuación y cálculo se relaciona directamente con el peso del automóvil. Incorporación de plásticos Esta variable, sin dudas, es el Talón de Aquiles en el diseño y su reducción permite mejorar todas las condiciones antes mencionadas. Por este motivo, en esta nota trataremos "la importancia de bajar el peso de los vehículos modernos", pero, ¿cómo lograr entonces reducir el peso del vehículo si se deben tener en cuenta cada vez más factores para saciar a los consumidores? Dan cuenta de ello la casi inexistencia de paragolpes, planchas de abordo y rejillas de otro material que no sea plástico. Hasta un estudio presentado por Bayer refleja aun más esta tendencia, en la cual se incrementa en más de un 100% el consumo de plásticos en la industria automotriz europea, pasando de 5.000 a 10.000 toneladas entre los años 99 y 2003. Posibles soluciones para reducir el peso de un automóvil Partes del auto elaboradas con plástico Por sus mejores características en la obtención, fabricación, durabilidad, maleabilidad, terminación superficial, deformabilidad a bajas velocidades y principalmente su bajo peso, hacen que éste sea el material que más terreno le ha ganado al acero en la construcción de un automóvil. Comencemos por analizar la distribución del peso de un automóvil convencional. La misma podría agruparse aproximadamente de la siguiente manera: • Elementos que conforman la carrocería 50% • Elementos mecánicos 30% • Equipamientos y accesorios 20% P ORCENTAJE DE MATERIALES EN RELACIÓN AL 18% | Interior 14% | Panel de instrumentos 19% | Asientos, telas, tapizados 13% | Paragolpes y piezas externas PESO TOTAL DEL VEHÍCULO % 5% | Carrocería 80 70 60 50 40 30 20 10 0 6% | Otros 11% | Iluminación, sistemas eléctricos/electrónicos 8% | Compartimento motor 6% | Sistema de combustible 1975 1985 Referencias Acero Plástico Elastomeros (caucho) | otros 1995 2005 Años Estos valores que parecen impensados toman su verdadera dimensión al analizar las características particulares que pueden lograrse con los mismos y, por consiguiente, sus aplicaciones. [ 33 Propiedad del plástico Desarrollo RESISTENCIA MECÁNICA • Adiciones de cargas de refuerzos (talco, fibras, metales) que permiten obtener el valor exacto de resistencia sin sobredimensionamiento. RESISTENCIA AL • Reducciones del coeficiente de dilatación térmica lineal y las deformaciones por calor de cierto tipo de plásticos permiten obtener compuestos casi indeformables. CALOR Aplicaciones más sobresalientes RESISTENCIA A L A CORROSIÓN • Por su composición no se ven afectados por la humedad ambiente. FLUIDEZ EN S U ESTADO LÍQUIDO • Permiten optimizar el proceso de producción por inyección y se obtiene una única pieza de geometría muy compleja. DEFORMABILIDAD • Su estructura molecular le permite obtener valores de deformación elástica mayores a los aceros. Sin dudas, este material posee una versatilidad en el tratamiento de sus características donde no se puede establecer su límite en el uso; y pensar en un vehículo con su carrocería íntegramente de plástico ya no es tan alocado como lo era hace una década atrás. Guardabarros | Peugeot 307 Incorporación de Aluminio Audi, la automotriz emblemática en utilizar este material, ya no está tan sola. El aluminio como opción en la construcción de piezas de la carrocería ha tomado un papel mucho más preponderante, y su aplicación en piezas móviles como el capot del Peugeot 307 y del Laguna 2 dan clara idea de esto. 34 ] Carrocería de aluminio | Audi A8 El peso del automóvil es, sin dudas, el Talón de Aquiles en el diseño y su reducción permite mejorar las condiciones de seguridad y confort del mismo. Los beneficios en una disminución del 40% en el peso contra una carrocería convencional de acero, la propiedad de autoprotegerse de la oxidación mediante la creación de una capa de óxido de aluminio y su alta rigidez, conjuntamente con una adecuada absorción de energía, hacen de él un material sumamente noble para la fabricación de un vehículo. Sin embargo, su problemática en la reparación lo ha relegado respecto del plástico. Pero esta tendencia se está revirtiendo y la incorporación en piezas como el capot, los paneles de puertas, techos y portones ya no escapa a ninguna empresa automotriz. A continuación, damos algunos ejemplos del uso de estas piezas en las carrocerías de sus automóviles. Marca Modelo Piezas de aluminio AUDI A8, A2 Serie 7 Laguna 307 355 S60 Forester Íntegramente Íntegramente Capot Capot Capot Capot y portón Capot BMW RENAULT PEUGEOT FERRARI VOLVO SUBARU Todas estas incorporaciones han llevado a que los valores de entre un 7% y 9% en el cual se usaba este material alcancen valores del 12% al 15% de su peso, sin considerar aquellos que poseen su carrocería fabricada íntegramente de aluminio. Incorporación de Magnesio Utilizar magnesio es también un método para reducir el peso en cierta medida. No posee mejor relación peso-resistencia que el acero, pero su gran fluidez en estado líquido permite mejorar las características de otros metales como el acero y el aluminio. En consecuencia, se obtienen piezas aleadas con menores espesores y formas complejas que de no utilizarse este material se- rían imposibles de obtener en su fabricación. Tal es el caso del volante y la columna de dirección que ante la incorporación del airbag, con su consecuente peso, provocaba vibraciones en el extremo de la columna. Por este motivo, la posibilidad de reducir el peso del volante con una aleación de magnesio dio por solucionado este problema. Incorporación de aceros de alto y súper alto límite elástico (HSLA, HHSLA) A lo largo de esta nota se puede observar cómo el acero ha sido desplazado en sus aplicaciones. Pareciera ser relegado sin poder dar lucha ante las fabulosas características mecánicas y de fabricación de los materiales denominados alternativos. Sin embargo, esto no es tan así. El acero a través de la adición de microaleantes (manganeso, cromo y boro) y posteriores tratamientos térmicos dan como beneficio, valores de resistencia al choque y a la penetración estática. Estas características están íntimamente relacionadas con los valores que se logran en los ensayos de materiales, de resistencia a la rotura y límite elástico para cada espesor, y por ende a la deformación o poder de absorción de energía en un impacto. Carrocería con partes de acero HSLA | Renault Laguna 2 Crash Test | Audi A4 Si estos datos son comparados con los de los aceros convencionales, es notable su gran diferencia, motivando su uso en las piezas más comprometidas a los impactos de un automóvil. Estas ventajas también se ven reflejadas en el peso del automóvil, dado que sus elevados valores de resistencia permiten disminuir los espesores y por ende el peso de las piezas conformadas de este material. Estudios y ensayos metalográficos demuestran que los espesores pueden reducirse hasta la mitad para la obtención de igual valor de resistencia al choque entre un acero de super alto límite elástico y un acero convencional utilizado en la fabricación de la carrocería. Las descripciones formuladas dan cuenta de una continua disputa contra el peso del automóvil. Sin embargo, todas estas ganancias parecieran no ser reflejadas en los números finales, dado que si se analizan los pesos de los automóviles por segmentos, no sólo no han disminuido, sino que han aumentado su valor. Esta problemática queda al descubierto analizando el continuo crecimiento en los equipamientos y sus consecuentes prestaciones de confort y seguridad a lo largo de los años. Por consiguiente, la ecuación peso/prestaciones o peso/seguridad demuestran que vale la pena tanto esfuerzo e ingenio por parte de los diseñadores por reducir realmente el peso de la estructura. Ing. José Lopez Mori [email protected] El aumento del equipamiento en los vehículos requiere la necesidad de una carrocería más liviana.