proyecto smed

Anuncio

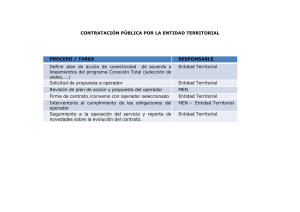

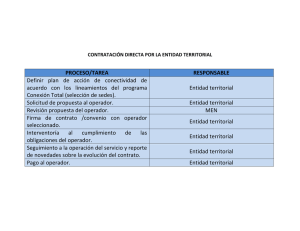

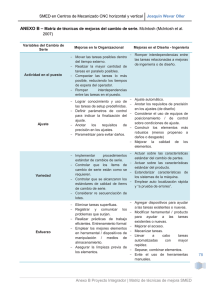

Universidad Tecnológica de Querétaro Firmado digitalmente por Universidad Tecnológica de Querétaro Nombre de reconocimiento (DN): cn=Universidad Tecnológica de Querétaro, o=Universidad Tecnológica de Querétaro, ou, [email protected], c=MX Fecha: 2008.10.30 09:30:28 -06'00' UNIVERSIDAD TECNOLÓGICA DE QUERÉTARO VOLUNTAD, CONOCIMIENTO Y SERVICIO Reporte de Estadía para obtener el Título de: TÉCNICO SUPERIOR UNIVERSITARIO EN PROCESOS DE PRODUCCIÓN EMPRESA: DANA FORJAS S.A. DE C.V. SMED (Single Minute Exchange of Die) PRESENTA: C. ARIANNE LÓPEZ SALGADO Santiago de Querétaro, Qro. Agosto del 2008 UNIVERSIDAD TECNOLÓGICA DE QUERÉTARO VOLUNTAD, CONOCIMIENTO Y SERVICIO Reporte de Estadía para obtener el Título de: TÉCNICO SUPERIOR UNIVERSITARIO EN PROCESOS DE PRODUCCIÓN EMPRESA: DANA FORJAS S.A. DE C.V. SMED (Single Minute Exchange of Die) PRESENTA: C. ARIANNE LÓPEZ SALGADO ASESOR EMPRESA ING. MARÍA FERNANDA LÓPEZ VELAZQUEZ Santiago de Querétaro, Qro. ASESOR UTEQ ING. VÍCTOR HUGO LARA PELAYO Agosto del 2008 ÍNDICE Introducción…………………………………….………..………………..……….… III Resumen……………………………………………………………………….……. IV Agradecimientos……………………………………………………..………….…… V CAPÍTULO I ANTECEDENTES DE LA EMPRESA 1.1 Historia de la Empresa y Ubicación…………………………....…………1, 2 1.2 Misión y Visión…………………………………………………. ………...….. 3 1.3 Política de Calidad y Valores………………………………….…………….. 3 1.4 Principales Productos………………………………………………….…….. 4 1.5 Clientes………………………………………………………….…………….. 5 CAPÍTULO II DESCRIPCIÓN DEL PROYECTO 2.1 Antecedentes o Cambios del entorno de acción……………..…………… 6 2.2 Definición del Proyecto………………………………………….…………… 7 2.3 Justificación……………………………………………………………….….. 7 2.4 Objetivos………………………………………………………………….…… 8 2.5 Planeación y descripción de las etapas para la realización del proyecto……………………………………………………………...…… 8 CAPÍTULO III DESARROLLO DEL PROYECTO 3.1 Soporte Técnico…………………………………...……….……………….. 10 3.2 Diagrama de Gantt……………………………………………………….…. 13 3.3 Desarrollo del Proyecto…………………………………………………….. 14 CAPÍTULO IV RESULTADOS Y CONCLUSIONES 4.1 Resultados…………………….……….……….……....…..……………….. 21 4.2 Análisis de Resultados……………………………..……....…...………..... 21 4.3 Conclusiones Finales……………………..………………...……...………. 24 CAPÍTULO V ACTIVIDADES MISCELÁNEAS………………………………..….………. 25 REFERENCIAS BIBLIOGRÁFICAS………………………………….....………. 26 ÍNDICE DE ANEXOS……………………………….……………..…..…..……… VII ÍNDICE DE FIGURAS 1. Resultado de Duración en Tiempo para Cambio de Modelo L175..........24 ÍNDICE DE TABLAS 1. Tiempos y Movimientos de Traslado para herramental……………....…. 16 2. Impacto Monetario por recuperación de Tiempo…………..…………….. 17 3. Tiempo Trabajo-Manual con Pistola Neumática……………..…..………. 20 4. Comparativo de Tiempos en Aplicación de Herramental….…….….…... 21 5. Lista de Materiales para Carro/Herramental…………………..……….…. 22 6. Comparativo de Tiempos en Cambio de Modelo Antecedente con el cambio de Modelo Concluyente……………………………..…….. 23 INTRODUCCIÓN. El modelo educativo que maneja la Universidad Tecnológica de Querétaro prepara alumnos para laborar en el sector industrial, este modelo hace que los alumnos se preparen en 2 años para ya poder laborar en las empresas; una de las cosas muy importantes de este modelo es que se nos asigna una empresa para realizar una estadía con un período de 4 meses con el fin de realizar un proyecto aplicando los conocimientos que se obtuvieron en la Universidad; además es una colaboración para la empresa el que nosotros como residentes dentro de ella se tenga la oportunidad de dar solución a problemas existentes en la empresa o implantar nuevas ideas para el producto o servicio de la empresa. El proyecto se llevo a cabo en la empresa DANA FORJAS S.A. DE C.V. en el área de Tractor/Producto Final; el proyecto definido para esta área es llamado SMED (cambio rápido de herramienta), este sistema permite disminuir tanto tiempos como movimientos al instalar un cambio de utillaje necesario para producir un tipo de producto a otro. Al ejecutar este proyecto en esta área es importante señalar que generará grandes resultados y sobre todo beneficiará principalmente a la producción más que nada porque ese es el objetivo, disminuir tiempos y movimientos en cambio de utillaje en la línea 175 del área de producción Tractor/Producto Final. Es muy importante llevar a cabo este proyecto ya que se busca estandarizar operaciones de modo que con la menor cantidad de movimientos se pueda realizar rápidamente los cambios, de tal forma que el método se vaya perfeccionando y forme parte de la Mejora Continua en el proceso. Sin embargo, la Universidad Tecnológica de Querétaro nos ayuda a ser participes de estos proyectos para emprenderlo dentro del área productiva; ya que estamos capacitados y preparados para desarrollar, implementar y sobre dar seguimiento a este plan de trabajo y demostrar resultados por medio del Reporte de Estadía, realizado en la empresa asignada por la Universidad. RESUMEN El presente reporte esta basado en la implementación de SMED (Cambio Rápido de Modelo). El objetivo de este método es reducir tiempo y movimientos del operador para el cambio de modelo, las siglas de SMED significan: Single Minute Exchange of Die, que quiere decir; “Cambio de Utillaje en menos de 10 minutos”. El enfoque de este método es el de disminuir actividades o movimientos obsoletos que el operador realiza y que se pudieran despojar sin ningún problema; sin embargo el análisis de esta actividad es muy importante ya que integra diferentes procesos y por lo tanto se tiene que controlar y desarrollar un sistema que facilite el manejo de este método, sistema que se ha desarrollado con buenos resultados y por lo tanto la mejora continua en este proyecto hace que constantemente el método contenga una serie de cambios y es muy importante porque al seguir desarrollando nuevas ideas y mejoras se crean buenos resultados con el fin de alcanzar el objetivo y así facilitar tanto el trabajo productivo como el trabajo que realiza el operador y este es el caso los resultados fueron muy buenos durante el desarrollo del proyecto. AGRADECIMIENTOS En Agradecimiento principalmente a MIS PADRES por el apoyo recibido durante mi formación profesional, porque gracias a su apoyo y consejo he llegado a realizar la más grande de mis metas y la cual constituye la herencia más valiosa que pudiera recibir, estoy sumamente AGRADECIDA que por su esfuerzo y sacrificio ustedes lograron que yo pudiera concluir mi vida de estudiante exitosamente, porque no solo yo la concluí sino concluimos una etapa de formación y aprendizaje y por ello “GRACIAS POR LO QUE HEMOS LOGRADO”. A mis Amigos (as) GRACIAS por su apoyo, consejos y sobre todo las experiencias que vivimos durante este período que tuvimos de estudiantes en la Universidad; compartimos y concluimos juntos una etapa muy importante para todos nosotros. Fue una grata experiencia haberlo compartido con ustedes de verdad gracias por formar ya parte de mi vida y por que hemos logrado cumplir una de nuestras metas, porque el camino fue muy duro y hubo quienes no creyeron en nosotros y a pesar de los obstáculos que encontramos en el camino logramos cumplir el objetivo que nos propusimos, por ello estoy muy orgullosa de no solo ser amigos y haber formado una familia sino también de haber formado un equipo de trabajo durante nuestra etapa como universitarios. Gracias por su apoyo. Al personal Docente que intervino en mi formación académica para mi desarrollo profesional, por los conocimientos y enseñanzas que compartieron y que adquirí de ustedes como estudiante; sobre todo a la empresa DANA FORJAS S.A. de C.V. por darme la oportunidad de concluir mi estancia como estudiante en su empresa. A Dios, ante todas las cosas porque ha sido, es y será mi guía; y le agradezco por haberme dado la fortaleza para que fuera posible alcanzar este triunfo. CAPÍTULO I ASPECTOS GENERALES DE LA EMPRESA CAPÍTULO I ASPECTOS GENERALES DE LA EMPRESA 1.1 HISTORIA DE LA EMPRESA Y UBICACIÓN. HISTORIA DE LA EMPRESA. En 1950 Spicer, inició su primera aventura en la fabricación de productos para la industria automotriz mexicana. Desde entonces mantiene una serie de programas para la creación de nuevas industrias y productos utilizando procesos y tecnologías específicas. La Empresa fue fundada en 1975, en la ciudad de Santiago de Querétaro Qro., bajo el nombre de “Autoforjas S.A. de C.V.”, ubicada en Acceso II número 8 en el Fraccionamiento Industrial Benito Juárez; entró de lleno en su producción con 55 toneladas, el primer mes, utilizando el Martillo Banning que fue la primera máquina instalada. Contaba en aquel entonces con 42 empleados y 67 sindicalizados. En el año de 1992, se fusionó con la empresa Forjamex ubicada en San Cosme Xaloztoc, Tlaxcala; por lo que a partir de esa fecha cambio la razón social a la actual, Forjas Spicer S.A. de C.V. Forjas Spicer, Tlaxcala es una planta filial de Forjas Spicer Querétaro. En el año 2006 Forjas pasa a ser parte del grupo Dana corporativo. UBICACIÓN. Acceso II No. 8, Santiago de Querétaro, Qro. Parque Industrial Benito Juárez 1.2 MISIÓN Y VISIÓN MISIÓN “DANA crecerá en forma rentable en los mercados automotrices del mundo y proporcionará un valor al accionista líder en la industria.” VISIÓN “Nuestro éxito depende de una concentración inquebrantable en nuestros clientes, nuestros colaboradores y nuestro desempeño financiero”. 1.3 POLÍTICAS DE CALIDAD Y VALORES POLÍTICAS DE CALIDAD - Garantizar que nuestros productos y servicios representen el mejor valor disponible. - Aceptamos solo calidad total en todo lo que hacemos. - Crecemos en un mejoramiento continuo basado en hechos. - Estimulamos el observar nuestra compañía, nuestros competidores y las industrias externas para obtener las mejores prácticas. - Logramos la excelencia mediante la participación y la innovación. - Agregamos valor a nuestros productos mediante el compromiso de nuestra gente. VALORES COMPARTIDOS DE DANA: - Personalidad, Honestidad, Integridad y Justicia siempre regirán nuestro código de conducta a nivel global. - Confianza en nuestros colaboradores, contando con una atmósfera de libertad y confianza. - Un ambiente donde predomine el trabajo en equipo, innovación y la diversidad con respecto hacia quienes realizan su trabajo. - Responsabilidad como un buen ciudadano corporativo para emplear, desarrollar y promover y mejor desempeño y aptitudes personales. 1.4 PRINCIPALES PRODUCTOS PRODUCTO MATERIAL (aceros) 1020 Asiento de Muelle Semi eje APLICACIÓN Para la fabricación de ejes tractivos para camiones SAE 1050 M SAE 1541 SAE 1541 M SAE 1500 M SAE 1030 Para la fabricación de ejes tractivos para autos y camiones SAE 8625 SAE 8620 H SAE 4320 H Para la fabricación de ejes tractivos para autos y camiones Piñón 1020 Para fabricación de ejes tractivos para autos y camiones Bridas SAE 8620 Para fabricación de ejes tractivos para autos y camiones Coronas CK- 45 Engrane Para la fabricación de tractocamiones y camiones integrales MARCAS 1.5 CLIENTES CAPÍTULO II DEFINICIÓN DEL PROYECTO CAPÍTULO II DESCRIPCIÓN DEL PROYECTO 2.1 ANTECEDENTES O CAMBIOS DEL ENTORNO DE ACCIÓN Para elaborar el semieje, el proceso comienza forjando el tubo de acero a la forma del semieje por medio de la recalcadora su función, forjar los lingotes de acero para formar la brida del semieje, la pieza es colocada en una banda transportadora para que el semieje se enfríe de acuerdo al movimiento y temperatura ambiente; después es colocada en el proceso de Decapado para degradar la primera capa del acero, en seguida es colocado en las tinas de enjuague para quitar los residuos del proceso anterior, el semieje es introducido en tinas de fosfato para adherir cristales al acero con el fin de que el semieje ponga menos resistencia al ser forjado. Posteriormente la pieza es colocada en la máquina de la extrusora, la función de esta es cambiar el diámetro del vástago dependiendo del requerimiento del cliente, la pieza es enviada a la estación de enderezado para corregir distorsiones que se hayan generado en la estación anterior; el semieje pasa por la estación de corte para cortar la longitud del semieje dependiendo del requerimiento del cliente; después es colocado en la estación de Barrenado para perforar la parte inferior del vástago. Luego el semieje llega a la etapa de inspección; una de ellas es la estación de Ultrasonido en donde se revisa que la pieza contenga fisuras o grietas internas para analizar y verificar si esta dentro de las especificaciones, esta evaluación es muy importante porque cuando el semieje sea utilizado la pieza se puede romper; después es colocada en la siguiente fase de inspección, en la estación de Magnaflus se examina la parte externa del semieje para revisar si existen fisuras en la pieza; por último se revisa la excentricidad de la pieza de acuerdo a las especificaciones requeridas por el cliente esta última etapa es realizada por el operador. (ANEXO A) El proceso que se maneja en el área de Tractor es producción en lote; por esta situación ocurren constantemente ajustes en las máquinas para los diferentes cambios de modelo requeridos por el cliente. El constante cambio de modelo que se realiza en la línea hace que el tiempo de preparación sea mayor que el tiempo de producción; esto es un grave problema porque los objetivos de producción no se están cumpliendo. La generación de inventario aumenta, el producir varios modelos en un turno no es posible por demorar en un cambio de modelo, los requerimientos de la semana o mes se retrasan y la entrega del producto al cliente se prolonga. 2.2 DEFINICIÓN DEL PROYECTO Debido a esta situación el proyecto de SMED es una herramienta fundamental para solucionar esta situación; más que nada esta técnica permite disminuir desplazamientos y tiempo que se pierde en las máquinas al instalar un cambio de utillaje. Sin embargo se busca estandarizar las operaciones de modo que con la menor cantidad de movimientos se lleve a cabo rápidamente los cambios, de tal manera que el método forme parte de la Mejora Continua. La planificación, el desarrollo y la integración son recursos muy importantes que se manejaran en la implementación de esta técnica ya que el constante estudio implica recopilar datos, analizar y establecer objetivos de mejora para definir los procesos necesarios para conseguir los objetivos especificados inicialmente. 2.3 JUSTIFICACIÓN Al implantar el sistema de cambio de herramienta (SMED), disminuirá tanto tiempos como movimientos, con el fin de elevar la producción, evitar condiciones de riesgo y mejorar la calidad llevándolo a un proceso más flexible, y así realizar rápidamente cambios que formen parte de la Mejora Continua. 2.4 OBJETIVOS Reducir tiempo de preparación para cambiarlo a tiempo de producción Reducir tamaño de inventario Producir en el mismo día varios modelos con la misma línea de producción Aumentar la flexibilidad en cambio de utillaje Realizar cambios de modelo más sencillos y rápidos Mayor flexibilidad Eliminar errores en el proceso Mejorar la calidad 2.5 PLANEACIÓN Y DESCRIPCIÓN DE LAS ETAPAS PARA LA REALIZACIÓN DEL PROYECTO ETAPA PRELIMINAR. Estudio de la operación de cambio. Análisis detallado del proceso inicial de cambio con las siguientes actividades: - Registrar tiempos de cambios - Estudiar condiciones actuales de cambio ▫ Análisis con cronómetro ▫ Grabar videos ▫ Sacar fotografías PRIMERA ETAPA. Separar las tareas internas y externas. Realizar lista de comprobación con todas las partes y pasos necesarios para una operación (incluir: nombre, especificaciones, herramientas, paros de la máquina y así evitar pruebas que hacen perder el tiempo). SEGUNDA ETAPA. Convertir tareas internas en externas. Preparar todo lo necesario (herramientas) fuera de la máquina en funcionamiento para cuando sea necesario el cambio de herramienta. Llevar a cabo la función o ajuste anterior; es decir, recrear las funciones anteriores para evitar que los nuevos ajustes se encuentren a prueba y error hasta que el producto se encuentre en las especificaciones. TERCERA ETAPA. Perfeccionar las tareas internas y externas. 1. Elegir la instalación. 2. Crear un equipo de trabajo. 3. Analizar el modo actual de cambio de utillaje (filmación de cambio). 4. Reunir equipo y analizar en detalle el cambio actual. 5. Reunir equipo para determinar mejoras: a. Clasificar y transformar operaciones internas y externas b. Evitar esperas, desplazamientos y búsquedas; situando todo lo necesario al lado de la máquina c. Secuenciar adecuadamente las operaciones de cambio d. Facilitar útiles y herramientas que faciliten el cambio e. Secuenciar órdenes de producción f. Definir órdenes en paralelo g. Simplificar al máximo los ajustes 6. Definir un nuevo modo de cambio. 7. Probar y filmar el nuevo modo de cambio rápido. 8. Afinar la definición de cambio rápido y definir el procedimiento. 9. Extender al resto de máquinas del mismo tipo. CAPÍTULO III DESARROLLO DEL PROYECTO CAPÍTULO III DESARROLLO DEL PROYECTO 3.1 SOPORTE TÉCNICO Shigeo Shingo (1950), Ingeniero que contribuye a la idea de estandarizar cambios de modelo por no más de un minuto, de ahí la frase single minute. El cambio de herramienta se entiende por cambio de utillaje en tiempo transcurrido desde la fabricación de la última pieza válida de una serie hasta la obtención de la primera pieza correcta de la serie siguiente; no únicamente el tiempo del cambio y ajustes físicos de la maquinaria. Más que nada este sistema SMED nació por la necesidad de lograr la producción Justo a Tiempo, el sistema esta desarrollado para simplificar los procedimientos que se llevan a cabo en un cambio de modelo. Su objetivo, es reducir los tiempos de cambio y permitir reducir el tamaño de lote; con el fin de conseguir cambios de útiles rápidos o incluso ajustes instantáneos. Se distinguen dos tipos de ajustes: Ajustes / tiempos internos: Corresponde a operaciones que se realizan a máquina parada, fuera de las horas de producción. Ajustes / tiempos externos: Corresponde a operaciones que se realizan (o pueden realizarse) con la máquina en marcha, o sea durante el periodo de producción. En el caso de otros métodos de trabajo, se hace uso de diversas técnicas, siendo ellas: • Análisis Paretiano, son actividades que absorben la mayor parte en el tiempo de cambio y/o preparación. • Las seis preguntas clásicas: ¿Qué?, ¿Cómo?, ¿Dónde?, ¿Quién?, ¿Cuándo? y ¿Por qué?, con el objetivo de eliminar lo innecesario, reordenar y simplificar las actividades. • Los cinco ¿Por qué?, para detectar posibilidades de cambio o bien para la eliminación de tareas comprendidas en el proceso. • La implementación de 5’s proceso que mejora la organización, implantando una mantenimiento del cultura nueva a efectos de incluir el orden, limpieza e higiene y sobre todo la seguridad. Lo más importante de este modelo es minimizar todas las operaciones vinculadas a los cambios de modelo y tiempo de preparación. Y como lo dijo Shingeo Shingo: “La causa de los defectos recae en los errores de los trabajadores, y los defectos son los resultados de continuar con dichos errores”. En cuanto al equipo de apoyo que se requiere para llevar a cabo un programa de estudio de tiempos incluye: 1.- Elementos para el estudio de tiempos 2.- Tablero de estudios de tiempos y movimientos 3.- Formas para estudios de tiempos y movimientos Los pasos básicos para llevar a cabo el estudio de tiempos son los siguientes: 1. Determinar la necesidad del estudio, como la producción de nuevos artículos, cambios de ingeniería, cambio en métodos de producción, etc. 2. Notificar los propósitos al supervisor. 3. Selección de operador(es) para la realización de estudios de tiempos, se debe seleccionar aquellos que efectúen más apego a un nivel de esfuerzo y habilidad normal. 4. Verificar que el trabajo se lleve a cabo conforme a la metodología establecida, la implementación de una mejora o la visualización de alguna mejora. 5. Registrar la información completa de la operación: fecha, nombre de la operación, operador, analista, del departamento o área de trabajo, máquinas, herramientas, número de ensamble o de parte, número de plano y materiales utilizados, especificaciones, distancias, etc. Al igual que distancias y localizaciones del área de trabajo. Es importante que la información que contenga el estudio de tiempos este completa. 6. Dividir tareas o elementos por separado. 3.2 DIAGRAMA DE GANTT 3.3 DESARROLLO DEL PROYECTO 1. Capacitación de SMED La primera etapa del proyecto consistió en la capacitación de SMED, esta metodología proporcionada por la empresa es muy importante para el conocimiento del proyecto; la metodología transmite información de cómo llevar a cabo el plan de trabajo dentro del sistema productivo. En el área de Tractor, se manejan cuatro líneas de producción la VERSON, la Full-Float, la Línea 175 y la Línea 300; rutas para el proceso de manufactura del producto; el proyecto de SMED aplica para las cuatro líneas, pero el proyecto se enfocara para L175. El tiempo paro para cambio de modelo actualmente es la primera causa de paro del departamento de producción, lo que limita a la flexibilidad para responder al cliente, así como para mejorar el manejo de inventarios. Para la L175 la situación actual en promedio es de 143 minutos, y el objetivo para el alcance del proyecto es la disminución de tiempo y movimientos de un 15%, es decir; disminuir tiempo a 121 minutos, para obtener como beneficio una mayor flexibilidad operativa, satisfacción al cliente y reducción de inventarios. Se realizara metodologías que estableciera las actividades del cambio de modelo y actividades preventivas; además el estudio de tiempos y movimientos por medio de videos y reportes de actividades, así como un plan de acciones con propuestas de mejoras. El tener las herramientas necesarias para llevar a cabo un cambio de modelo y el análisis de técnicas para la mejora continua del sistema irán en aumento para la flexibilidad del proceso en cuanto a su producción. 2. Estudio de Tiempos y Movimientos En esta etapa se llevó a cabo un análisis del método entre operador y máquina para determinar las actividades que realiza durante el cambio de modelo con sus respectivos tiempos. La técnica empleada para registrar los tiempos y actividades en el cambio de modelo, más que nada es para analizar los datos obtenidos a fin de averiguar el tiempo requerido para cada una de las actividades. 2.1 Realización de Cambio de Modelo L175 Al realizar el cambio de modelo es muy importante que todas las actividades que se llevan en el cambio no pasen por alto; por ello la mejor opción para el análisis de un cambio de modelo es filmar la actividad, con el objetivo de capturar todos los movimientos que el operador realiza durante el cambio de modelo, el siguiente paso es analizar el video para dividir actividades con sus respectivos tiempos. (ANEXO B) 2.3 Movimientos de Traslado del Operador para Cambio de Modelo En el diagrama de Spaghetti se representan los movimientos que el operador realiza durante el cambio de modelo. En el diagrama existen tres movimientos obsoletos que se identificaron: 1. Movimiento operador/ patín hidráulico. Este movimiento se realiza porque el operador tiene que ir por el patín hidráulico para ahí mismo colocar el herramental que será cambiado. • Mov. Operador/patín hidráulico 2. Movimiento patín hidráulico/ herramental: Este desplazamiento se lleva a cabo para transportar el herramental que será cambiado para dejarlo en los estantes y después traer el cambio de modelo que se colocará en el ariete. • 3. Movimiento herramental Mov. Patín hidráulico / herramental longevo/ herramental reciente: El movimiento que se realiza aquí es que el operador quita herramental de la máquina y se dirige a dejarlo al estante y posteriormente tomar el herramental que será colocado. • Mov. herramental longevo / herramental reciente Es posible que estos movimientos se puedan suprimir del cambio de modelo, mediante mejoras que se establezcan en estos traslados. A continuación se muestra en la tabla el tiempo y distancia de cada uno de los traslados: Tabla 1.- Tiempos y Movimientos de traslado para herramental MOVIMIENTOS operador/ patín hidráulico TIEMPO DISTANCIA (min.) (m) 8’ 14” 59 m patín hidráulico/ herramental 58” herramental longevo/ herramental reciente 32” total 9’ 44” En el diagrama de spaghetti se destaca cada uno de los movimientos que el operador realiza. (ANEXO C) 2.4 Análisis descriptivo e Impacto de producción en ganancias sobre recuperación de tiempo en cambio de modelo. El gráfico que a continuación se presenta, personifica los cambios de modelos representativos que se realizaron en la línea, en la cual se señala el tiempo antecedente, tiempo de cambio de modelo que anteriormente el operador se tardaba, es decir; 2 hrs. 23 min.; 1° evento y 2° evento, son los tiempos de cambio de modelo con mejoras implantadas con el objetivo de minimiza el tiempo de acuerdo al objetivo; sin embargo, en la gráfica se demuestra que para el 1° evento la reducción de tie mpo es del 50%, es decir; de 2 hrs. 23 min. se disminuyo a 45 min.; por lo tanto el tiempo objetivo de 2 hrs. 1 min. ya se ha cumplido, aún cuando se sobre paso el objetivo. Para el 1° evento el tiempo de cambio de modelo es de 70 min.; por lo tanto se ha recuperado 1 hora 10 min. del tiempo que se realizaba anteriormente en el cambio de modelo. De acuerdo al análisis que se llevó a cabo con los tiempos anteriormente. En la siguiente tabla se demuestra el impacto de producción y ganancias que existe sobre el tiempo restante que se recuperó del cambio de modelo en cuanto a la producción de la línea 175. El cambio de modelo fue del MOD 46482-2 al MOD 24285-1, el análisis fue hecho para el MOD 24285-1 ya qué este llevará la producción del siguiente pedido. Tabla 2.- Impacto Monetario por recuperación de Tiempo MODELO COSTO UNITARIO 24285-1 $ 2.03 USD PIEZAS/HORA (std) 112 pzas. PIEZAS 1Hr. 13 min. 140 pzas. TOTAL 284.20 USD 3. Clasificación de Actividades Internas y Externas. En cuanto a las actividades que se realizan en un cambio de modelo es muy importante que todos los movimientos sean analizados y así seleccionar cuáles son los que realmente son necesarios para este proceso o aquellas que intervienen en el cambio de modelo pero que no deberían de estar dentro del cambio de modelo y que se cree que no son necesarios para aplicar el sistema de SMED y así excluirlos. Por ello se ha desarrollado una metodología para clasificar las actividades tanto internas como externas de un cambio de modelo, sino también para apoyo de futuros operadores que se integren a la operación. La clasificación de actividades tiene como objetivo separar las funciones que el operador realiza durante el cambio de modelo y el de preparar su equipo de trabajo antes para ejecución del cambio de modelo; la metodología contiene cuatro etapas: a. Fase Preventiva: En esta fase el operador prevé que la herramienta o material este completa y que no se encuentre dañada; además de preparar su herramienta de trabajo. b. Lista de Materiales: El operador revisa que todas las herramientas que utilizará en cada una de las estaciones durante el cambio de modelo se encuentren en su utillaje de trabajo. c. Desarrollo de cambio: En este apartado se explican las actividades que tiene que realizar el operador en cada una de las estaciones para el cambio de modelo. Qué piezas son las que tiene que cambiar y las herramientas que debe utilizar. d. Fase Preventiva: Esta fase se repite con el objetivo de estar preparados para el siguiente cambio de modelo que exista en la línea, ya que el equipo debe estar listo y en condiciones para el siguiente uso. Esta metodología es una guía de apoyo para nuevos operadores que se integren en la línea; la ventaja de este manual es que hace más flexible la labor del operador. Una parte básica de la metodología es la programación preventiva, en el cual también se debe de incluir el seguimiento preventivo para poder así cerrar con el proceso del cambio. Entre los beneficios se puede mencionar: Permite al trabajador prepararse para la toma de decisiones y para la solución de problemas. Promueve el desarrollo y la confianza del individuo. Ayuda a la integración de grupos. Dentro de este manual, quizá el elemento más representativo es el de elaborar el cambio de modelo al igual que tener el herramental listo, informa de la brecha recorrida y las actividades que se realizarán. El estado actual y previo de las actividades, nos hace tomar acciones que conviene mantener y las rectificaciones que sean necesarias realizar. (ANEXO D) 4. Conversión de Actividades 4.1 Propuestas e Implementación de Mejoras representativas A medida de que el cambio de modelo se lleva a cabo las propuestas de mejora parten de la idea creativa, con el fin de mejorar, facilitar y minimizar el tiempo de cambio de modelo. Una de las cosas que afectaba que el cambio de modelo tomará demasiado tiempo en su cambio fue el transporte; por lo tanto se optó en diseñar un carro para la flexibilidad del cambio de modelo. La finalidad de este carro de herramientas es que no sólo contenga el nuevo cambio de modelo sino también que se coloque ahí mismo el desmonte del modelo anterior, así como también las herramientas que el operador utilizará en el cambio de modelo, esto para evitar que el operador realice demasiados movimientos durante su actividad. Con esta implementación el tiempo de cambio de modelo disminuyo un 10%. (ANEXO E) La pistola neumática en el cambio de modelo es muy importante, ya que facilita la actividad del operador en desajustar tornillos del herramental, haciendo así que la implementación de este utillaje reduzca el tiempo de desajuste, ya que anteriormente se realizaba manualmente. (ANEXO E) Tabla 3.- Tiempo Trabajo-Manual con Pistola Neumática. FORMA DE TRABAJO Manual TIEMPO 1’ 26” 4.2 Beneficios por Estandarización en la Implementación de Mejoras para Cambio de Modelo. Con la estandarización de actividades, el personal de la línea obtiene beneficios, alguno de ellos son: Mejorar la actividad del operador Conducción a la efectividad Ayuda al operador (reducción de fatiga) Mejora la producción (reducción de inventario) Agiliza el trabajo El seguimiento de estas actividades puede constituir una inversión en la producción de la empresa y una de las principales fuentes de bienestar para toda la organización, ya que dentro de este sistema que es el SMED, es por lo que la producción comienza a aumentar y se debe enfatizar mucho más, el control de inventario; por lo cual para cerrar el ciclo de proceso en cuanto al cambio de modelo. Se pretende implementar el seguimiento de las creaciones para mejorar el tiempo y los movimientos del operador, con el fin de poder determinar si la falta de seguimiento es una causa por la cual existe aumento de tiempo en el cambio de modelo; sin embargo la estandarización de estas atribuye a la Mejora Continua, prevé problemas y además busca identificar nuevas soluciones para enriquecer el sistema de cambio de modelo. Más que nada este apartado involucra el Círculo de Deming para adoptar sus actividades como son: el planear, analizar, verificar y actuar en el sistema SMED. (ANEXO F) CAPÍTULO IV RESULTADOS Y CONCLUSIONES CAPÍTULO IV RESULTADOS Y CONCLUSIONES 4.1 RESULTADOS De acuerdo a las actividades y mejoras que se llevaron a cabo anteriormente, el efecto que se origino en la línea han tenido un gran beneficio para el alcance del objetivo. Para el alcance del objetivo se realizo un último cambio de modelo para finalizar el propósito del proyecto; por lo que se obtuvieron buenos resultados de este. Se realizo una gráfica en donde se demuestra el comportamiento de cada uno de los cambios de modelo que se llevaron a cabo durante el análisis del proyecto. (ANEXO G) 4.2 ANÁLISIS DE RESULTADOS Mediante la aplicación de mejoras en este caso el carro de herramientas obtuvo buenos resultados en cuanto a su uso, la función del carro/herramental es evitar que el operador se desplace como se demuestra en el diagrama de spaghetti (ANEXO C), a continuación en la Tabla 4 se muestra la oportunidad que tuvo la aplicación de este herramental en el cambio de modelo. Tabla 4.- Comparativo de Tiempos en Aplicación de Herramental HERRAMENTAL Patín Hidráulico Carro/Herramental TIEMPO DISTANCIA RESULTADO 8’ 14” 59 m Obsoleto 0 0 Positivo En cuanto a las herramientas que el operador necesita durante el cambio de modelo, primero se recabaron todas las herramientas, para que después se ubicaran dentro del carro/ herramental para que durante el cambio de modelo el operador evite desplazamientos. A continuación en la Tabla 5 se presenta la Lista de Herramientas existentes en el carro/herramental. Tabla 5.- Lista de Materiales para Carro/Herramental. Herramientas Pistola Neumática Dados de ½ y 5/8 Juego de Llaves Allen Llaves españolas de ¾ y 9/16 mixta con ½ Moto Tools Manguera con entradas de inyección rápida Llave “T” 3/8 Vernier Pinzas de presión Stock de brocas 15 y 16 (diámetro) Llave para broquero 1/8 y ¼ Perica Stock de discos de corte Estilson Flexometro Referente a la metodología hubo algunos impedimentos para su aplicación, ya que el operador obstaculizaba cumplir los objetivos, por que por maña el operador realizaba el cambio de modelo sin ayuda de las mejoras; sin embargo, se opto en darle a conocer al operador dicha metodología (ANEXO D) para que este se familiarice con ella. Por lo tanto de mi parte hubo un seguimiento y monitoreo para observar que realmente el operador se apegue a la metodología y que la actividad que realice durante el cambio de modelo sea rápida, favorable y concisa. El monitoreo obtuvo buenos resultados por que el operador acepto apoyarse con las mejoras y así llevar a cabo la actividad de una manera más flexible. Las mejoras aplicadas y utilizadas dentro de la línea han tenido un impacto del 62.5% con respecto al tiempo. El cambio de modelo concluyente comparado con el cambio de modelo historial, se demuestra que existe un impacto en tiempo y actividades; ya que con la aplicación de mejoras algunas de las actividades se tuvieron que retirar, a continuación se presenta mediante la Tabla 6 las actividades y tiempos respectivos de cada uno de los cambios. (ANEXO H) Tabla 6.- Comparativo de Tiempos en Cambio de Modelo Antecedente con el Cambio de Modelo Concluyente. ACTIVIDADES TIEMPO TIEMPO HISTORIAL CONCLUYENTE 13’ 06” 1’ 59” El operador desmonta los casettes 13’ 15” 7’ 03” Se dirige al estante para dejar y traer 18’ 35” 0 21’ 58” 13’ 52” 13’ 10” 5’ 03” 10’ 35” 7’ 20” Revisa el tablero de operaciones 1’ 23” 18” Desmonta y coloca el nuevo cambio de modelo (mordazas) Revisa el tablero de operaciones 7’ 13” 2’ 14” 2’ 25” 27” Ajusta rodillos 8’ 23” 4’ 30” Desmonte de porta bridas en el 12’ 53” 5’ 23” Coloca nuevo modelo de porta bridas 9’ 45” 3’ 57” Revisa el tablero de operaciones y el 5’ 25” 58” 2’ 16” 51 min. Desmonta la placa horizontal, vertical y lateral el nuevo cambio de modelo El operador coloca los casettes al ariete Coloca las placas horizontales, verticales y lateral del ariete Lleva a cabo el cambio de la placa sufridera y el tope transfer transfer (que suba y baje correctamente) TOTAL Sin embargo el resultado obtenido durante la realización del proyecto es favorable ya que se cumplió el objetivo. En cambio de modelo para la Línea 175 era de 136 minutos; es decir, 2 horas 16 minutos. Con la oportunidad de mejoras y la aplicación de nuevos métodos el tiempo que ahora tarda en realizarse el cambio de modelo es de 51 minutos. 136 min. 51 min. Figura 1. Resultado de Duración en Tiempo para Cambio de Modelo L175 4.3 CONCLUSIONES FINALES Para finalizar, quiero señalar que los resultados obtenidos fueron satisfactorios ya que se cumplió con lo previsto y definido en el análisis del problema. Los conocimientos que fueron adquiridos en la Universidad Tecnológica fueron esenciales para el desarrollo del proyecto asignado, así como la relación que existe entre la empresa y la escuela, ya que me permitió desarrollarme dentro de la industria. REFERENCIAS BIBLIOGRÁFICAS REFERENCIAS BIBLIOGRÁFICAS Meyers, Fred E., Estudio de Tiempos y Movimientos. Pearson Educación., México, pp. 329. Shingo, Shigeo, (2001), El Sistema SMED. Productivito Press. México, pp. 86. PÁGINAS WEB DE CONSULTA www.google.com www.directindustry.com www.qform3d.com ANEXOS ANEXO A PROCESO DE PRODUCCIÓN L-175 (Semieje) ANEXO B ANEXO C ANEXO D METODOLOGÍA DE CAMBIO DE MODELO L175 1. FASE PREVENTIVA La fase preventiva nos sirve para prever actividades que se puedan realizar antes de elaborar el cambio de modelo y así ahorrar tiempo. Se tiene que llevar a cabo la implementación de 5’s en el carro de herramientas con el fin de estar listos para el siguiente cambio de modelo. Por ello hay que cerciorarse que: La herramienta este limpia y lista para la instalación. Verificar que los modelos de cambio se encuentren en buen estado para su instalación (si no lo están reemplazarlos/arreglarlos) Preparar el carro con sus respectivas herramientas. 2. LISTA MATERIAL DE Hay que asegurarse que todas las herramientas que se utilizaran en cada una de las estaciones para el cambio de modelo se encuentren en el carro de herramientas. ESTACIÓN DE EXTRUIDO Lista de Material: Pistola Neumática Dado de 5/8 y ½ Llave Allen de ½ Matraca “V” Manguera (para la pistola) Sets para herramental para 12 ensambles (boquillas, separadores y carburos) Porta herramentales vacíos (los 4 del ariete) Llaves españolas de 9/16 (para ajustar) Llave Allen 5/16, ¼ y 3/8 ESTACIÓN DE ENDEREZADO Lista de Material: Pistola Neumática Dado 5/8 y 1/2 Mordazas (limpias y pulidas) Llave española de ¾ Llave Allen de 3/8 ESTACIÓN DE CORTE Lista de Material: Llave Allen 3/8 y 5/18 ESTACIÓN DE BARRENADO Broquero (ajustados a la altura de los distintos No. de parte) Matraca Llave Allen de 1/8, 3/16 y 1/4 3.CAMBIO DE MODELO El cambio de modelo comienza desde la última pieza de producto “A” hasta la primera pieza de producto “B”. El operador apaga la máquina para comenzar el cambio de modelo. Se dirige por el carro de herramientas (listo para el cambio ya que antes se había preparado como fase preventiva) para el alcance de herramienta durante el cambio. ESTACIÓN DE EXTRUIDO El operador conecta la pistola neumática a la toma de aire. Comienza a desmontar aflojando tornillos de la placa lateral del ariete. A continuación se quitan los topes horizontales y verticales del ariete con la ayuda de la pistola neumática. Desmonta cada uno de los cassettes del ariete al igual que los topes, para transportar los cassettes el operador se apoya con el montacargas y se dirige al estante. Deja y coloca el nuevo modelo al montacargas para dirigirse a la estación de extruido. Coloca cada uno de los cassettes y los topes en el ariete (el operador debe cerciorarse que el ariete y los cassettes estén limpios para su colocación). Monta cada uno de los cassettes y cada uno de los topes en el ariete. Después coloca la placa lateral ajustando cada tornillo con la pistola neumática. Coloca cada uno de los topes horizontal y vertical para ajustar sus respectivos tornillos con la pistola neumática. Hay que cerciorarse que la placa sufridera sea la adecuada para el nuevo modelo, si así no lo es, en su defecto se tiene que cambiar. Se retira la placa sufridera del soporte del ariete, para adaptar la siguiente placa se tiene que retirar el tope o ele para colocar la placa. Y así terminar con el cambio de modelo en la extrusora. ESTACIÓN DE ENDEREZADO Para continuar con el cambio, el operador se dirige con el herramental necesario a la estación de enderezado. Pistola Neumática Dado 5/8 Mordazas (limpias y pulidas) Llave española de 9/16 Afloja los tornillos de las mordazas que se encuentran en el Chuck con la ayuda de la pistola neumática. Se cambian las mordazas por el nuevo modelo y se ajustan los tornillos con la pistola neumática. Después el operador ajusta la longitud de los rodillos con la pistola neumática. Por último se ajusta la distancia de los rodillos dependiendo de la longitud que se pida en la hoja de proceso. ESTACIÓN DE CORTE Y CENTRADO El operador se dirige a la estación de corte con la herramienta necesaria para el cambio de modelo: Pistola Neumática Dado de 5/8 Dispositivo para ajuste El operador afloja los tornillos de la bancada de corte con la llave “T” 3/8. Quita la porta bridas para colocar el nuevo modelo, y así ajustar los tornillos con la pistola neumática. El operador se dirige al tablero de operaciones para verificar datos, es fundamental revisar Ciclos Presión También se tiene que realizar cambio de los platos que soporta a las bridas de 5” y 6”; este cambio se realiza cuando el transfer esta en la posición de arriba, el cambio se hace con la llave de 5/16 para desmontarlos y después colocar el siguiente cambio de brida. Es muy importante que el operador revise que el transfer suba y baje correctamente. (Ya que si no, se revisa pueden ocurrir fallas durante el proceso del nuevo modelo más que nada esta operación es una fase preventiva). ESTACION DE ULTRASONIDO Se ajusta por el lado del vástago manipulando la bascada dependiendo de la longitud de la pieza y moviendo la altura de las V’s según el diámetro de la pieza. ESTACIÓN MAGNA FLUX 4. FASE PREVENTIVA Los cambios que se realizan en esta estación son similares a la estación anterior. Se mueve la bancada para la longitud de la pieza y las V’s para el diámetro de la pieza. Al terminar el cambio de modelo es muy importante que el operador coloque todas las herramientas utilizadas en el carro de herramientas para ser colocado en su lugar y para que otra persona se ocupe de preparar el carro para el siguiente cambio. ANEXO E ANEXO F ANEXO G ANEXO H