03 AGI 214 TESIS

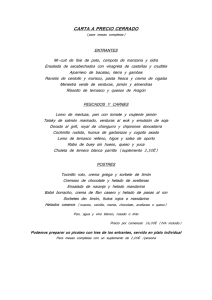

Anuncio