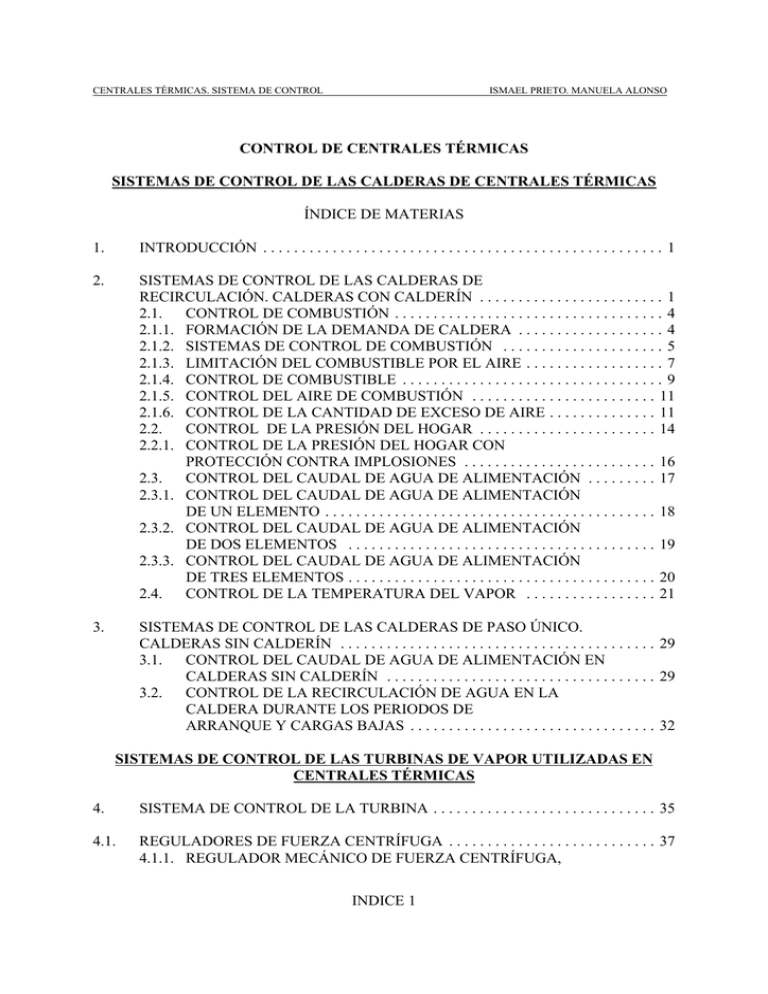

1 control de centrales térmicas sistemas de control de las calderas

Anuncio