pirólisis de desechos textiles i. cinética y rendimientos

Anuncio

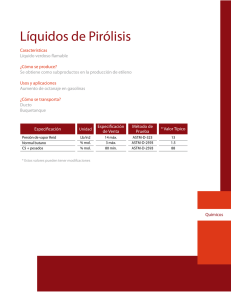

PIRÓLISIS DE DESECHOS TEXTILES I. CINÉTICA Y RENDIMIENTOS Miranda Guardiola Rosa del Carmen*, Sosa Blanco César Alberto*, Bustos Martínez Diana*, Vasile Cornelia** * Facultad de Ciencias Químicas, Departamento de Ingeniería Química, UANL. ** Laboratorio de Fisicoquímica, Academia Rumana, “Petru Pont”. Introducción Los esfuerzos recientes para evitar el uso de rellenos sanitarios, y la necesidad de fuentes de energía renovables llevaron a una oportunidad para cambiar el curso de los procesos de tratamiento de residuos sólidos. Cada año México genera 35 x 106 toneladas de residuo sólido municipal (RSM), y se espera que este número se incremente cada año. De esta cantidad, tan sólo el 1% es reciclado1. El contenido textil del RSM mexicano es de alrededor de 2 wt%1, representando una importante fuente de energía y materiales considerando su composición principalmente celulósica (a base de algodón), y su valor calorífico neto de alrededor de alrededor de 3600 kJ/kg2. Durante la confección de camisetas, pequeños pedazos de tela coloreada quedan sin poderse reciclar. Estos residuos se llevan finalmente a rellenos sanitarios. Una alternativa ambientalmente amigable sería el convertir los desechos textiles en productos útiles mediante un proceso de pirólisis, y de este modo ofrecer una alternativa válida a la disposición final en rellenos sanitarios. La fibra de algodón se obtiene de los filamentos de las semillas de las plantas del género Gossypium. El algodón se compone típicamente de entre 88 y 96% de celulosa, estando el resto compuesto de proteína, materiales pépticos y ceras. El algodón debe ser limpiado y generalmente blanqueado antes de usarse, lo que deja al algodón con aproximadamente 99% de celulosa. Cuando las fibras textiles se calientan, las moléculas poliméricas comienzan a romperse en moléculas más pequeñas en un proceso llamado pirólisis. Algunos de estos productos de pirólisis son combustibles. Ya que las fibras de diferentes textiles están hechas de distintos polímeros, el tipo y cantidad de combustible producido es distinto en cada tipo de fibra textil. Esto puede ser importante en relación a qué tan vigorosamente un tipo de textil se quema, la cantidad de humo y vapores producidos y el tipo de sistema retardador de flama requerido para tratar la tela. El desecho textil es altamente flamable y el desarrollo de sistemas retardadores de llama efectivos para algodón es de mayor interés. Por esta razón, muchos investigadores se han enfocado en estudiar el mecanismo de pirólisis de tela de algodón tratada con sistemas retardadores de flama. Y no muchos investigadores han estudiado la cinética de desecho textil en mayores rangos de temperatura y conversión. Zhu et al 3,4 estudiaron el proceso de pirólisis y los productos de pirólisis de telas de algodón tratadas con retardador de flama, con calorímetro de barrido diferencial (DSC), TGA, y pirólisis – cromatografía de gases – espectroscopía de masas (PY-GC-MS). Los autores relacionaron el proceso de pirólisis de fibra de celulosa en tres etapas de temperatura. El desecho textil a base de algodón está principalmente compuesto de celulosa. Muchos investigadores han estudiado la pirólisis de biomasa, materiales lignocelulósicos y distintos desechos. Heikkinen et al7 estudiaron la termogravimetría como una herramienta para clasificar componentes de desecho para utilizarse en la generación de energía. Los autores asumieron que las curvas de degradación térmica se obtienen como resultado de la suma de las contribuciones de los componentes correspondientes, y hallaron que esta suposición es válida para muestras celulósicas. Manya et al8 estudiaron la cinética de la descomposición térmica de residuos de madera y bagazo de caña. El modelo usado asume tres reacciones paralelas independientes, correspondiendo a la descomposición de tres seudocomponentes, hemicelulosa, celulosa y lignina. Caballero et al10 investigaron el comportamiento de devolatilización de de distintas angiospermas y gimnospermas. Los investigadores utilizaron un modelo simple consistente en cinco reacciones paralelas de primer orden.. Skodras et al11 modelaron la pirólisis de muestras de biomasa y residuos suponiendo tres o cuatro reacciones paralelas independientes de primer orden. Antal et al13 sugieren que la degradación térmica de la celulosa puede escribirse con un modelo cinético de primer orden de una sola etapa, con una energía de activación de 228 kJ/mol. Ya que la biomasa y los desechos son actualmente de gran importancia como combustibles alternativos, es muy importante comprender a profundidad su comportamiento pirolítico. Sin embargo, no existen suficientes datos disponibles particularmente para desecho de recortes textiles. Por lo tanto el objetivo de este trabajo es estudiar la pirólisis de desechos de recortes textiles. Material y Métodos Muestra. Se obtuvo tela de algodón usada de la industria de la confección de camisetas. La muestra incluye distintos colores y tamaños. Para ser homogeneizada, la muestra se cortó primero en retazos pequeños y después se molió a un tamaño promedio de 0.5 cm x 0.5 cm. Otras muestras se utilizaron en este estudio para comparar, tales como tela de algodón blanqueada provista por una industria de la localidad y Avicel PH-105. El análisis elemental se realizó en un equipo Perkin Elmer 2400. La humedad se determinó por pérdida de peso a 105ºC por 12 horas. El valor calorífico se obtuvo mediante una bomba calorimétrica de Parr (modelo 1341). El residuo de cenizas se obtuvo por termogravimetría (método ASTM-D5630). El análisis elemental y el análisis proximal de la muestra, utilizando Avicel PH-105 y xylan como estándares y los residuos sólidos obtenidos tras la pirólisis son presentados en la tabla 1. Tabla 1 Análisis elemental y análisis próximo (% peso). Muestra 1 Residuo Textil 2 Algodón 3 Residuo de pirólisis a 700°C a Carbón fijo b C H N O S H/C O/C Humedad FCa Cenizas HVb 53.60 7.28 0.30 38.80 0.005 1.63 0.54 2.40 3.50 2.64 22600 45.50 6.60 0.30 47.50 0.10 1.74 0.78 5.00 ND 0.10 17110 C C C C 94.82 4.86 0.32 0.00 69.75 30.25 25210 C Valor calorífico neto, kJ/kg Por debajo del límite de detección Estudio termogravimétrico. Los experimentos de análisis térmico se realizaron en un sistema TG/DTG TA Q500. La masa de la muestra fue de 6.0 ±0.1 mg para cada experimento. Las corridas se llevaron a cabo en condiciones dinámicas con flujo de nitrógeno (60 ml/min), a cinco distintas velocidades de calentamiento: 1, 5, 10, 20, 40 y 60ºC/min. Las pruebas se hicieron en un amplio rango de temperatura, entre temperatura ambiente y 1000ºC. Modelado Cinético. La pirólisis de biomasa y / o otros desechos es un fenómeno complejo y procede a través de multiples reacciones en serie, en paralelo. Una aproximación simple para determinar la cinética de la descomposición térmica consiste en asumir que las curvas de TG/DTG pueden describirse esencialmente por un modelo simple de reacciones independientes en paralelo8, 14 – 16. Pirólisis a nivel laboratorio. El reactor de acero inoxidable por lotes utilizado para los experimentos tiene un volumen útil de tres litros. Los experimentos de pirólisis se realizaron con una alimentación de aproximadamente 200g. Los gases y vapores producidos pasan a través de una serie de cuatro trampas Pyrex, Las trampas fueron mantenidas a 4ºC, -78ºC, 78ºC y – 200 ºC respectivamente. 3. Resultados y discusión Análisis termogravimétrico. La figura 2 muestra las curvas de TG y DTG de la descomposición térmica de desecho textil registradas a distintas velocidades de calentamiento en atmósfera de nitrógeno. Se observa una pérdida de masa en tres etapas, con las tres etapas Fig. 1 Diagrama del Sistema de pirólisis de residuos textiles. traslapándose. Por ejemplo, la curva de TG medida a 10ºC/min muestra que la primera etapa, localizada entre 115º y 284º, representa un 22.6% de pérdida de peso. La segunda etapa, localizada entre 284ºC y 390ºC, supone un 55.3% de pérdida de peso. La tercera etapa, que va de 395ºC a 474ºC, representa un 10.7% de pérdida de peso, con un 11.4% de peso de residuo final y 2.2% de peso de humedad. Correspondiente a las tres etapas de pérdida de peso en las curvas de TG, se observan tres picos en las curvas de DTG. Estos resultados se presentan en la tabla 2. 100 70 60 90 40 1 60 80 60 70 50 20 DTG % peso/min 5 TG , % pe so 60 10 50 40 40 40 30 30 20 20 20 5 1 10 10 0 0 100 200 300 400 500 600 700 800 900 1000 10 0 0 100 200 300 400 Temperatura, °C 500 600 700 800 900 Temperatura, °C Fig. 2 Curvas a) TG y b) DTG de la descomposición térmica de residuos textiles bajo atmósfera de nitrógeno, obtenidas a 1, 5, 10, 20, 40 y 60°C/min. La rapidez de calentamiento se incrementa de izquierda a derecha y de abajo hacia arriba para las curvas TG y DTG, respectivamente. Tabla 2 Resultados de termogravimetría para la descomposición de residuos textiles para diferente rapidez de calentamiento. °C/min To Tf Tp1 Tp2 Tp3 Humedad % peso Volátiles Totales % peso R a Tf % peso R T 1000 °C % peso 1 105 433 199 318 377 2.68 85.32 12.00 4.0 5 107 470 229 346 408 2.68 85.45 11.50 4.0 10 115 474 245 354 424 3.06 86.40 10.54 4.0 20 116 487 264 374 433 2.73 86.95 10.32 5.2 40 118 511 284 388 447 2.78 87.56 9.66 7.5 60 119 520 291 392 449 20.09 88.85 9.66 7.4 To = Temperatura inicial, en °C y correspondiente al 0.1% de la pérdida de peso. Tf = Temperatura final de degradación, en °C. TPi =Temperatura de pico, en °C y correspondiente a la máxima rapidez de pérdida de peso. R= Residuo final, en % peso. Para relacionar la temperatura de velocidad de descomposición máxima (Tp) del desecho textil con sus pseudocomponentes, se realizaron curvas TG/DTG de xilano como hemicelulosa, desecho textil y celulosa a 10ºC/min bajo una atmósfera de nitrógeno (Figura 3). Las curvas de TGA de desecho textil revelan que la pirólisis incluye tres etapas. La etapa inicial ocurre en un rango de temperatura por debajo de 300ºC, la segunda y más importante pérdida de peso ocurre en el rango entre 300-380ºC. Estas dos etapas pueden asociarse tanto a la descomposición de la hemicelulosa y la celulosa, como a distintos procesos de descomposición de la celulosa17. La tercera etapa, con una menor pérdida de peso, aparece a temperaturas mayores de 430ºC, correspondiendo a la formación de carbón. La velocidad máxima de descomposición de la celulosa ocurre a 356ºC, que corresponde al segundo pico de la curva DTG del desecho textil. Resultados similares fueron reportados por Zhu et al5. 1000 Fig. 3. Curvas TG y DTG para a) Residuos Textiles, b) Xylan como hemicelulosa, c) Celulosa, descomposición térmica obtenida en atmósfera de nitrógeno con una rapidez de calentamiento de 10°C/min. Cinética. En el presente trabajo, tres etapas de pérdida de peso son observadas durante el estudio termogravimétrico de la pirólisis de desecho textil y coinciden con los resultados de Antal19 y Zhu et al5. Cuando se aplica el modelo cinético en paralelo, es razonable considerar que cada etapa de pérdida de peso sea resultado de una de las tres reacciones aparentes en paralelo. En la primera etapa de la pirólisis de fibra de celulosa5 los cambios más importantes de la muestra fueron algunas propiedades físicas y una pequeña pérdida de peso. Aquí, de acuerdo a los autores5, el daño en la celulosa ocurre principalmente en la región amorfa del polímero. La etapa principal de la pirólisis ocurre en el rango de temperatura entre 300 y 380ºC. Con base en el modelo en paralelo de Moltó et al6, Antal19 y los resultados de Zhu et al5, se propuso un modelo cinético de tres reacciones aparentes en paralelo para este trabajo, el cual considera las tres etapas de pérdida de peso durante la pirólisis de desecho textil como resultado de dos reacciones en paralelo y una secuencial, donde la primera y la segunda reacción corresponden a la descomposición de celulosa y la tercera corresponde a la formación de carbón. Las ecuaciones cinéticas correspondientes se describen en las ecuaciones 1 a 3.Las dos reacciones en paralelo: 0 < T < 380’C k [C1 ] ⎯⎯→ α 1V1 + γ 1 R1 k [C 2 ] ⎯⎯→ α 2V 2 + γ 2 R 2 1 (1) 2 (2) La reacción secuencial: 380<T<520 oC k α 3 [Rs ] ⎯⎯→ α 4V 3 + γ 3 R 3 3 (3) Entonces la descomposición térmica de desecho textil para todo el rango de conversión puede expresarse por la suma de peso (dW/dt) de las velocidades de reacción individuales como sigue: d[Textile] = α1 (− A1e dt − Ea1 RT [C1 ] ) + α 2 (− A2 e n1 − Ea2 RT [C2 ] ) + α 3 (− A3e n1 − Ea3 RT [Rs]n3 ) (4) Para obtener los parámetros cinéticos (A1, A2, A3, Ea1, Ea2, Ea3, n1, n2 and n3) y los factores de rendimiento (α1, α2, α3), las ecuaciones anteriores se han aplicado para simular las curvas DTG de pirólisis de desecho textil. El sistema de ecuaciones diferenciales del modelo se resolvió por un algoritmo de 4º orden de Runge Kutta. Se utilizó un algoritmo de optimización simplex para minimizar el criterio de mínimos cuadrados definido en la ecuación (5). error = ∑ ( DTGexperimental − DTGsimulado )2 (5) Los parámetros cinéticos obtenidos y el factor de conversión de cada reacción aparente se presentan en la tabla 3. La figura 4 muestra la simulación de cada pico DTG a 10ºC/min. Esta muestra una buena concordancia de las curvas TGA y DTG de las mediciones experimentales y las de la simulación por el modelo cinético propuesto. Tabla 3. Parámetros cinéticos obtenidos para las tres etapas de descomposición térmica de residuos textiles bajo atmósfera de nitrógeno. Rapidez de calentamiento Etapa °C/min 1 1 2 3 5 1 2 3 10 1 2 3 20 1 2 3 40 1 2 3 1,5,10,20 1 2 3 Ea (kJ/mol) A (min -1) Coeficiente de rendimiento 40 190 186 40 190 186 38 190 186 39.6 203 180 41 204 180 40 200 186 1x103 4x1015 5x1014 1.5x103 4x1015 9x1013 1.5x103 5x1015 5.5x1013 2.7x103 5x1016 1.2x1013 5x103 5x1016 1x1013 1.5x103 5x1015 5.5x1013 α1= 0.23 α2= 0.52 α3= 0.25 α1= 0.25 α2= 0.52 α3= 0.23 α1= 0.23 α2= 0.52 α3= 0.25 α1= 0.24 α2= 0.52 α3= 0.24 α1= 0.24 α2= 0.52 α3= 0.24 α1= 0.24 α2= 0.52 α3= 0.24 La descomposición primaria de desecho textil mostró una energía de activación de alrededor de 40 kJ/mol, con una fracción de 0.24. En cuanto a los parámetros cinéticos de la fracción principal en la descomposición pirolítica, se obtiene una energía de activación de 200 kJ/mol. Fig. 4. Comparación entre los datos experimentales y simulados con una rapidez de calentamiento de 10°C/min bajo atmósfera de nitrógeno. Estos son similares a los valores propuestos por Antal et al13. La energía de activación para la tercera etapa es de 186 kJ/mol con una fracción de 0.24. Fisher et al20 reportaron una energía de activación para la celulosa de 151 kJ/mol correspondiendo a las reacciones secundarias en el carbón. Esta discrepancia es principalmente debida a la complejidad de las reacciones que se llevan a cabo en la matriz de carbón al calentarse el carbón. Los parámetros cinéticos del primer pico no varían con la velocidad de calentamiento, mientras que los de el segundo y el tercer pico aumentan y disminuyen respectivamente al incrementar la velocidad de calentamiento, probando la existencia de mecanismos de reacción complejos para ambos casos, ver figura 5. Rendimiento de la pirólisis. La tabla 4 presenta el balance de materia para los productos obtenidos a través de la pirólisis de residuos textiles. Los resultados mostrados concuerdan bien con las pérdidas de peso para las pruebas de TG. Al final de la tercera reacción, alrededor de 500ºC, la pérdida de peso fue de 89%, del cual 30% son hidrocarburos líquidos ligeros y 42% son la fracción pesada, con 16% de residuo final y 12% de gases no condensablesDe los análisis de los resultados presentados resulta evidente que una selección apropiada de la velocidad de calentamiento, la atmósfera de la pirólisis y la temperatura llevarán a más productos finales deseables. Figura 5. Energía de activación como una función de la rapidez de calentamiento para cada etapa. Tabla 4 Rendimientos obtenidos durante la pirólisis de residuos textiles.a Líquidos Líquidos Gases Residuo Sólido % peso % peso pesados % Ligeros % peso peso 500 42.0 30.0 12.0 16 700 42.5 31.5 13.5 12.5 a Presión atmosférica. Rapidez de calentamiento de 10°C/min. Temperatura °C 4. Conclusiones. El estudio termogravimétrico reveló que durante la descomposición de desecho textil están involucradas tres etapas de pérdida de peso. Las tres curvas de TG se traslapan. La primera etapa ocurre en un rango de temperatura entre 135 y 309ºC con un pico en 264ºC, la segunda etapa ocurre entre 276 y 394ºC con un pico en 374ºC, y la tercera etapa va de 374 a 500ºC con un pico en 433ºC. Se propone un modelo cinético de tres reacciones aparentes, que considera que cada etapa de pérdida de peso en la curva de Tg corresponde a una reacción aparente. Las energías de activación son 40, 200 y 186 kJ/mol para la primera segunda y tercera reacción aparente, respectivamente. Los coeficientes de rendimiento α1, α2 y α3, para cada una de las reacciones aparentes son 0.24, 0.52 y 0.24 respectivamente. La pirólisis de desechos textiles resulta en 74% de pérdida de peso total, del cual 31.5% es fracción líquida ligera, 42.5% es fracción líquida pesada, 12.5% es residuo sólido y 13.5% son gases no condensables. Referencias 1. O.Buenrostro, G. Bocco, Resources, Conservation and Recycling. 39(2003) 251. 2. Keith K.H.Choy, C.H. John F. Porter, Chi-Wai Hui and G. McKay. Chem. Eng. J. 105, (2004) 31. 3. A.A. Faroq, D. Price, G.J. Milnes, Polym.Degrad. Stab. 44 (1994) 323. 4. J.T. Wanna,, J.E. Powell, Thermochim. Acta 226 (1993) 257. 5. P. Zhu, S. Sui, B. Wang, K. Sun, G. Sun., J. Anal. Appl. Pyrolysis 71 (2004) 645. 6. J. Moltó, R. Font, J. A . Conesa, I. Martín-Gullón, J. Anal. Appl. Pyrolysis 76 (2006) 124. 7. J.M. Heikkinen, J.C. Hordijk, W. De Jong, H. Spliethoff, J. Anal. Appl. Pyrolysis 71 (2004) 883. 8. J. Manya, E. Velo, L. Puigjaner, Ind. Eng. Chem. Res. 42 (2003) 434. 9. J.A. Caballero, J.A. Conesa, R. Font , A. Marcilla J.Anal.Appl. Pyrol. 42 (1997) 159. 10. M. Gronli, M.J. Antal, G.A. Várhegyi, Ind. Eng. Chem. Res. 38 (1999) 2238. 11. G. Skodras, P. Grammelis, P. Basinas, E. Kakaras, G. Sakellaropoulos, Ind. Eng. Chem. Res. 45 (2006) 3791. 12. M.J. Antal, G.A. Várhegyi, Ind. Eng. Chem. Res. 34 (1995) 703. 13. M.J. Antal, G.A. Várhegyi, E. Jakab, Ind. Eng. Chem. Res. 37 (1998) 1267. 14. R. S. Miller, J. A. Bellan,, Combust. Sci. Technol. 126 (1997) 97. 15. J. J. M Orfao, F. J. A. Antunes, J. L. Figueiredo, Fuel 78 (1999) 349. 16. C. A. Koufopanos, G. Maschio, A.Lucchesi, Can. J. Chem. Eng. 67 (1998) 75. 17. Yang, Haiping, Rong Yan, Hanping Chen, Chuguang Zheng, Dong Ho Lee and D. Tee Liang. Energy & Fuels, 20, (2006)388. 18. C. J. Gomez, G. Várhegyi, L. Puigjaner, Ind. Eng. Chem. Res. 44 (2005) 6650. 19. M.J. Antal, Biomass Pyrolysis: A review of the literature. Part I Carbohydrate Pyrolysis. In advances in Solar Energy; Boer, K.W., Duffie, J.A., Eds., American Solar Energy Society: Bloulder, CO, 1982b. 20. T. Fisher, M. Hajaligol, B. Waymack, D. Kellog, J.Anal.Appl. Pyrol. 62 (2002) 331.