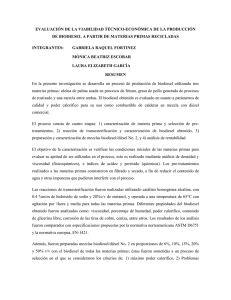

Simulación del proceso de producción de biodiesel a partir de

Anuncio