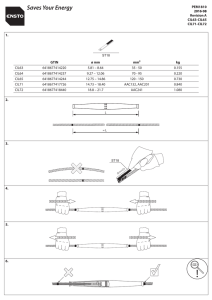

HLK/MLK EC Installation and Operation

Anuncio