36 6. TRANSPORTE NEUMÁTICO DE SÓLIDOS Se denomina bajo

Anuncio

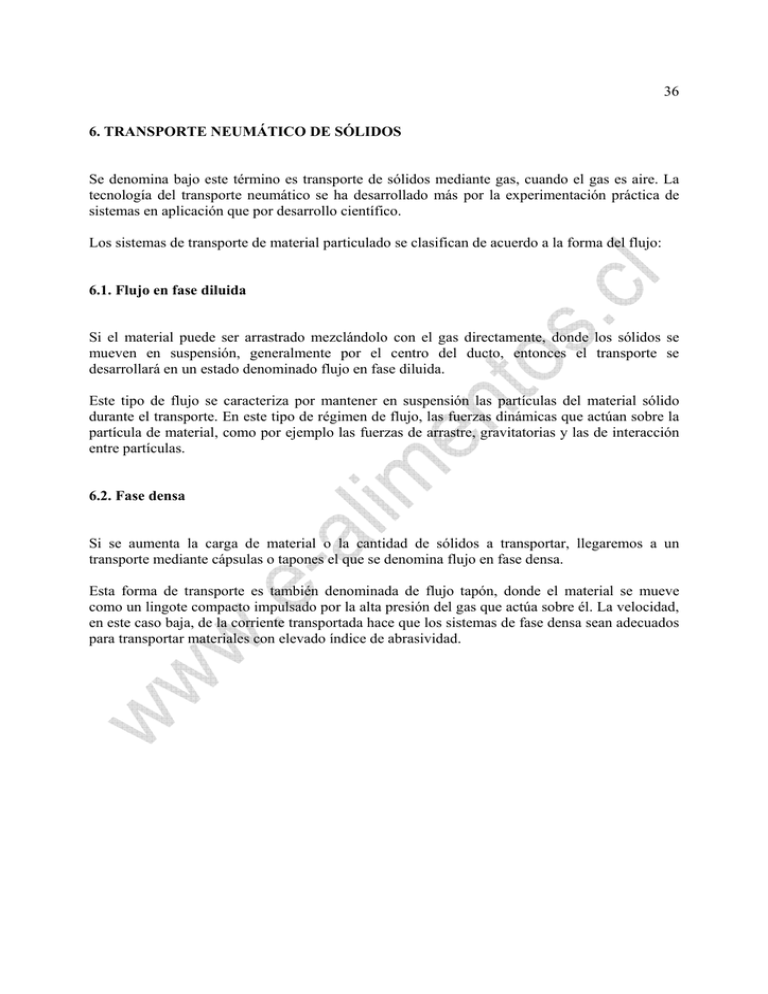

36 6. TRANSPORTE NEUMÁTICO DE SÓLIDOS Se denomina bajo este término es transporte de sólidos mediante gas, cuando el gas es aire. La tecnología del transporte neumático se ha desarrollado más por la experimentación práctica de sistemas en aplicación que por desarrollo científico. Los sistemas de transporte de material particulado se clasifican de acuerdo a la forma del flujo: 6.1. Flujo en fase diluida Si el material puede ser arrastrado mezclándolo con el gas directamente, donde los sólidos se mueven en suspensión, generalmente por el centro del ducto, entonces el transporte se desarrollará en un estado denominado flujo en fase diluida. Este tipo de flujo se caracteriza por mantener en suspensión las partículas del material sólido durante el transporte. En este tipo de régimen de flujo, las fuerzas dinámicas que actúan sobre la partícula de material, como por ejemplo las fuerzas de arrastre, gravitatorias y las de interacción entre partículas. 6.2. Fase densa Si se aumenta la carga de material o la cantidad de sólidos a transportar, llegaremos a un transporte mediante cápsulas o tapones el que se denomina flujo en fase densa. Esta forma de transporte es también denominada de flujo tapón, donde el material se mueve como un lingote compacto impulsado por la alta presión del gas que actúa sobre él. La velocidad, en este caso baja, de la corriente transportada hace que los sistemas de fase densa sean adecuados para transportar materiales con elevado índice de abrasividad. 37 Tabla 6.1. Tipos de transporte neumático 38 6.3. SISTEMAS DE TRANSPORTE EN FASE DILUIDA Se distinguen en sistemas de transporte que trabajan con presión de vacío o succión y sistemas presurizados positivamente. En ambos, el transporte se realiza de tal forma que el flujo de gas es lo suficientemente alto con relación al flujo de sólidos, de tal forma que los sólidos permanecen suspendidos en la corriente de gas, en un estado uniforme, concentrándose en el centro del ducto de transporte. Debido a las limitaciones de presión del sistema las líneas de transporte deben ser en lo posible rectas y las curvas no deben localizarse una cerca de otra. Cuando los requerimientos son para distancias largas y grandes capacidades, pueden considerarse sistemas combinados tales como vacío – presurizado, también llamados pull – push, basando su diseño en que el sistema por vacío sea lo más corto posible. 39 En el diseño de estos sistemas es importante considerar la menor cantidad de curvas posibles. Es preferible instalar líneas de transporte rectas manteniendo el número de curvas al mínimo. El impacto de las partículas sobre la pared interna de la curva, origina un desgaste prematuro de ellas por acción abrasiva. Normalmente se ocupan curvas revestidas interiormente, lo cual disminuye el desgaste, también superficies intercambiables y últimamente se ha diseñado codos de forma circular de manera que el material choca sobre una capa de material sólido donde es reducida la fricción y el desgaste. La fase diluida se caracteriza por velocidades relativamente altas y bajas razones de carga de masa. El flujo es cuasi estacionario y la caída depresión por unidad de lago es baja. 6.3.1. Sistemas de transporte por vacío El sistema de vacío, emplea un soplador de desplazamiento positivo para generar el vacío en la línea. Se usan sopladores de desplazamiento positivo debido a que entregan un caudal constante. Normalmente incluyen un filtro de aire y silenciadores de entrada y descarga debido a los altos niveles de ruido que producen durante la operación. Debe existir un mecanismo adecuado de entrada del material sólido, por ejemplo una tolva, un alimentador de tornillo, un sistema gravitacional fluidizado, etc., y una estación de recepción en la cual las partículas transportadas son separadas o distribuidas al almacenamiento o el proceso. La estación de recepción debe tener un sistema de colección de polvo del tipo cerrado, separado o integral, para prevenir que pasen partículas finas hacia el soplador. Los sistemas de vacío son particularmente aptos donde los materiales deben ser transportados desde puntos dispersos a áreas de almacenamiento centralizados, tales como: descarga de carros ferroviarios, barcos, y otros tipos de transporte a granel. 6.3.2. Sistema presurizado El sistema de transporte presurizado ocupa un soplador de desplazamiento positivo o un soplador centrífugo en la línea de transporte. El material se inyecta en la corriente de gas a través de un alimentador, como una compuerta o válvula de cuchillo, o un alimentador rotatorio de esclusas y luego soplado por la trayectoria de transporte preestablecida, hacia el silo de almacenamiento o tolva de proceso. El polvo que se genera en la tolva de almacenamiento, puede absorberse por un colector de polvo (ciclón) y luego ser devuelto a las líneas de transporte o desecharse. Los sistemas presurizados son particularmente útiles para transportar materiales que tienen que moverse desde un punto de entrada centralizado a destinos múltiples o puntos diversos. 40 6.3.3. Sistema mixto vacío presurizado El sistema mixto de transporte emplea ambos sistemas de transporte señalados anteriormente, un circuito de vacío y otro presurizado. En su primera etapa se trata de separar las partículas finas de las gruesas y en la segunda, estas son transportadas a puntos múltiples del proceso. La parte de vacío del sistema mixto se usa generalmente para descargar o traspasar material almacenado. Las partículas son conducidas a la estación de recepción desde donde son descargadas en la parte presurizada del sistema. Desde aquí, pueden ser distribuidas a los silos de almacenamiento múltiples o sencillos. Estos sistemas mixtos se ocupan comúnmente donde el material tiene que ser tomado de puntos múltiples y distribuidos luego a almacenamientos múltiples o tolvas de proceso. 6.4. SISTEMAS DE TRANSPORTE EN FASE DENSA En el transporte en fase densa, el material sólido se mueve como una masa compacta. El sistema consta de un estanque presurizado a una alta presión de gas que permitirá impulsar el material. En estos sistemas de estanque presurizado se pueden transportar una gran variedad de materiales ya sea triturados o granulares, los cuales no se fluidizan fácilmente, como también aquellos materiales que son secos y pulverizados. Debido a la baja velocidad de transporte, estos sistemas resultan verdaderamente adecuados para transportar materiales con elevado índice de abrasividad. La presión del gas requerida para desplazar un tapón compacto es aproximadamente proporcional al cuadrado de la longitud del tapón. En la práctica, solo pueden transportarse masas en forma de lingotes cortos. El principio de funcionamiento consiste en colocar el material en serie de tapones cortos los cuales son impulsados mediante pulsaciones de gas comprimido inyectados a la línea de transporte. Muchas pulsaciones con pequeños volúmenes de gas producen velocidades de alrededor de los 6 m/s. Estos sistemas fueron diseñados específicamente para materiales cohesivos, pero también pueden transportar otros materiales a distancias hasta de 200 m. La carga de sólidos (razón de flujo sólidos a gas) tiene una aplicabilidad en este sistema en un rango de 25 a 200. Para producir una continuidad en el sistema de transporte con el propósito de obtener un flujo de tapones continuos se utilizan estanques presurizados en paralelo de tal forma de alternarlos. Para tal propósito los estanques tienen válvulas reguladoras de presión, válvulas direccionales y de control. 41 El transporte se caracteriza por bajas velocidades y altas razones de carga de masa, relacionadas con altas caídas de presión. La fase densa comienza con un flujo algo cuasi no estacionario, y luego, cundo se reduce la velocidad del gas entra hacia una zona de flujo estacionario. 6.5. SISTEMA DE TRANSPORTE GRAVITACIONAL FLUIDIZADO El diseño del sistema de transporte gravitacional fluidizado se basa en el principio de fluidización, reduciendo éste el ángulo para fluir. Cuando se introduce gas al material que puede ser fluidizado, este tiende a fluir algo similar a un líquido, de tal manera que es posible moverlo casi horizontalmente. A modo de ejemplo, si un material sólido dado tiene un ángulo de reposo de 47°, no fluirá en un ducto hasta alcanzar este ángulo de 52°. Sin embargo, si este mismo material se fluidiza, el ángulo de reposo del sólido fluidizado puede ser tan bajo como del orden de 4° o 5°. Es por eso que pueden ser transportados con una pendiente estimada de 5° a 6°. Generalmente, este sistema consiste básicamente en un compartimiento inferior y otro superior, los cuales forman el ducto de transporte, separado por un medio poroso especial. El material seco fluye por el compartimiento inferior y fluye hacia arriba a través de este medio poroso. El suministro constante de gas mantiene al material en un estado semiliquido. Luego, el transportador se instala en una pendiente suave para permitir que la gravedad empuje el material y permite el flujo. Debido a que el material literalmente fluye sobre este cojín de gas, el efecto abrasivo en contra de este medio poroso y paredes del transportador son insignificante. Este sistema puede ser usado para mover productos secos y pulverizados en grandes cantidades y virtualmente cualquier distancia de transporte. Dentro de las ventajas que este sistema ofrece está su operación económica. Los requerimientos energéticos son mínimos debido a que sólo se requiere un pequeño volumen de aire a baja presión para mover el material. Dependiendo de su aplicación los rangos de presión requeridos varían entre 0,5 a 5,0 psig. El sistema no requiere consideraciones de lubricación y el mantenimiento es muy bajo debido a que prácticamente no hay partes móviles. En instalaciones existentes el sistema ha comprobado una capacidad de transporte de 1500 m3/h y distancias de hasta 1,6 km de largo. 42 7. PROPIEDADES MECÁNICAS DEL MATERIAL SÓLIDO En la ingeniería de diseño, la modelación matemática esta basada en propiedades fundamentales de los materiales que intervienen. En diseño de sistemas de transporte de materiales particulados es de la mayor importancia conocer las propiedades particulares del material a transportar. Cada material tiene un comportamiento muy particular, por lo cual no es apropiado utilizar semejanzas con materiales de composición parecida. En rigor, el cálculo matemático se deberá efectuar para cada partícula o definir una fracción de tamaño determinado, y desarrollar cálculos según cuantos tamaños o fracciones de tamaños existan. Se utiliza la matemática estadística para encontrar un tamaño promedio y efectuar en consecuencia un solo análisis. 7.1. DENSIDAD ABSOLUTA Es aquella determinada a partir de una medición del volumen ocupado por una masa de sólidos compactada, de tal forma de obtener la menor cantidad de intersticios posibles entre las partículas. En términos absolutos correspondería a la masa de la partícula dividida por su volumen. ρ abs = m W = c g ⋅Vcomp Vcomp 7.2. DENSIDAD RELATIVA O DENSIDAD A GRANEL Determinada a partir de la medición de volumen ocupado por la misma masa de la densidad absoluta, pero el sólido se encuentra a granel, esto es, sin compactar, es llamada también densidad a granel. ρ rel = m W = c g ⋅V rel V rel 43 7.3. POROSIDAD DEL MATERIAL Es la medida de los vacíos del material sólido, representa la cantidad de intersticios en una masa sólida. Se define como: ε= Volumen de huecos de gas (vacíos) Volumen total de la mezcla A partir de esta definición se desprende finalmente que: ε = 1− ρ rel ; ρ abs ρ abs > ρ rel Esta ecuación tiene gran utilidad práctica, solo con la consideración de homogeneidad en tamaño. 7.4. ANALISIS GRANULOMÉTRICO El tamaño de la partícula puede ser medido de muchas formas. Para partículas grandes, con diámetro de partículas mayores de 5 mm, este se puede medir mediante calibres como son el pie de metro o tornillo micrométrico. Para partículas menores de 0,04 mm de diámetro existen métodos indirectos. El mas usado es el de las mallas o tamices. Existen set de mallas estándares que son útiles para este propósito. Estas mallas se clasifican de acuerdo al número de Mesh. 44 Tabla 7.1. Dimensiones de abertura de mallas estándares. Número de Mesh 3 4 5 6 7 8 9 10 12 14 16 20 24 28 32 35 42 48 60 65 80 100 115 150 170 200 250 270 325 400 Tamaño de partícula (mm) 6,70 4,75 4,00 3,35 2,80 2,36 2,00 1,70 1,40 1,18 1,00 0,850 0,710 0,600 0,500 0,425 0,355 0,300 0,250 0,212 0,180 0,150 0,125 0,106 0,090 0,075 0,063 0,053 0,045 0,038 Abertura de malla (µm) 6,700 4,750 4,000 3,350 2,800 2,360 2,000 1,700 1,400 1,180 1,000 850 710 600 500 425 355 300 250 212 180 150 125 106 90 75 63 53 45 38 45 8. SISTEMAS DE TRANSPORTE HIDRAULICO Y NEUMÁTICO DE SOLIDOS EN TUBERÍAS En la tecnología del transporte, el traslado en cañerías parece aumentar el interés basándose en ciertas desventajas inherentes a los principios de mecánica de fluidos. Este hecho se demuestra por un lado por el rápido incremento en número de plantas transportadoras neumáticas e hidráulicas y por el otro lado también por el creciente número de largos tendidos de cañerías atravesando el terreno. Aparentemente, las ventajas inherentes a las plantas de transporte que usa mecánica de fluido aún son desbalanceadas como un todo, lo que resulta en una economía de transporte o sistemas de producción de las cuales son parte. Tabla 8.1. Ventajas y desventajas del transporte neumático e hidráulico Ventajas Desventajas simplicidad adaptabilidad se requiere poco espacio fácil selección de ruta fácil hacer derivaciones (ramificaciones) fácil de controlar Consumo de energía relativamente alto desgaste por uso desgaste, agotamiento, degradación peligro de bloqueo de cañerías relativamente poca flexibilidad son restringidos los sólidos adecuados para el transporte eventualmente dificultades para el tratamiento de los sólidos antes del transporte eventualmente dificultad para el desaguado eventualmente dificultad para la separación del polvo se puede automatizar alto grado de disponibilidad seguridad para el medioambiente baja velocidad de inflación bajos costos de mantención se puede integrar en los procesos, mejorando muchas veces la economía del proceso No hay forma en que uno no pueda determinar que los sistemas de transporte usando cañerías generalmente serán más ventajosos que otros sistemas. Depende de casos especiales y sus condiciones de entorno, y se puede chequear sólo por el cálculo de la factibilidad global. A menudo es difícil encontrar una base común para comparar sistemas de transporte competitivos. Más difícil es obtener datos. No obstante, hay ciertos límites que se deben tener en cuenta, para este tipo de transporte dados por ciertos hechos físicos. 46 8.1. FUNDAMENTOS DE TRANSPORTE Y SUS VARIACIONES El transporte de sólidos mediante mecánica de fluidos significa llevar y transportar sólidos usando las fuerzas de un medio de transporte fluido (carrier). Estas fuerzas son la resistencia al arrastre y la presión. El medio de transporte (carrier), puede ser un gas o un líquido. Generalmente uno puede diferenciar entre transporte neumático e hidráulico debido a que las características de estos carriers fluidos son totalmente diferentes. La resistencia al arrastre de una partícula sólida W en un fluido es proporcional a la densidad del fluido ρf, el área transversal de la partícula sólida y al cuadrado de la velocidad relativa de flujo, o sea la diferencia entre la velocidad del fluido y la velocidad del sólido (vf - vs). El coeficiente de arrastre cw es un factor de proporcionalidad y es una función del Nº Reynolds. W = c w (Re s ) ρf 2 (v f − v s ) 2 πd s2 4 (1) El coeficiente de arrastre se puede obtener como una buena aproximación en la forma siguiente: cw = 24 4 + + 0.40 (2) Re s Re s 8.1.1. Transporte Hidráulico en cañerías Cuando se usa un líquido como carrier, el fundamento basado en la mecánica de fluidos se puede usar en una forma relativamente ventajosa. Ya que la densidad de estos líquidos está en el rango de 1000 kg/m3, los sólidos a transportar presentarán una flotabilidad (flotabilidad) de ρf/ρs · 100% - siendo esta cantidad cercana a 40% en el caso de arena en agua. Los sólidos suspendidos incrementan su flotabilidad aún más, considerando ρf/ρs · 100% como una mezcla de densidad promedio ρm. Debido a esta flotabilidad y a la magnitud de la densidad del fluido, un líquido puede lograr las fuerzas de flujo remanentes requeridas a velocidades de flujo relativamente pequeñas. La energía suministrada para el transporte hidráulico puede ser pequeña comparada al transporte neumático. Paralelamente a esto, el líquido es prácticamente incompresible y debido a esto se pueden tener transportadores de gran longitud. De esta forma el transporte hidráulico puede ser muy económico para partículas muy finas bajo ciertas condiciones. 8.1.2. Transporte neumático Cuando se usa gas como medio de transporte los fundamentos de transporte basado en la mecánica de fluidos, se ven muy afectados por la baja densidad en el rango de 1 kg/m3. La 47 flotación de las partículas (boyantes) es más o menos inexistente. Estas diferencias pueden ser equilibradas solamente al incrementar las velocidades para obtener la fuerza de arrastre requerida. El suministro de energía para el transporte neumático debe ser mucho mayor comparado con el transporte hidráulico. El uso y el desgaste también son de gran importancia, por esta razón la velocidad no puede llegar a ser muy alta. Los gases son, no obstante muy compresibles. La velocidad va incrementando a lo largo del largo del transportador, debido a la expansión provocada por las perdidas de presión. En consecuencia, el consumo de energía y el uso van incrementándose aún más. El aumento en el diámetro del ducto etapa a etapa, a lo largo del transportador, puede disminuir esta influencia negativa debido a la incompresibilidad y puede incrementar levemente el largo del transportador calculado. No obstante, las plantas de transporte neumático se restringen de 3 a 4 km, de acuerdo con el cual la concentración de sólidos debe ser también muy pequeña comparada con los transportadores hidráulicos. Estas razones explican el uso de plantas de transporte neumático principalmente interdepartamentales en planta. Su importancia rara vez se reconoce debido a la falta de publicidad. La tabla 8.2 ilustra los principales aspectos para una comparación entre transportadores neumáticos e hidráulicos en ductos. Si nos preguntáramos bajo qué condiciones es posible el transporte mediante el medio fluido, la explicación para el transporte vertical es mucho más fácil que para el transporte horizontal. 8.1.3. Transporte vertical En el caso de transporte vertical hacia arriba las fuerzas de flujo actúan como fuerza de transporte y de arrastre, y están dirigidas exactamente opuestas al peso de los sólidos. Si la velocidad media del fluido vf es mayor que la velocidad de sedimentación de los sólidos wso, entonces los sólidos son elevados con la velocidad vs. El siguiente criterio debe estar muy excedido debido a que existe un perfil de velocidad del fluido y se debe evitar la segregación. v f >> wso (3) Ya que los flujos másicos requeridos producen flujo turbulento en el interior de los ductos, las fuerza de flujo de las oscilaciones turbulentas en las velocidades transversales, provocan generalmente una distribución uniforme de los sólidos sobre la sección transversal. La velocidad de sedimentación para partículas esféricas simples tiene a partir de las fuerzas de equilibrio mencionadas más abajo, como cuando se usa la ecuación 1 y 2.: w so = ρs − ρ f ds 4 ⋅ ⋅ ⋅ g (4) 3 c w (Re s ) ρf 48 Tabla 8.2. Comparación entre transporte neumático e hidráulico 49 No obstante, en la práctica las partículas no son esféricas y además la distribución de tamaño de partícula no es uniforme. Además de esto, el coeficiente de fricción esta sometido a otros efectos que hacen prácticamente imposible calcular la velocidad de sedimentación. En este caso una prueba con partículas suspendidas o en sedimentación puede resolver el problema. 8.1.4. Transporte horizontal Es más difícil establecer un criterio de transporte para transporte horizontal debido a que la fuerza impulsora de los fluidos corre horizontalmente. La fuerza gravitacional, sin embargo, actúa verticalmente. El flujo del transportador, debe de esta forma, producir fuerzas impulsantes y fuerzas transportadoras transversales. Con el fin de transportar los sólidos en suspensión se necesitan fuerza adicionales efectivas junto a las boyantes. Los siguientes efectos deben estar actuando: intercambio turbulento en dirección transversal, fuerza Magnus, flujo asimétrico alrededor de un cuerpo, impacto asimétrico en las paredes y en las partículas. Ya que estos efectos diferentes se sobreponen unos con otros, no es posible establecerlos teóricamente como un criterio de transporte. Solamente para partículas muy finas en que únicamente la boyantes y las fuerzas debido a la turbulencia son efectivas, puede ser establecido un criterio de transporte similar al transporte vertical. Con este propósito la velocidad promedio de la oscilación transversal puede ser mayor, de alguna forma, que la velocidad de sedimentación para evitar la deposición: v 2y >> w so (5) Debido a que la oscilación de las velocidades transversales tienen un promedio alrededor de un 5% de la velocidad axial promedio, este produce para la velocidad del fluido: v f >> 20wso (6) En el caso que ciertas fuerzas transversales se sobrepongan con otras, los datos obtenidos para los experimentos pueden ser usados. Uno debe estar seguro de que la velocidad de transporte debe ser mayor que la velocidad crítica en la cual los sólidos comienzan a sedimentar. v f > Vcrit (7) Esto se puede ver de las ecuaciones 4 y 6, que no solamente las fuerza de flujo ejercen una influencia sino que también la densidad de los sólidos y el tamaño de las partículas. El criterio anterior puede ser superado mientras finos y livianos son los sólidos. Mientras más exceda la velocidad del fluido sobre la velocidad critica, más uniforme se distribuyen los sólidos. Para el transporte hidráulico, la velocidad crítica se puede leer de la figura 8.1 y para el transporte neumático a partir de la figura 8.2. Algunas condiciones características del flujo se van construyendo dependiendo de los criterios anteriormente mencionados y en algunos otros factores de una importancia mucho mayor. 50 Figura 8.1. Velocidad crítica para transporte hidráulico como una función del tamaño de la partícula, diámetro del ducto, densidad y concentración. Figura 8.2. Número crítico de Froude para transporte neumático como una función del radio de la mezcla, velocidad, tamaño de partícula y diámetro del ducto para datos empíricos de la literatura. 51 8.2. CALCULO DE TRANSPORTE HIDRAULICO EN TUBERÍA Para el transporte hidráulico uno debe diferenciar entre los más importantes rangos característicos, que serán discutidos a continuación. 8.2.1. Transporte hidráulico homogéneo Se produce el transporte hidráulico homogéneo cuando la velocidad de sedimentación de los sólidos es lo suficientemente pequeña como para que la más leve turbulencia del flujo sea suficiente para mantener los sólidos uniformemente distribuidos en la suspensión. Esto ocurre para arena, cuyos tamaños de partícula presentan un diámetro menor a 30 µm. Tales suspensiones homogéneas se asemejan a un líquido que presenta mayor densidad y viscosidad, y también se pueden calcular en forma análoga el flujo de líquidos puros. En una forma generalmente válida, el rango de transportadores homogéneos puede estar dado por un número de Reynolds relacionado a los sólidos por algún sólido. Res < 0,02 flujo Newtoniano homogéneo Se puede presentar a altas concentraciones comportamiento no-newtoniano. Cuando se usa la densidad promedio de la mezcla (ρm) ρ m = c v ρ s + (1 − c v ) ρ f (8) las pérdidas para un ducto horizontal y vertical se pueden calcular como: ρ ∆p ∆p = ( ) fh, v ⋅ m (9) L L ρf donde el gradiente de presión horizontal en el líquido limpio, esta dado por: ρ f v m2 ⎛ ∆p ⎞ (10) ⎜ ⎟ fh = λ (Re) 2 D ⎝ L ⎠ y las pérdidas de presión vertical en el líquido limpio como: ρ f v m2 ⎛ ∆p ⎞ ± g ⋅ ρ f (11) ⎜ ⎟ fv = λ (Re) 2 D ⎝ L ⎠ 52 La velocidad media de la mezcla se denomina vm: vm = V s +& V f A = c v v s + (1 − c v )v f (12) Las velocidades del fluido y sólidos son iguales: vf = vs = vm. La concentración de transporte y la concentración in situ, también son iguales: cT = cv. Para el coeficiente de fricción de ductos suaves se puede usar Blasius: λ f = 0.316 4 1 (13) Re 8.2.2.Transporte hidráulico pseudo homogéneo. Si se requiere un alto grado de turbulencia de flujo para mantener los sólidos en suspensión, entonces la distribución de la concentración en el ducto horizontal depende no solamente de la velocidad de sedimentación de los sólidos, sino también de la velocidad de transporte y del diámetro del ducto. Los sólidos no están distribuidos totalmente homogéneos. Generalmente este rango está definido por 0.1 < Res < 2. La tabla 8.3 presenta los parámetros de transporte en los rangos más altos y más bajos para el transporte pseudo homogéneo. Tabla 8.3 53 Para diferentes densidades de sólido, tamaños de partícula, velocidades de sedimentación y de transporte, se establecen como un perfil de concentración constante. La distribución de sólidos es casi homogénea en el rango inferior y es muy levemente segregada en el rango superior. Los cálculos para las mezclas pseudo homogéneas pueden ser efectuados según las ecuaciones validas para mezclas homogéneas. 8.2.3. Transportadores hidráulicos heterogéneos Cuando Res > 2, los sólidos pueden ser transportados como suspensiones heterogéneas. Las velocidades del sólido y el fluido difieren por el llamado slip. Solamente en el caso de transporte vertical, las condiciones pseudo homogéneas respecto a la distribución de sólidos están presentes debido a la acción de fuerza especiales. De esta forma el caso vertical se puede calcular con una buena aproximación aplicando las ecuaciones correspondientes para el transporte homogéneo. Para el caso horizontal, la relación establecida por Durand ha demostrado ser correcta. Se presenta en una forma más general. ∆p ⎛ ∆p ⎞ −⎜ ⎟ fh ⎛ gD ρ s − ρ f L ⎝ L ⎠ = K⎜ 2 ⋅ ⎜ vm ρ c ⎛ ∆p ⎞ f w ⎝ ⎜ ⎟ fh ⋅ cT ⎝ L ⎠ ⎞ ⎟ ⎟ ⎠ n (14) Cuando se usa K=83 y n=1.5 (correspondiente a las medidas de Durand con arena uniforme) se pueden esperar buenos resultados para sólidos relativamente uniformes. En el caso de los sólidos que presentan una amplia distribución de ancho de partícula, los valores para K y n totalmente diferentes. 8.3. CALCULO DEL TRANSPORTE NEUMÁTICO También en el transporte neumático, las condiciones de flujo diferentes pueden ser esperadas. Esto depende de la relación de velocidad de transporte a velocidad d sedimentación y de la razón de mezclamiento sólidos es a gas. 8.3.1. Transporte en Fase diluida Cuando las velocidades de los gases vf >>wso, y las razones de mezcla µ= M& s Mf (15) 54 de µ<30 el transporte en el modo diluido ocurrirá cuando la distribución de sólidos es relativamente homogénea. En este rango el sistema de transporte consume una gran cantidad de energía pero no hay peligro de bloque. Además, la longitud de transporte es máxima cuando el diámetro de los ductos va aumentando etapa a etapa. Entonces la velocidad varía entre los valores máximos permitidos y la velocidad crítica. Cuando las condiciones de transporte disminuyen la velocidad, estas son más económicas, pero la distribución de sólidos llega a ser heterogénea. Cuando en transporte llega a la velocidad de sedimentación se produce la formación de dunas y lechos en movimiento hasta que la velocidad critica podría la aparición de depósitos. Estos depósitos se generan en la zona de la pérdida mínima de presión, donde ocurre la transformación del transporte en fase diluida al transporte en fase densa. La fase densa de esta forma llega al transporte no estacionario como un pistón. 8.3.2. Transporte en fase media. En el rango de la velocidad critica a razones de mezclamiento µ>30 el transporte ocurre con masas moviéndose acompañado de dunas por un poco de segregación. Este tipo de transporte favorece bajos consumos de energía pero no excluye el peligro de bloqueo. 8.3.3. Transporte en fase densa. Cuando las razones de mezclamiento son altas y máximas µ>>30 el transporte ocurre en forma de pistón de material grueso, con altas caídas de presión pero bajas velocidades. El consumo específico de energía puede llegar a ser muy bajo, especialmente cuando los sólidos muy finos son transportados por medio de fluidización. Debido al alto gradiente de presión en al fase densa, el efecto de la compresibilidad se puede observar fácilmente después de una relativamente corta distancia y produce estas condiciones de transporte favorable. La mayoría de estas condiciones, especialmente en el transporte de fase diluida, pueden ser calculadas estableciendo una analogía con la pérdida de presión en fluidos limpios. ∆p = (λ f + µλ s ) L ρf 2 ⋅ v f (16) D 2 En este caso λs significa el coeficiente de perdida de presión de los sólidos, que comprende las influencias debido a la fricción y al peso. Su valor debe ser determinado empíricamente y es válido solamente para un tipo específico de sólido. Este coeficiente es una función de unos cuantos factores esenciales. 55 Stegmaier determinó un valor promedio para este coeficiente por la correlación de datos obtenidos de numerosos sólidos finos con la similitud de la mecánica. Este produce una correlación comparada en la figura 8.3. λ s = 2.1⋅ µ − 0.3 ⋅ Fr − 0.1 ⋅ Fr 0.25 ⎛d ⎞ ⋅⎜ s ⎟ ⎝D⎠ −0.1 (17) Esta correlación también se puede producir a partir de un tipo simple de sólidos solamente para obtener una mayor seguridad. De esta forma también es posible el tratamiento individual de sólidos gruesos. El coeficiente de fricción para el gas λf se puede obtener nuevamente de acuerdo a Blasius, ecuación 13, o se puede lograr a partir de casos reales por el diagrama de Nikuradse correspondiente a la rugosidad promedio en los ductos. 8.3.4. Transporte neumático vertical El transporte neumático vertical se podría calcular con una correlación especial correspondiente a la forma como se muestra para el transporte horizontal. Si se carece de datos empíricos, la correlación horizontal se puede aplicar con una buena aproximación en la elevación de los sólidos si la pérdida de presión, se toma en cuenta en forma adicional. ∆p sH = µρ f gH vf vs (18) La influencia del peso de gas en general se puede despreciar. En la literatura las correlaciones especiales se pueden encontrar para el transporte vertical. 56 Figura 8.3. Coeficiente de pérdida de presión en partículas finas 57 8.3.5. Influencia de la compresibilidad En el caso de pérdidas de presión mayores la expansión del gas se puede observar a través del ducto, lo que produce un incremento en la velocidad. Para los cálculos estos efectos se deben tomar en cuenta, corrigiendo etapa a etapa la densidad de acuerdo a la ecuación del gas y la velocidad de acuerdo a la ecuación de continuidad. Si el incremento en la velocidad del gas es demasiada, el consumo de la energía, o el uso de los componentes de la planto o el desgaste, llega a ser excesivo, entonces se debe aumentar el diámetro del ducto. Podría ser seleccionado este aumento de tal forma, que la velocidad no disminuya por bajo la velocidad crítica. Para este calculo se deben tener en cuenta la ecuación de continuidad, el nuevo diámetro y la densidad local del gas. Esto significa que el número de Froude local multiplicado por la densidad no debe ser inferior al numero de Froude critico multiplicado por la densidad: ρ f ⋅ Frcrit = ρ f v 2fcrit D⋅g 8.4. PROBLEMAS DE INVESTIGACIÓN BÁSICA En vista de la complejidad de los procesos de transporte haciendo uso de las fuerzas de fluidos, los procesos se deben describir matemáticamente si es posible. Los trabajos de investigación básica en el campo de flujo multifase es, no obstante, dependiente especialmente de la experiencia. La aplicación estricta de la simulación entre el modelo y prototipo no es posible, lo que constituye un factor adicional. La variación de los resultados medidos es alto si uno intenta incorporar un amplio rango de factores que influyen en forma esencial. Aparecen aun más dificultades si uno intenta comprimir los datos medidos de diferentes orígenes. Los cálculos en desarrollo y diseño de las plantas de transporte están sometidos a muchas insertezas. De forma que generalmente las instalaciones muy caras deben ser probadas usando plantas pilotos. 58 9. PARÁMETROS QUE INFLUYEN EN SISTEMAS DE TRANSPORTE NEUMÁTICO A LARGAS DISTANCIAS. 9.1. INTRODUCCIÓN El comportamiento de los sistemas de transporte neumático se realiza en pruebas experimentales desarrolladas en plantas de tamaño real. En particular se efectuaron pruebas en ductos de 200 mm de diámetro y largos de 1600 m. Los resultados obtenidos para los estudios experimentales en el transporte de partículas grandes, cenizas suspendidas en el aire, cemento y lodos de oro, se usan para ilustrar varias de estas observaciones. El diseño de sistemas de transporte neumático a larga distancia ha recibido muy poca atención de los investigadores. El concepto es una realidad en la industrial minera. Se dispone de muy poca información de diseño, pero lo que se conoce comúnmente en estos sistemas es que opera en condiciones extremadamente disueltas haciendo un uso arbitrario de los ductos en etapas en un intento de reducir la velocidad de transporte. No obstante los sistemas operan en forma rápida y confiable. 9.2. ALIMENTACION DE SISTEMAS DE TRANSPORTE NEUMÁTICO A LARGA DISTANCIA Por la necesidad de altas presiones en los sistemas de larga distancia, para transportar materiales granulares secos o en polvo. Los equipos de alimentación deben resistir altas presiones de fondo. Es una práctica común emplear recipientes soplados con descarga por fondo diseñados para operar en presiones dentro del rango de 700 kPa hasta 100 kPa. En vista del flujo incompresible, el suministro de los equipos de alimentación para el transporte en larga distancia, se ha encontrado que incluya alguna forma de control de alimentación del sólido, ubicada en la salida del recipiente. Los intentos iniciales indicaron la necesidad de instalar tales equipos de control para minimizar los bloqueos de la línea. El ajuste de tales forma de aparatos de control de alimentación de sólidos se consideran por el trabajo realizado por Tomita. El control normalmente se efectúa por un equipo de control proporcional y diferencial que varía la cantidad de sólidos alimentado en el ducto de transporte. Un incremento en la línea de presión hacia el límite predefinido resultara en una reducción de la cantidad de sólidos descargada de este recipiente. En los sistemas más complejos es posible regular la cantidad del flujo de aire. El bloqueo incipiente se detecta y junto con reducir la velocidad de alimentación de sólido, una cantidad adicional de aire de transporte es introducido al sistema. Los aparatos más comunes usados para el control de flujo de sólidos son (Figura 9.1): 59 1. Válvula de dosificación de cono: consiste en una válvula ubicada en un extremo a lo largo que actúa como un controlador neumático en el tope del recipiente de soplado. 2. Alimentador rotatorio 3. Válvula de mariposa Figura 9.1. Varias configuraciones de transporte neumático a larga distancia. La incorporación de una válvula rotatoria en el fondo de un recipiente de soplado, es quizás la técnica más común de efectuar el control de flujo de sólidos. Es una práctica común para ubicar un aparato de velocidad variable a la válvula, el cual de esta forma efectúa el control. La válvula rotatoria se construye especialmente para resistir altas diferencias de presión y se usa solamente como equipo de control de control de flujo, no como accesorios de sellado. La válvula de mariposa ubicada en la descarga puede suministra una forma de control de sólidos, el grado de control es limitado y la válvula normalmente se usa solo cuando el material que fluye libremente se va a transportar. Una modificación ha sido ubicar un equipo vibratorio en el shaft de la válvula de mariposa para facilitar mejor el transporte de los sólidos. La activación se efectúa mediante un activador neumático ubicado en la válvula de mariposa. Se ha encontrado que el comportamiento de descarga para un recipiente soplado puede estar influido significativamente, por el método de introducir el aire en el interior de estos recipientes. Con algunos productos por la adición del aire por el tope, la velocidad de descarga se obtuvo con el material casi extruido, en el ducto de transporte. Otros materiales se comportan mejor cuando se introduce el aire en el material mediante una boquilla ubicada en la descarga que une el recipiente soplador al ducto de transporte. En otras 60 situaciones, se suministra una presión equilibrada a través del recipiente entregando un arreglo de descarga más efectiva. En las pruebas efectuadas en lodos de oro y en estudios más recientes con cenizas livianas, se obtuvo condiciones óptimas de transporte al introducir aire tanto en el tope como en el fondo del recipiente soplador, con un leve incremento en la presión que inserta aire por el tope. Se favoreció la optimización de las condiciones de transporte al incluir una boquilla sónica para prevenir que entre todo el aire al interior del ducto de transporte, de forma de asegurar que algo del aire entre por el tope del recipiente. (figura 9.2) Figura 9.2. Los nosles de flujo másico se diseñaron de acuerdo a la ecuación producida por Aziz et al. • χ +1 ⎤ Q ⎡ 2 χp 0 2/χ (0.5283) =⎢ − (0.5283) χ ⎥ An ⎣⎢ ( χ − 1)V0 ⎦⎥ 1/ 2 (1) donde: Q& An p0 flujo másico del aire (en kg/s) área del nozzle 1.4 para el aire presión de succión (Pa) V0 volumen específico del aire de succión (en m3/kg) χ 61 9.3. RECIPIENTES SOPLADORES DISPUESTOS EN TANDEM Con el fin de asegurar un flujo continuo, se acepta la práctica de usar dos recipientes sopladores conectados a una línea de descarga común. Mientras se llena un recipiente, el segundo está en la modalidad de descarga. En la figura 9.3 se presenta un diseño típico de recipientes dispuestos en tandem, mientras que en la figura 9.4 se muestra un perfil típico presión v/s tiempo para un sistema continuo de este tipo para transporte neumático para largas distancias. Figura 9.3 Figura 9.4 62 9.4. INFLUENCIA DEL LARGO DE LA LÍNEA EN LA VELOCIDAD DE DESCARGA La trascendencia que se les ha dado a los sistemas de transporte para largas distancias ha hecho notar el efecto del largo de la línea en la velocidad de descarga. Generalmente, la velocidad de descarga decae exponencialmente con el largo de la línea. Esta tendencia corresponde a un ducto de transporte de un solo diámetro, como se ve en la figura 9.5. Figura 9.5. En una serie de pruebas efectuadas en cenizas livianas secas en un ducto de 100 mm de diámetro nominal, se varió el largo de la línea, mientras que todos los otros parámetros (fracción de carga, presión inicial del recipiente y velocidad de flujo del aire) se mantuvieron constantes. El decaimiento exponencial en la velocidad de flujo con la distancia de transporte se muestra en la figura 9.6. Se puede observar que para una línea de 106 m de largo, se obtuvo una velocidad de descarga de 82 t/h. El aumento del largo hasta 261 m resultó en una caída de la velocidad de descarga de 39,6 t/h. Figura 9.6. Flujo másico de sólidos versus distancia de transporte En una serie similar de tests efectuados en cemento Portland ordinario, se obtuvo resultados que se grafican en la figura 9.7. Las pruebas se hicieron en un recipiente soplador conectado a una 63 línea de transporte de 150 mm y largo variable. Todas las pruebas se hicieron con un solo recipiente soplador (V = 9 m3), presurizándolo hasta una presión inicial pi = 200 kPa antes de abrir la válvula de descarga. Al sistema se le suministró aire a una velocidad de flujo de Q = 33 m3/min FAD (suministro de aire libre). Figura 9.7 . Flujo másico de sólido versus distancia de transporte para cemento Portland 9.5. DUCTOS EN ETAPAS El uso de estos ductos parece ser una práctica aceptada en los sistemas de líneas con un largo superior a los 1000 m. El aumento del diámetro de los ductos se usa para compensar la continua expansión del aire de transporte, en un intento por mejorar la eficiencia del flujo. En investigaciones más cercanas, parecería que se dispone de limitados datos experimentales como para facilitar una decisión como cuando está garantizado el incremento del diámetro de un ducto. La mayoría de los sistemas comerciales parecen adoptar ciertos criterios arbitrarios para las etapas de los diámetros de los ductos. Pareciera que la decisión de hacer un ducto por etapas se basa más en cuestiones económicas, más que en alguna base teórica de cierta importancia. Generalmente, parece que la decisión de incrementar el diámetro del ducto se basa en los tamaños de los ductos comúnmente disponibles, y, normalmente, el largo del sistema total se divide equitativamente por el número de etapas de ducto. La experiencia del autor es que, en un sistema comercial diseñado para transportar 20 t/h de un cemento portlan ordinario sobre una distancia de 1500 m, la distribución típica de los ductos es la siguiente: • • • 700 m de 100 mm de diámetro 500 m de 150 mm de diámetro 300 m de 200 mm de diámetro En la Tabla 10.1 se muestra la información generada por un programa experimental diseñado para identificar los parámetros que afectan a los transportadores neumáticos de lodos de oro. 64 Tabla 9.1 Se debe notar que se investigaron los 4 sistemas: 3 sistemas emplearon un ducto de diámetro único de 150 mm, de longitudes de 270 m, 570 m y 1037 m; el cuarto sistema incluyó un ducto en etapas en el que se unían 900 m de 150 mm de diámetro a 700 m de otro de 200 mm de diámetro, dando un largo total de 1600 m. Los resultados para los 3 sistemas de 150 mm se graficaron en la Fig. 9.8. Queda en evidencia el decaimiento exponencial característico de la velocidad de flujo másico de los sólidos con el largo de la línea. Se incluyó en el mismo gráfico la variación en la razón de flujo másico con la distancia. 65 Figura 9.8. En referencia a la Tabla 9.1 y comparando los sistemas 3 y 4, se puede ver que la introducción de un ducto en etapas tiene un significativo efecto en el comportamiento del sistema. En particular, el decaimiento exponencial en la velocidad de flujo másico de los sólidos es interrumpido, y se puede obtener una velocidad de transporte levemente superior (24 t/h frente a 22 t/h), por el incremento del largo del ducto desde 1037m hasta 1600 m. Más aún, el incremento en el diámetro del ducto facilita una velocidad final mucho menor (75,8 m/s, contra 28,3 m/s). La velocidad menor es importante, especialmente cuando se transporta materiales abrasivos. El sistema experimental permitió variación de la velocidad de alimentación de sólidos, mediante el ajuste del control de presión en el sistema del cono dosificador. Esto facilita el incremento o disminución en la velocidad de flujo de los sólidos y, de esta forma, la obtención de una carga de sólidos mayor con su correspondiente efecto en la presión de transporte. En la Figura 9.9, la presión de transporte se graficó como una función de la velocidad de transporte para las 4 configuraciones (Tabla 9.1). Muy significativa es la pendiente y los límites de cada trazado. La línea de 1600 m (Sistema 4) emplea una baja presión de transporte para obtener una alta velocidad de transporte cuando se compara con la línea de 1037 m (Sistema 3). 66 Figura 9.9. Presión de transporte versus flujo de sólidos De esta forma puede parecer que es efectivo un cambio significativo en los procesos de transporte, como la remoción de 137m del ducto de 150 mm desde el Sistema 3 y reemplazándolo con un ducto adicional de 700 m de 200 mm. Se hacen comúnmente una serie de pruebas en una adaptación de un test usado para transportar grandes bloques de rocas de desecho, con el fin de mejorar la identificación del mecanismo de flujo y la filosofía del diseño para los arreglos de ductos en etapas. El test se modificó para entregar 4 arreglos de ductos (Tabla 9.2) 67 Tabla 9.2. Transporte de rocas Se construyó un alimentador de roca especialmente diseñado, para entregar una descarga continua de material que se transportará a través de las configuraciones listadas en la Tabla 9.2. El alimentador se ajustó con un ducto de descarga de 150 mm, y cada versión se proyectó a lo largo de la misma ruta con largos variables de ductos. Las pruebas se hicieron desde una velocidad de alimentación de sólidos baja hasta el máximo que permite manejar el sistema antes de bloquearse. Se efectuaron un gran número de pruebas, y sólo se usaron para obtener la Figura 9.10 aquellos resultados capaces de ser reproducidos dentro de los límites aceptables. La Figura 9.10 es un gráfico de las pérdidas de presión total del sistema versus la velocidad de flujo másico para tamaño de piedras en el rango de 10 a 15 mm. Se puede observar que en el sistema 2 (sistema de ducto total de 15 mm) se producen las pérdidas de presión más altas. Pese a esto, es interesante ver los resultados obtenidos para la Versión 1 y 3. La Versión 1 tiene la sección más larga de conducto de 150 mm (41,5 m a diferencia de 21 m) y se producen las mayores pérdidas de presión en la región de mayor velocidad de flujo másico de sólidos. La velocidad de flujo másico máxima obtenida en la Versión 3 es 20 t/h mayor que la obtenida en la Versión 1. Estos resultados concuerdan con una premisa enunciada por el autor, en que se establece que podría parecer razonable iniciar la división del ducto en etapas inmediatamente después de que se han acelerado los sólidos. Los estudios más recientes del mismo sistema de transporte para piedras indican que para sólidos de 10 a 15 mm, se requieren longitudes para aceleración de 15 a 18 m. De esta manera, la Versión 3 con un cambio de diámetro del ducto a los 21 m parece sostener el concepto de efectuar el cambio de diámetro después de la zona de aceleración. Se continúa trabajando en esta prueba. 68 Figura 9.10. Presión del sistema versus flujo másico de sólidos 9.6. MINIMIZACIÓN DE LAS CAÍDAS DE PRESIÓN TRANSPORTE NEUMÁTICO PARA LARGAS DISTANCIAS. EN SISTEMAS DE Actualmente, los autores están intentando idear ciertas reglas para la predicción confiable de cuándo se debe efectuar un cambio de diámetro. La principal consideración debe ser siempre la minimización de las pérdidas de presión. Considerando el gran incremento en las pérdidas de presión debido sólo al aire, por expansión del gas y la relación de ley al cuadrado entre pérdidas de presión y velocidad, la idea básica considera la posibilidad de reducción de estas pérdidas de presión por la subdivisión en etapas de los ductos. La información esencial requerida para la técnica propuesta es la velocidad de partícula c a la cual los sólidos se pueden transportar en forma segura. La velocidad de partícula promedio se puede estimar usando varias ecuaciones, o puede ser más confiable su obtención por técnicas experimentales. También es importante obtener la velocidad del aire mínima, a partir de un diagrama de estado. El aire comprimido se expandirá entre dos Nº Froude: Frmin y Frmax. Una vez que se obtiene el Frmax, el diámetro del ducto se deberá aumentar, así al entrar en la sección aumentada, no disminuirá el nuevo Fr por debajo del Frmin. 69 La decisión de cambiar el diámetro de un ducto debe considerar la economía y disponibilidad de los tamaños estándar de los ductos. De esta forma, se propone que la decisión para cambiar el diámetro del ducto sea un compromiso entre la mantención de bajas presiones, el número de Froude y la disponibilidad y economía de los ductos mismos. En resumen, se desea obtener las menores caídas de presión con un número mínimo de etapas. En la Figura 9.11 se presenta un diagrama de λZ (factor de caída de presión adicional en un ducto debido a los sólidos en el flujo de una corriente de aire) versus Fr (Número de Froude). Figura 9.11. Primero, se puede ver que λZ disminuye con el incremento de Fr y, luego, que entre Frmin y Frmax (para un ducto de diámetro constante) es posible tener 4 o aún más etapas de ductos si se requieren. 9.7. LÍMITES DE OPERACIÓN - INFLUENCIA DEL CONTENIDO DE HUMEDAD Se hicieron una serie de pruebas, a varios contenidos de humedad, con el fin de definir los límites de operación con los lodos de oro. Se determinó que los lodos se podían transportar a humedades que variaban desde 0 hasta 14%. Es interesante la variación en la presión requerida para efectuar el transporte. En la Figura 9.12, se graficaron las observaciones obtenidas para la línea de 600 m. El contenido de humedad se graficó como una función de la velocidad de flujo másico de los sólidos. La presión requerida para transportar los lodos también se indica para cada contenido de humedad investigado. 70 Figura 9.12. Influencia del contenido de humedad en el transporte. Humedad del producto versus flujo másico de sólido. En la Figura 9.13, se grafican los resultados obtenidos para la línea de transporte de 1037 m. Es importante el punto de inflexión para el contenido de humedad de 7%. Se observó una reducción en la presión requerida para el transporte, cuando el contenido de humedad está en el rango de 9 a 11%. Estas observaciones fueron consistentes con un análisis de corte hecho a los lodos para varios contenidos de humedad. Figura 9.13. Contenido de humedad del producto versus presión del sistema 71 9.8. RESULTADOS DE INVESTIGACIONES DE DESGASTE POR USO Se intentó evaluar las características de desgaste para varios materiales resistentes al desgaste por el uso. Se dispuso una serie de muestras (sandwich targets) (Fig. 9.14) en las zonas de desgaste primario y secundario de la curva final horizontal/vertical en la curva de prueba. Cada muestra se obtuvo de una serie de muestras de cada material, de tal forma que todas las muestras se evaluaron bajo las mismas condiciones de velocidad de sólidos y ángulo de impacto. Figura 9.14 Un total de 11 materiales se chequearon usando esta técnica; en la Tabla 9.3 se encuentra una lista de los detalles específicos correspondientes a cada material. La muestra se retiró después de cada test de transporte, y el desgaste de cada muestra se comparó al desgaste del acero maleable (dulce) por la resistencia relativa a la abrasión (RAR), la que se define como la pérdida de volumen por unidad de superficie con respecto al acero dulce. Tabla 9.3 Materiales probados 72 En la Figura 9.15 se muestran los resultados del test RAR. Es interesante notar que el poliuretano casi no presentó desgaste, mientras que el acero dulce se gastó a una velocidad de 22,3 t/h. La velocidad de desgaste monitoreada en las curvas de varios materiales presentaron una cercana correlación a la prueba del sandwich target. Es difícil monitorear el desgaste en algunos de los ductos compuestos, pero se tomaron pruebas del grosor suficiente para suministrar una base de comparación. Figura 9.15. Resistencia relativa al desgaste para diferentes materiales. 73 En la base se asigna una velocidad de desgaste de 10 t/mm para el acero dulce, se encontró que la curva de resistencia a los sólidos tenía una velocidad de desgaste relativa de 14,8 t/mm, mientras que la curva de hierro fundido tuvo una velocidad de desgaste relativa de 17,4 t/mm. La curva resistente a los sólidos se fabricó usando una técnica de endurecimiento a la flama y enfriamiento rápido, para formar un revestimiento interno endurecido del ducto. La superficie externa del revestimiento tiene una dureza del orden de 600 Brinell. En virtud del hecho de que el revestimiento es extremadamente frágil (quebradizo), se usa una envoltura externa de acero dulce, para proteger la curva. En estas investigaciones, se midieron las ubicaciones de las áreas de desgaste primario y secundario. Para una curva orientada horizontalmente de 1000 mm de radio, el punto de desgaste primario se midió en los ángulos entre 26º y 30º, para una curva orientada verticalmente, los ángulos variaron entre 34º y 38º. La ubicación de los puntos de desgaste secundarios variaron entre 60º y 75º en la curva de la pared exterior. No se encontró evidencia significativa de desgaste en las paredes internas de algunas de las curvas evaluadas. En este artículo, se ha intentado demostrar algunos de los aspectos más fundamentales del transporte neumático a larga distancia. La aceptación de esta tecnología en medioambientes industriales más que en mineros requerirá un refinamiento de este proceso de diseño con el fin de reducir los altos consumos de energía. La respuesta parece recaer en el uso del número de Froude, basado en la seguridad mínima de la velocidad del aire requerida para efectuar el transporte. Las evidencias experimentales parecen establecer la posibilidad de justificar la división de ductos en etapas aún en sistemas de transporte a corta distancia, en la medida que una etapa en el ducto no permite una reducción en el número de Froude bajo el Frmin. Implícito al uso del número de Froude está la necesidad de obtener datos básicos a partir de un diagrama de estado, el cual se obtiene con pruebas del mismo producto. Es interesante la observación desde el punto de vista del uso del análisis de celda de corte para predecir el flujo de sólidos en un sistema de transporte neumático. Generalmente, las investigaciones se efectuaban para usar criterios de diseño estándar de silo y tolva, para predecir la fluencia (capacidad para fluir) de los productos y correlacionar estos resultados con aquellos obtenidos de un sistema de transporte neumático. Se predice que el transporte neumático a larga distancia llegará a ser una técnica aceptada para la manipulación de materiales en un futuro muy cercano.