4 cerámicas estructurales

Anuncio

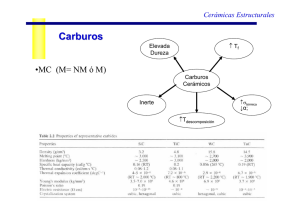

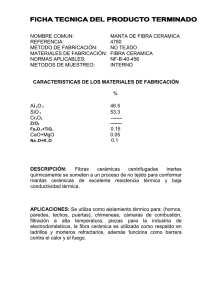

4 CERÁMICAS ESTRUCTURALES 4.1. Nitruro de Silicio (Si3N4) 4.2. Carburo de Silicio (SiC) 4.3. Alúmina (Al2O3) 4.4. Circonia (ZrO2) 4 Cerámicas Estructurales 4.1 Si3N4 4.1 Nitruro de Silicio, Si3N4 Material estructural para aplicaciones a elevada temperatura (1950): Elevada resistencia a temperaturas altas, resistencia al choque térmico (α↓), al desgaste y a la oxidación. Baja densidad. Múltiples aplicaciones 4.1.1 Estructura Cristalina Enlace covalente (30% iónico). Dos polimorfos: α, β. Estructura hexagonal Se descompone a temperaturas altas (1700ºC, N2+Si fundido) (1880ºC en 1 bar N2) Dificultad para ser sinterizado. Aditivos SIALON: Si6-zAlzOzN8-z Adición de alúmina (Al2O3). Material duro pero frágil. No fase vítrea Equiax. Elongado 4 Cerámicas Estructurales 4.1 Si3N4 4.1.2 Fabricación del polvo Exotérmica: arde. Contaminación con elementos de molienda α puro Ligera contaminación con grafito: α puro Elevada pureza, trazas de Cl, α puro 4 Cerámicas Estructurales 4.1 Si3N4 4.1.2 Fabricación del polvo Transición α−β: crecimiento grano + densificación Area superficial elevada necesaria para buena sinterabilidad MOLIENDA NECESARIA. 70€/kg 4 Cerámicas Estructurales 4.1.3 Rutas de Procesamiento 4.1 Si3N4 4 Cerámicas Estructurales 4.1 Si3N4 Reaction-Bonded Silicon Nitride (RBSN, SRBSN) Reacción de un compacto de Si (polvo fino) en nitrógeno (NH3) T=1250-1450ºC. El aumento de volumen (21.5%) acomodado entre los huecos. Mantiene la forma. Proceso largo: 100 h 18-21% Porosidad (d = 2.3-2.6 g/cm3) NO FASE LIQUIDA FS = 200-300 MPa (1400ºC) ∆T = 700ºC Volatilidad: sobrepresión de N2 Aplicaciones elevadas temperaturas sujetos a choques térmicos Sintered Silicon Nitride (SSN) PURO: Evaporación condensación: no densifica Necesidad de adición aditivos (óxidos metálicos). Sinterización en fase líquida - Estables a elevadas temperaturas - Debe existir una región en el sistema Si3N4-SiO2-MxOy en la que se produzca un líquido. - El nitruro de silicio debe ser soluble en el líquido resultante Contaminante - No debe descomponer al Si3N4 durante la densificación 4 Cerámicas Estructurales 4.1 Si3N4 Aditivos más utilizados: Y2O3, Al2O3, MgO, La2O3, Ce2O3, Nd2O3, ZrO2... (3-15 mol%) Sinterización 1700-1850ºC. Atmósfera N2 (P = 10 bar). Cama de polvos (De Si3N4) En general durante la sinterización se produce la transformación α → β (disolución – precipitación). Granos elongados. Relación de aspecto → Tenacidad Porosidad residual → Propiedades Mecánicas Fase intergranular: silicatos vítreos → Pérdida de resistencia elevadas temperaturas, creep, oxidación Tratamientos de cristalización: nitrógeno, oxidación 4 Cerámicas Estructurales 4.1 Si3N4 Hot-Pressed; Hot Isostatic Pressed Silicon Nitride (HPSN, HIPSN) La aplicación de presión permite obtener Densidad Total. Reducción contenido de aditivos Aumento de la resistencia mecánica, tenacidad... Encapsulación: vycor, cuarzo Sinter-HIP: 1700-1800ºC, 100-150MPa Menor %vol fase matriz: Más refractarios 4 Cerámicas Estructurales x 4.1 Si3N4 4 Cerámicas Estructurales Sistema Si3N4-Y2O3-SiO2 Disilicato de Ytrio 4.1 Si3N4 4 Cerámicas Estructurales 4.1 Si3N4 Influencia Fase intergranular en Resistencia a Elevadas Temperaturas 4 Cerámicas Estructurales 4.1 Si3N4 Influencia Fase intergranular en Resistencia a la Oxidación 1) 2) 3) 4) 6.0 %Y2O3 + 4 %Al2O3 6.0 %Y2O3 + 4 %MgO 6.0 %CeO2 + 4 %Al2O3 5.0 %MgO KY1 – 1.0%Y2O3 4Y2 – 1.5%Y2O3 + 1.4%SiO2 6Y3 – 2.0%Y2O3 + 2.7%SiO2 4Y3 – 2.8%Y2O3 + 1.0%SiO2 3Y5 – 4.7%Y2O3 + 0.5%SiO2 Silice: pasivación 4 Cerámicas Estructurales 4.1 Si3N4 Efecto Tratamiento Térmico en Propiedades Mecánicas Recristalización 4 Cerámicas Estructurales 4.1.4 Microestructura 4.1 Si3N4 4 Cerámicas Estructurales Granos β Granos α 4.1 Si3N4 4 Cerámicas Estructurales HIP Si3N4 puro 4.1 Si3N4 4 Cerámicas Estructurales Relación Microestructura- Propiedades 4.1 Si3N4 4 Cerámicas Estructurales 4.1.5 Propiedades más significativas 4.1 Si3N4 4 Cerámicas Estructurales 4.1.6. Aplicaciones Limitación elevado costo, fiabilidad RBSN: - Fundas Termopares - Boquillas soldadura por arco - Soportes elementos calefactores - Componentes motor diesel SSN: - Rotores Turbina - Muelles a T > 500ºC - Elementos desgaste: Bolas, cojinetes temperaturas altas - Componentes de bombas - Herramientas corte (fundiciones, superaleaciones Ni) - Matrices extrusión metales - Válvulas automóvil densos - Industria química 4.1 Si3N4 porosidad 4 Cerámicas Estructurales 4.1 Si3N4 Eje camión Alabe turbina 4 Cerámicas Estructurales 4.2 SiC 4.2 Carburo de Silicio, SiC Material estructural para aplicaciones a elevada temperatura Elevada resistencia a temperaturas altas, abrasivo, resistente al desgaste y a la corrosión. Baja densidad. Limitada tenacidad. Múltiples aplicaciones 4.2.1 Estructura Cristalina Enlace covalente (12% iónico) fuertemente direccionado Estructura cristalina: polimorfos β y α. Distintos Politipos: Estructura cúbica (β-SiC) a = 4.3596 Ǻ (3C) Estructuras hexagonal y romboédrica (α-SiC): Hexagonal: (a = 3.078 Ǻ; c = n x 5.518 Ǻ) 2H, 4H, 6H Romboédrico: (a = 3.073 Ǻ; c = 37.7 Ǻ) 15R Densidad (3.21 g/cm3) y propiedades mecánicas idénticas 4 Cerámicas Estructurales 4.2.2 Fabricación del Polvo Reducción Carbotérmica Acheson (Carborundum). Polvo irregular Elevadas Temperaturas (2300ºC): α-SiC. Molienda SiO2 + 3C ⇒ SiC (α)+ 2CO Bajas Temperaturas (1200-1800ºC): β-SiC Tamaño fino SiO2 + 3C ⇒ SiO+ 2CO SiO + 2C ⇒ SiC (β)+ CO Reacción en fase vapor Polvo muy fino y esférico. Estructura β-SiC 4.2 SiC 4 Cerámicas Estructurales 4.2 SiC 4 Cerámicas Estructurales 4.2 SiC 4.2.2 rutas de Procesamiento ¾Sinterización por reacción (RBSC) ¾Sinterización en estado sólido (SSC) ¾Sinterización en fase líquida (LPSC) 4.2.2.1 Sinterización por Reacción. RBSC Material bifásico que contiene 10% Si Se forma por reacción de una mezcla SiC-C en Si líquido (vapor). 1550-1650ºC 4 Cerámicas Estructurales 4.2 SiC Contracción nula. αSi = αSiC Propiedades similares al sinterizado 4.2.2.2. Sinterización en estado sólido (SSC) Sinterabilidad muy baja, igual que el nitruro de silicio: Coeficiente de difusión muy bajos Energía superficial intergranular muy elevada “coarsening” Relación γgb/γsv muy elevada (tiene que ser < 3 ) 4 Cerámicas Estructurales Condiciones Sinterización: Prochazka, 1973 Utilización polvos ultrafinos (< 1micra) Adiciones B, C, B4C, Be, Al Temperaturas de sinterización elevadas >2000ºC Atmósfera inerte Efecto de los aditivos Carbón: Reduce la sílice que rodea las partículas de SiC (γsv↑; Difusión ↑) Adición óptima densificación 2%; control crecimiento grano Importante: distribución homogénea. Resinas líquidas 4.2 SiC 4 Cerámicas Estructurales 4.2 SiC Boro: Solución sólida de B en la red del SiC (γgb↓) Distorsión de la red Difusión ↑ Debe ser añadido junto con el C Alternativa: B4C Características del polvo Superior Graphite HCS059: 100%β d50=0.6 µm (0.5% B4C) Lonza UF10: 100%α (6Η), d50= 1.5 µm (0.65%B4C + 3%C) Lonza 2L : 95%β; 5%α (6Η) d50= 0.8 µm (0.65%B4C + 3%C) 4 Cerámicas Estructurales Curvas Densificación: Forma de las curvas muy similar para los distintos polvos 4.2 SiC 4 Cerámicas Estructurales 4.2 SiC Transformación-Crecimiento de grano La transformación a 4H conlleva importante crecimiento de grano 100 % Politipo 80 β--SiC 60 40 20 3C 6H 4H 0 1600 1700 1800 1900 2000 2100 T (ºC) 100 % Politipo 80 α− SiC 60 40 6H 4H 20 0 1600 1700 1800 1900 2000 2100 T (ºC) 100 % Politipo 80 α+β− SiC 60 40 20 0 1600 3C 6H 4H 1700 1800 1900 T (ºC) 2000 2100 4 Cerámicas Estructurales Microestructura β-SiC Crecimiento no controlado 4.2 SiC α + β -SiC 4 Cerámicas Estructurales Microestructura α-SiC Crecimiento controlado 4.2 SiC 4 Cerámicas Estructurales 4.2.2.3 Sinterización en fase líquida (LPSC) Sinterización a temperaturas más bajas (1800-2000ºC) Mayor tenacidad (6-7 vs. 3-3.5 MPa·m1/2) Aditivos: Óxidos metálicos que no descompongan al SiC Sistema SiC-Y2O3-Al2O3 Influencia de composición 100 Density (%TD) 90 80 70 βα460 60 50 1650 βα640 βα320 1750 1850 T (ºC) 1950 2050 4.2 SiC 4 Cerámicas Estructurales 4.2 SiC Influencia del carbón Reacción con SiO2 para reducir viscosidad del líquido Adición de grafito mejora la densidad Influencia tipo de polvo α mejor que β 4 Cerámicas Estructurales 4.2 SiC Transformación – microestructura Politipo 4H crecimiento de grano Adición de C promueve crecimiento de grano β-SiC 1750ºC 1800ºC Pero, favorece el crecimiento de grano 4 Cerámicas Estructurales 4.2 SiC C α + β -SiC 1800ºC (a) (b) 1900ºC (c) (d) 2000ºC (e) (f) 4 Cerámicas Estructurales 1800ºC α -SiC 4.2 SiC 1900ºC (a) (b) 2000ºC (c) 4 Cerámicas Estructurales 4.2 SiC 4.2.3 Propiedades Mecánicas RBSC, SSC, LPSC Propiedades mecánicas muy similares (Tamb). LPSC tenacidad más alta (3 – 3.5 → 6-7 MPa·m1/2) 4 Cerámicas Estructurales 4.2.3 Propiedades Mecánicas Diferencias a elevadas temperaturas LPSC Efecto del silicio (FUSION) SSS 4.2 SiC 4 Cerámicas Estructurales 4.2 SiC 4.2.4 Resistencia a la Oxidación Silice: Pasiva Oxidos complejos 4 Cerámicas Estructurales 4.2.4 Resistencia a la Oxidación SILICE Agrietamiento por transformación En enfriamiento 4.2 SiC 4 Cerámicas Estructurales 4.2 SiC 4.2.5 Aplicaciones Componentes Resistentes a la abrasión Sellos mecánicos, ejes de rodamientos y bombas, toberas, vñavulas, rodamientos, medios de molienda y pulido Componentes resistentes al calor Intercambiadores de calor, ventiladores, elementos calefactores Elementos de motores Turbinas de gas, turbocargadores (FIBRAS NICALON:Pirolisis polysilano, etc. Otros Componentes para refinar acero y metales nos férricos 4 Cerámicas Estructurales 4.3 Al2O3 4.3 Alúmina (Al2O3) En términos comerciales la alúmina es uno de los óxidos más importantes Presenta elevada dureza, resistencia a la abrasión, elevada resistividad eléctrica, biocompatibilidad. Aplicaciones mecánicas, eléctricas - electrónicas, biomédicas 4.3.1 Estructura Cristalina Existen muchos polimorfos (α, χ, η, δ, κ, φ, γ, ρ), α-Al2O3 (corindón) es el más estable. Estructura hexagonal compacta. Estable a elevadas temperaturas. Resistente a los ácidos γ-Al2O3: Hexagonal. Distinta disposición de Al+3. Absorbe agua, se disuelve en medio ácido β-Al2O3 es en realidad NaO.11Al2O3 Enlace iónico. Densidad 3.97g/cm3 (α-Al2O3). 4 Cerámicas Estructurales 4.3 Al2O3 4.3.2 Fabricación del polvo Proceso Bayer Mineral Bauxita (Al(OH)3): Gibsita, bohemita, Diáspora Al2O3.nH2O + 2NaOH → 2NaAlO2 + (n+1)H2O (140-280ºC) Eliminación de impurezas. Dilución de la solución, precipitación Al(OH)3. Bohemita: AlOOH Calcinación 1000-1100ºC: 2Al(OH)3 → α-Al2O3 + 3H2O Molienda final Control del tamaño de grano: importante 4 Cerámicas Estructurales 4.3 Al2O3 Polvos de alumina comerciales Smelter grade Calcinación incompleta Producción de aluminio Calcined alumina: Contaminación 0.6%wt Na2O. Producción refractarios, abrasivos, sanitarios, bujías... Low soda alumina: Na2O<0.1% Reactive alumina Elevada pureza; d< 1 µm Tabular alumina Cristales en forma de pastillas 50-500 µm. Calcinación a 1700-1850ºC Fused alumina Fusión de la alúmina (blanca) o bauxita (marrón). Electrodos de C High purity aluminas 99.99% pureza. 4 Cerámicas Estructurales Sinterización en fase sólida 9T.G.: 10-20 micras 9TRS:300-400 MPa 9E: 400 GPa 9∆Tc Shock térmico:230ºC 9Translucidas (MgO 0.5%) 4.3 Al2O3 Sinterización en fase líquida 9CaO-Al2O3-SiO2(1170ºC) efectivo formador de liquido 9MgO-Al2O3-SiO2 (Granos equiaxicos) 9BaO-Al2O3-SiO2 (1200ºC) (conductividad eléctrica) 9TiO2-Al2O3-SiO2 (1500ºC) 4 Cerámicas Estructurales 4.3 Al2O3 Propiedades y Aplicaciones Propiedades de cerámicas con elevado contenido de alúmina (>88wt%) Sinter Aids Translucida 0.5%MgO Impurezas Peligro 1/3 € 4 Cerámicas Estructurales 4.3 Al2O3 Propiedades de alúmina comerciales en función de su composición 230ºC: ∆Tc Shock térmico 4 Cerámicas Estructurales 4.3 Al2O3 En la actualidad existen procesos alternativos para polvos nanométricos: Procesos caros y de muy baja producción. Problemas compactibilidad. Aglomerados en sinterización Solución (gel) – precipitación - calcinación: Distintos precursores: Al2(SO4)3, Al(NO3)3, acetato de Al, Al2(OH)5Cl2, Al(NO3)3 + 3NH4OH → Al(OH)3 + 3NH4(NO3) Importante conseguir buena dispersión. Aglomerados Lavado importante eliminación del NH4(NO3) En la calcinación en muchos casos se añaden semillas (α-Al2O3, γ-Al2O3, bohemita, diáspora...) Reducción de la temperatura de calcinación. Aglomerados Molienda final (húmedo). Molino bolas, Atritor 4 Cerámicas Estructurales 4.3 Al2O3 4 Cerámicas Estructurales 4.3 Al2O3 4 Cerámicas Estructurales Evaporación láser-recondensación Polvos esféricos de distribución tamaños partícula estrecha. SBET =53 m2g-1 Fases cristalinas: γ, δ-Al2O3 Calcinación 4.3 Al2O3 4 Cerámicas Estructurales Aplicaciones 4.3 Al2O3 4 Cerámicas Estructurales 4.3 Al2O3 EFECTO DEL PROCESAMIENTO Sinter-HIP 1250ºC Pressureless Sintering 1350ºC 1 µm Materiales Alumina+Zirconia PURE ALUMINA, S-HIP: 1250ºC HV=22.5 GPa; KIC=3.0 MPa·m1/2 15ZTA, S-HIP: 1350ºC HV=20.8 GPa; KIC=5.0 MPa·m1/2 ZTA composites: Performance Cutting trials: Better performance of the Daiichi 15ZTA inserts Operation: Continuous dry turning Work mat.: Grey cast iron (HB 200) Cutting Conditions: Speed: 400m/min Feed rate: 0.3 mm/rev Depth of cut: 1.5 mm Flank wear,VBB max (mm): Insert t=300s t=420s Operation: Continuous dry turning Work mat.: 34NiCrMo6V (HB 300) Cutting Conditions: Speed: 400m/min Feed rate: 0.25 mm/rev Depth of cut: 1.5 mm Flank wear,VBB max (mm): Insert t=400s Daiichi-15ZTA 0.110 0.210 Daiichi-15ZTA 0.160 Taimic-16ZTA - 0.270 Taimic-16ZTA 0.185 0.225 AZ5000 (Kyocera) 0.160 AZ5000 (Kyocera) 0.180 4 Cerámicas Estructurales 4.4 ZrO2 4.4 Circonia 1975 ” Acero cerámico”. Cerámica Tenaz 4.4.1 Nomenclatura TZP Tetragonal zirconia polycrystals PSZ Partially Stabilised Zirconia FSZ Fully Stabilised Zirconia TTC Transformation Toughened Ceramics ZTA Zirconia Toughened Zirconia TTZ Transformation Toughened Zirconia Agentes estabilizadores: MgO, CaO, CeO2, Y2O3 (%mol) delante: 3Y-TZP Aditivos no estabilizadores (%peso) detrás: (3Y-TZP)20A 4 Cerámicas Estructurales 4.4 ZrO2 4.4.2 Microestructuras Características Tipo I Típica de PSZ. Adiciones de 8-10 mol% MgO (Mg-PSZ). Sinterización en fase cúbica (1650-1850ºC). Enfriamiento controlado: precipitados tetragonales (0.1-1 µm) dispersos en granos cúbicos (50-100 µm). Tratamiento posterior: 11001450ºC. MgO: elipsoides, CaO: equiáxicos; Y2O3: discos Tipo II Típica de TZP. Adiciones 2-4mol%Y2O3 (Y-TZP); 9-14mol% CeO2 (Ce-TZP). Aditivos Al2O3, SiO2 4 Cerámicas Estructurales 4.4 ZrO2 Tipo III Dispersión de partículas finas de ZrO2 en una matriz cerámica (Al2O3, Si3N4...). Precipitados inter-intragranulares. Distintos colores: Blanco, amarillo, verde, negro... TZP PSZ 4 Cerámicas Estructurales Microestructura 4.4 ZrO2 4 Cerámicas Estructurales 4.4 ZrO2 4.4.3 Propiedades 9 Elevada resistencia mecánica 9 Elevada tenacidad a la fractura 9 Elevada dureza 9 Resistente al desgaste 9 Buen comportamiento a la fricción 9 No magnético 9 Aislante eléctrico 9 Baja conductividad térmica 9 Resistente a la corrosión en medios ácidos y alcalinos 9 Módulo elasticidad similar al acero 9 Coeficiente de expansión térmico similar al hierro 4 Cerámicas Estructurales 4.4.3 Propiedades 4.4 ZrO2 4 Cerámicas Estructurales 4.4 ZrO2 4.4.3 Aplicaciones 9Componentes para bombas Excelente resistencia abrasión y corrosión. Industria química, Petróleo.. 9 Cuchillas corte Combinación tenacidad, dureza, resistencia, tamaño grano TZP 4 Cerámicas Estructurales 4.4 ZrO2 9Ingeniería mecánica Resistencia desgaste. Matrices conformado metales, extrusión, pilas 9Telecomunicaciones Fibra óptica 9 Biocerámicas Resistencia, tenacidad, bio-inertes. Y-ZTP. Prótesis cadera 9Sensores oxígeno Motores de combustión. Conducción iónica. Y-ZTP 9 Fuell Cells Conductor iónico 9 Piedras preciosas Excelentes propiedades ópticas. Monocristales cúbicos