procedimiento de fabricacion de una pieza en bruto de biela

Anuncio

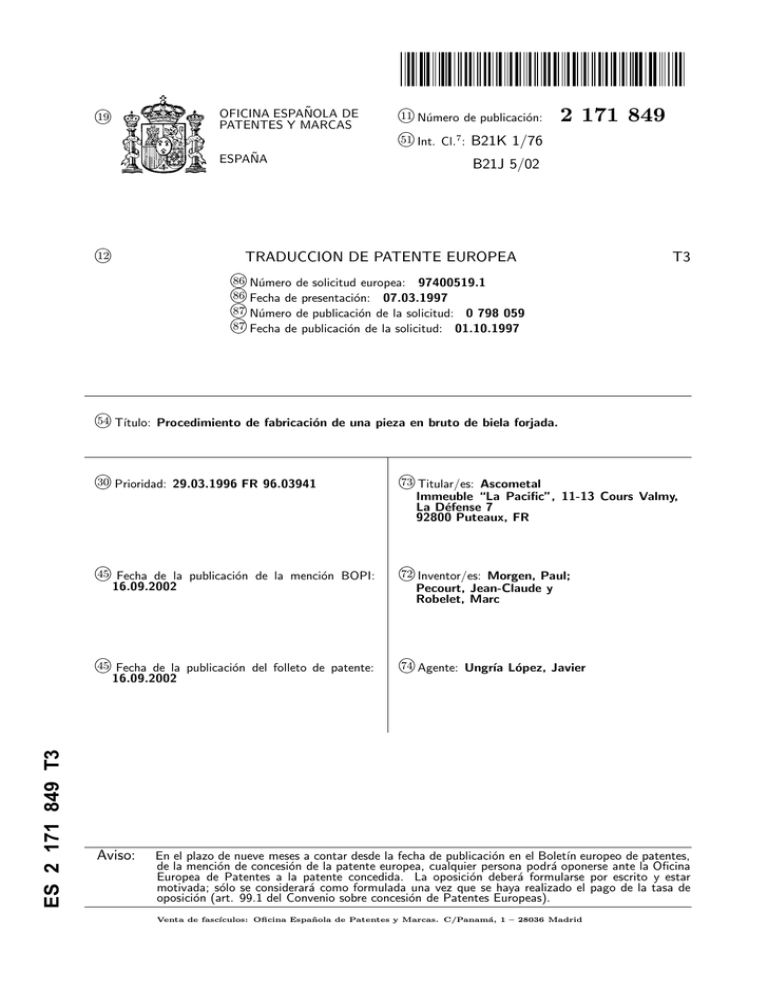

k OFICINA ESPAÑOLA DE PATENTES Y MARCAS 19 k kInt. Cl. : B21K 1/76 11 Número de publicación: 7 51 ESPAÑA k 2 171 849 B21J 5/02 TRADUCCION DE PATENTE EUROPEA 12 kNúmero de solicitud europea: 97400519.1 kFecha de presentación: 07.03.1997 kNúmero de publicación de la solicitud: 0 798 059 kFecha de publicación de la solicitud: 01.10.1997 T3 86 86 87 87 k 54 Tı́tulo: Procedimiento de fabricación de una pieza en bruto de biela forjada. k 73 Titular/es: Ascometal k 72 Inventor/es: Morgen, Paul; k 74 Agente: Ungrı́a López, Javier 30 Prioridad: 29.03.1996 FR 96.03941 Immeuble “La Pacific”, 11-13 Cours Valmy, La Défense 7 92800 Puteaux, FR 45 Fecha de la publicación de la mención BOPI: 16.09.2002 45 Fecha de la publicación del folleto de patente: ES 2 171 849 T3 16.09.2002 Aviso: k k Pecourt, Jean-Claude y Robelet, Marc k En el plazo de nueve meses a contar desde la fecha de publicación en el Boletı́n europeo de patentes, de la mención de concesión de la patente europea, cualquier persona podrá oponerse ante la Oficina Europea de Patentes a la patente concedida. La oposición deberá formularse por escrito y estar motivada; sólo se considerará como formulada una vez que se haya realizado el pago de la tasa de oposición (art. 99.1 del Convenio sobre concesión de Patentes Europeas). Venta de fascı́culos: Oficina Española de Patentes y Marcas. C/Panamá, 1 – 28036 Madrid 1 ES 2 171 849 T3 DESCRIPCION Procedimiento de fabricación de una pieza en bruto de biela forjada. La presente invención se refiere a la fabricación de una biela forjada y en particular de una biela forjada para motor de combustión interna. Las bielas forjadas, en particular las bielas forjadas para motor de combustión interna, particularmente cuando son de acero, se fabrican por un procedimiento que comprende un forjado en caliente de una pieza en bruto forjada para biela, un tratamiento térmico y un trabajo mecánico. El forjado comprende varias etapas que son, en general, la fabricación de una previa pieza en bruto por laminado de forma de un lingote previamente calentado a una temperatura adecuada, el estampado o el matrizado de la previa pieza en bruto, el recorte de las rebabas de forja o su enrasado o igualado y un punzonado. El tratamiento térmico, que puede ser o bien diferido, o bien hecho dentro del caldeo de la forja, depende, en particular del tipo de acero utilizado y de las caracterı́sticas mecánicas pretendidas. Cuando es diferido, el tratamiento térmico puede ser una normalización destinada a obtener una estructura perlı́tica o ferrito-perlı́tica. Este es, en particular el caso cuando se fabrican bielas divisibles, es decir, cuando se fabrican bielas cuya cabeza puede separarse en dos partes por rotura frágil. El tratamiento térmico diferido puede, igualmente, ser un temple seguido de un revenido, destinado a obtener una estructura principalmente martensı́tica cuyas caracterı́sticas mecánicas son muy elevadas. Cuando se efectúa en el caldeo de forja, lo cual supone que la temperatura del final del forjado sea suficiente, el tratamiento térmico comprende siempre un enfriamiento regulado, ya sea suficientemente lento para obtener una estructura perlı́tica o ferrito-perlı́tica, ya sea suficientemente rápido para obtener una estructura principalmente bainı́tica. Cuando la estructura pretendida es principalmente bainı́tica, el enfriamiento regulado puede comprender un mantenimiento destinado a provocar una transformación sensiblemente isotérmica. Puede igualmente, comprender un calentamiento a una temperatura inferior a aproximadamente 600◦C para producir un efecto de revenido. El revenido puede efectuarse también en diferido. El trabajo mecánico comprende principalmente el desvastado de las caras laterales y el trabajo mecánico de los alisados de la cabeza y del pie de la biela, la separación de la cabeza en dos partes y la perforación de los orificios destinados a recibir los tornillos de fijación de las dos partes de la cabeza. La separación de la cabeza en dos partes se realiza o bien por trabajo mecánico, o bien, cuando la biela es divisible, por ruptura frágil por choque. Para que el trabajo mecánico se haga en buenas condiciones de precisión, es necesario practicar un previo trabajo de superficies de referencia en la periferia de la pieza en bruto forjada, para situar adecuadamente la pieza en bruto sobre las máquinas de trabajo y esta operación es delicada. Además de las dificultades del trabajo mecá2 5 10 15 20 25 30 35 40 45 50 55 60 65 2 nico, esta técnica tiene igualmente como inconveniente el que conduce, tratándose de fabricaciones en serie, a una dispersión de las dimensiones y del peso de las bielas demasiado importante para poder ser montadas en motores sin discernimiento. Cuando los pesos de las bielas de un mismo motor están demasiado dispersos, el motor queda mal equilibrado. Por ello, antes del montaje en los motores, se seleccionan las bielas para reagruparlas por clases mı́nimas de peso. Estos reagrupamientos necesitan pesadas exactas y complican las fabricaciones. A fin de mejorar la precisión geométrica de las piezas en bruto constitutivas de las bielas, se ha propuesto, en la solicitud de patente alemana DE 43 29 371, reemplazar el matrizado de la previa pieza en bruto por un forjado de ésta en una matriz cerrada, por aplastamiento entre dos insertos dotados de impresiones. La pieza en bruto obtenida comprende un cuerpo, una cabeza y un pie; la cabeza y el pie presentan cada uno dos inicios de alisado separados por un tejido. Al término del forjado, se detiene el movimiento relativo de los dos insertos cuando el volumen del espacio delimitado por los dos insertos y por la matriz es igual al volumen de metal de la previa pieza en bruto. La precisión geométrica y la precisión en peso de la pieza en bruto queda entonces directamente determinada por la precisión en peso de la previa pieza en bruto. Para obtener una pieza en bruto de precisión, es necesario utilizar una previa pieza en bruto de precisión que no puede obtenerse más que por trabajo mecánico, operación muy costosa para la fabricación de una pieza en bruto previa. Además, el forjado de la misma se hace con deformaciones importantes del metal, siendo los grados de deformación de varias decenas de %, que inducen un desgaste rápido de los insertos desfavorable para una producción en serie. Esta técnica no permite calibrar simultáneamente el cuerpo de la biela y las cavidades. La finalidad de la presente invención es la de evitar estos inconvenientes proponiendo un procedimiento de fabricación de bielas forjadas que permita obtener, en gran escala, piezas en bruto de bielas forjadas de precisión, es decir, que conduzca, para una fabricación en serie, a una precisión dimensional y una precisión en peso suficientes para que no sea necesario ni realizar un previo trabajo mecánico de superficies de referencia, ni realizar una clasificación por tipos de peso antes del montaje en un motor; permitiendo este procedimiento calibrar simultáneamente el cuerpo de la biela y por lo menos una cavidad. A tal efecto, la invención tiene por objeto un procedimiento de fabricación de una biela forjada del tipo que comprende un cabezal, un cuerpo y un pie, según el cual: - se fabrica por forjado una pieza en bruto forjada constitutiva de biela exenta de rebabas laterales y que presente sobre el cabezal y sobre el pie, por lo menos, un inicio de cavidad del cabezal y de la cavidad del pie, - y se calibra en contenido la pieza en bruto forjada constitutiva de la biela por aplastamiento de la misma entre dos insertos en 3 ES 2 171 849 T3 el interior de una matriz, para obtener una pieza en bruto de biela forjada calibrada, quedando fijada la posición relativa de la matriz y de un primer inserto, siendo móvil el segundo inserto con relación a la matriz, determinándose al término del calibrado la posición del segundo inserto independientemente del volumen de metal de la pieza en bruto forjada constitutiva de la biela, quedando la matriz y el primer inserto en apoyo sobre el yunque o sufridera de una prensa, deslizándose el segundo inserto en el interior de la matriz, comprendiendo por lo menos el conjunto constituido por la matriz y los dos insertos un medio para recibir metal excedente de la pieza en bruto forjada constitutiva de la biela, sin afectar a la precisión de la forma de la pieza en bruto de biela forjada calibrada. El segundo inserto comprende un tope que, al término del calibrado, va a apoyarse sobre la matriz, para fijar con precisión la posición relativa de los dos insertos. Se calibra por lo menos la cavidad del cabezal y, eventualmente, la cavidad del pie, utilizando una pieza en bruto forjada constitutiva de la biela de la que previamente se ha quitado por lo menos la tela del cabezal y, eventualmente, la tela del pie. El medio para recibir metal excedente de la pieza en bruto forjada constitutiva de la biela está constituido por cuando menos una hilera dispuesta en la pared de la matriz y que desemboca en el exterior. Para calibrar la cavidad del cabezal o del pie, se puede disponer, en la cavidad de la pieza en bruto forjada constitutiva de la biela, un mandril que puede deslizarse por unos orificios realizados en los insertos y situados en el eje de la cavidad, y después se efectúa el calibrado. Finalmente, se puede someter la pieza en bruto a un tratamiento térmico, ya sea en el calor de calibrado, ya sea diferido, antes del trabajo mecánico. Describiremos a continuación la invención con mayor detalle con respecto a las figuras adjuntas, en las cuales: pieza en bruto constitutiva de biela forjada calibrada, que no ha sido desprovista de tela, 5 10 15 20 25 30 35 40 45 - la figura 1 representa una biela en vista superior, - la figura 2 es una vista en corte longitudinal de una biela, - la figura 3 representa una pieza en bruto previa obtenida por laminado de forma, - la figura 4 es una vista en perspectiva de una pieza en bruto forjada constitutiva de biela antes de quitarse las rebabas y del punzonado, 50 55 60 - la figura 5 es una vista en corte de un dispositivo de calibrado en contenido que contiene una pieza en bruto forjada constitutiva de una biela, 65 - la figura 6 es una vista en corte de un dispositivo de calibrado en contenido, al término del calibrado, que contiene una 4 - la figura 7 es una vista en corte de un dispositivo de calibrado en contenido, al término del calibrado, que contiene una pieza en bruto constitutiva de biela forjada calibrada cuyas cavidades se han calibrado, - la figura 8 es una vista superior parcial de una matriz de calibrado, - la figura 9 es un esquema que muestra las principales operaciones de fabricación de una biela forjada calibrada. Antes de describir el procedimiento de fabricación según la invención, detallaremos lo que se entiende por pieza en bruto constitutiva de biela forjada calibrada de precisión. La biela, representada en las figuras 1 y 2, está constituida por un pie 1 que presenta una cavidad 2, por un cuerpo 3 y por un cabezal o cabeza 4 que presenta una cavidad 5 y dos orejetas 6a, 6b. El cabezal 4 está constituido por una primera parte 7 que forma pieza con el cuerpo 3 y con el pie 1, y por un casquete 8, separado de la parte 7 a lo largo del plano P, y fijado a la parte 7 por unos tornillos (no visibles en la figura) dispuestos en unos orificios perforados según los ejes XX’ e YY’ en las orejetas 6a y 6b. La precisión de la biela queda definida por una parte por la dispersión sobre el peso que debe ser inferior a 0,7 % para una biela de precisión, y por otra parte, por unos parámetros geométricos que son, en particular: - la planitud, es decir, el hecho de que las caras laterales del cabezal 9a, 9b y del pie 10a, 10b, estén en el mismo plano, - la perpendicularidad de la superficie circunferencial 11 y de las caras laterales 10a y 10b del pie, - el entreeje A entre el cabezal y el pie, - el espesor D del cabezal y del pie, - la anchura C del cabezal, - el diámetro B de la cavidad del cabezal, - el centrado de la cavidad del cabezal con respecto a la anchura del cabezal, - la regularidad de la superficie circunferencial 11 del pie, - la forma de las zonas 12 de unión del cuerpo 3 y del pie 1. La biela se fabrica por trabajo mecánico a partir de una pieza en bruto constitutiva de biela, forjada y calibrada cuya forma es muy próxima a la de la biela representada en las figuras 1 y 2. La pieza en bruto constitutiva de la biela forjada calibrada se distingue de la biela acabada por las caracterı́sticas siguientes: - mientras que la biela comprende dos piezas, la pieza en bruto constitutiva de la biela forjada calibrada está hecha en una sola pieza, haciéndose la separación en dos piezas después del trabajo mecánico, - las superficies activas de la pieza en bruto constitutiva de una biela forjada calibrada no se han sometido a trabajo mecánico, y en ocasiones las 3 5 ES 2 171 849 T3 cavidades del cabezal y del pie no se han perforado completamente, - la pieza en bruto constitutiva de la biela forjada calibrada no presenta orificios para la fijación del casquete sobre el resto de la biela. Sin embargo, estas diferencias son secundarias para la comprensión de lo que sigue; por ello, para describir el trabajo mecánico, nos referiremos a las figs. 1 y 2. Describiremos a continuación con mayor detalle el procedimiento de fabricación de una biela, cuyas principales etapas se han representado en la figura 9. En un semiproducto, que puede ser, por ejemplo, un tocho o una barra redonda, se corta un lingote 30 por serrado o por cizallado, en frı́o o en caliente. Tras volver a calentar, por ejemplo por inducción, de preferencia bajo atmósfera regulada para limitar la formación de calamina, a una temperatura preferentemente superior a AC3 , y mejor todavı́a comprendida entre 1050◦C y 1350◦C, se efectúa un laminado de preforma del lingote 30 para obtener una previa pieza en bruto 31 que comprenda (figura 3) en un extremo una parte maciza 13 destinada a convertirse en el cabezal o cabeza de la biela, en el centro una parte estirada 14 que se convertirá en el cuerpo de la biela, y en el otro extremo una parte 20, menos maciza que la parte maciza 13, en la cual se formará el pie de la biela. El laminado de preforma se hace o bien por laminado longitudinal utilizando una laminadora de rodillos que comprenda unas preformas, o bien por laminado transversal. Para mejorar la productividad, se pueden fabricar simultáneamente dos piezas en bruto previas unidas por uno de sus extremos, separándolas después por serrado. Se forja entonces la pieza en bruto previa, ya sea por matrizado, ya sea por estampación, en general en dos o tres impresiones sucesivas, para obtener una pieza en bruto 32 que presentará (figura 4) una rebaba 16 en su periferia y que estará constituida por un cabezal 17, un cuerpo 18 y un pie 19. El cabezal 17 presenta sobre cada una de sus caras laterales 20a, 20b, un inicio de cavidad 21 (uno sólo visible en la figura). Los dos inicios de cavidad 21, dispuestos el uno frente al otro, están separados por una tela 22. El cuerpo 18 presenta, en general, unas nervaduras longitudinales 23 y una tela (no visible en la figura). El pie 19 presenta dos inicios de cavidad 24, dispuestos el uno frente al otro, separados por una tela 25. La geometrı́a de esta pieza en bruto se caracteriza, en particular, por unos ángulos de incidencia (por ejemplo, el ángulo α representado en la figura 4) de por lo menos 3◦. La rebaba periférica 16 de la pieza en bruto 32 se suprime por corte y, eventualmente, la tela 22, que separa los inicios de cavidad 21 del cabezal 17, se quita por punzonado. La tela 25, que separa los inicios de cavidad 24 del pie 19 puede igualmente quitarse por punzonado. Se obtiene ası́ una pieza en bruto forjada constitutiva de biela 33. Estas operaciones pueden, eventualmente, completarse por un enrasado que permita quitar la totalidad o parte de los restos inútiles. La pieza en bruto forjada constitutiva de una biela 33 se calibra entonces en contenido para ob4 5 10 15 20 25 30 35 40 45 50 55 60 65 6 tener una pieza en bruto constitutiva de biela forjada calibrada 34 que se somete a un tratamiento térmico y después se trabaja mecánicamente para obtener una biela de precisión, es decir, una biela cuyas tolerancias sobre la geometrı́a externa sean inferiores a 0,3 mm, y sobre el peso, inferiores a 0,7 %. La operación de calibrado en contenido será descrita en detalle a continuación. Después del calibrado y antes del trabajo mecánico, la pieza en bruto constitutiva de biela forjada calibrada 34 puede ser sometida a un tratamiento térmico seguido eventualmente de un graneado. El graneado sirve por una parte para quitar la calamina y por otra parte para crear cargas superficiales de compresión. Las bielas son, en general, de acero al carbono o de acero poco aleado, es decir, que contenga menos de 10 % en peso de elementos de aleación. Según las aplicaciones, se trata de conferirles una estructura o bien esencialmente perlı́tica, o bien ferrito-perlı́tica, o bien esencialmente bainı́tica, y el tratamiento térmico se escoge en función por una parte de la estructura deseada, y por otra parte, de la naturaleza del acero. El experto en el ramo sabrá hacer esta elección. Las estructuras esencialmente perlı́ticas se obtienen con aceros que contienen aproximadamente de 0,6 a 0,75 % de carbono. Tienen la ventaja de permitir obtener bielas divisibles. El tratamiento térmico consiste en un enfriamiento regulado a una velocidad inferior a 10◦C/s a partir de una temperatura a la cual el acero presenta una estructura austenı́tica. Las estructuras ferrito-perlı́ticas se obtienen en las mismas condiciones que anteriormente, pero utilizando un acero que contenga menos de 0,4 % de carbono. Es igualmente posible obtener bielas divisibles, en particular, añadiendo al acero de 0,04 a 0,2 % en peso de fósforo. Las estructuras bainı́ticas se obtienen por un enfriamiento regulado a una velocidad igual o superior a 0,5◦C/s para obtener por lo menos 60 % de bainita, a partir de una temperatura a la cual el acero tiene una estructura austenı́tica. Este enfriamiento puede comprender un mantenimiento en un campo de temperatura intermedio para realizar una transformación sensiblemente isotérmica para obtener una bainita inferior. El enfriamiento regulado puede completarse o bien por un calentamiento a una temperatura inferior a 600◦C al término del enfriamiento, o bien por un revenido efectuado después de volverse a la temperatura ambiental. Los aceros utilizados son, en general, o bien del tipo XC70, o bien del tipo 45M5 o 38MSV5, y pueden contener igualmente una adición de 0,04 % a 0,2 % en peso de fósforo para obtener bielas divisibles. Con temperaturas de calentamiento del lingote superiores a AC3 y de preferencia a 1050◦C, el acero es siempre austenı́tico durante la forja. Si, al término del calibrado en contenido, la temperatura es suficiente, es decir, superior al punto Ar3 del acero, se puede efectuar el enfriamiento regulado directamente en el caldeo de calibrado. En el caso contrario, el tratamiento térmico se hace en diferido, es decir, después de que haya vuelto a la temperatura ambiente la pieza en bruto constitutiva de la biela forjada calibrada. 7 ES 2 171 849 T3 El tratamiento térmico comprende entonces una austenitización previa al enfriamiento regulado y puede ser, por ejemplo, una normalización. Tras el tratamiento térmico y, eventualmente, el graneado para eliminar la calamina y engendrar cargas de compresión en superficie, se trabaja mecánicamente la pieza en bruto constitutiva de la biela forjada calibrada. El trabajo mecánico comprende, en particular, el desvastado y rectificación de las caras laterales 10a y 10b del pie 1, y de las caras laterales 9a y 9b del cabezal 4, el trabajo mecánico de las cavidades 2 y 5 del pie 1 y del cabezal 4, la perforación y el aterrajado de los orificios destinados a recibir los tornillos de fijación del casquete. Con relación a la técnica anterior, diremos que el trabajo mecánico es más ligero, por una parte porque las cotas de la pieza en bruto están próximas a las cotas terminales, y por otra parte, porque no es útil realizar un previo trabajo mecánico de la periferia de la pieza en bruto, que era indispensable en la técnica anterior para situar adecuadamente la pieza sobre las máquinas de trabajo mecánico. Después del trabajo mecánico, se separa el casquete 8 del resto de la biela por rotura frágil a lo largo del plano P. La operación de calibrado en contenido consiste en disponer la pieza en bruto forjada de biela 33, de preferencia después de haberla cubierto con lubricante protector, en la cavidad 34 de una matriz 35 dispuesta sobre la sufridera 36 de una prensa y, por operaciones de aplastamiento entre dos insertos 37 y 38, cada uno de los cuales lleva una impresión 39, 40, para conferir a la pieza en bruto su forma definitiva. La forma de la cavidad 34 de la matriz 35 corresponde exactamente a la forma deseada para la periferia de la pieza en bruto constitutiva de la biela forjada calibrada. Las impresiones 39 y 40 tienen, en hueco, la forma deseada para los flancos de la biela. El inserto superior 38 se desliza por el interior de la cavidad 34 y presenta, en su parte superior, una superficie 41 que, al término del calibrado, queda a tope con la parte superior 42 de la matriz 35, de tal manera que la separación entre los dos insertos corresponda exactamente al espesor deseado para la pieza en bruto constitutiva de la biela forjada calibrada. La cantidad de metal (el peso y por tanto el volumen) de la pieza en bruto forjada de biela 33 es siempre algo más elevado de lo estrictamente necesario para realizar la pieza en bruto constitutiva de la biela forjada calibrada, y el conjunto constituido por la matriz 35 y los dos insertos 37 y 38 comprende unos medios para recibir el metal excedente, sin que ello afecte a la precisión de la forma de la pieza en bruto constitutiva de la biela forjada calibrada. Son posibles varias formas de realización, distinguiéndose, por ejemplo, una forma de realización en la cual no se quitan antes del calibrado las telas 22 y 25 que separan los inicios de cavidad del cabezal y del pie, y una forma de realización en la cual se quita por lo menos la tela 22 y se calibra también por lo menos la cavidad 5 del cabezal (si se quita la tela 25 del pie, se puede también calibrar la cavidad 2 del pie). En la primera forma de realización, ilustrada 5 10 15 20 25 30 35 40 45 50 55 60 65 8 en la figura 6, no se quitan las telas 22 y 25 de la pieza en bruto 34 (en la figura, donde se han representado ajustados los insertos 37 y 38, la pieza en bruto 34 representada en corte es una pieza en bruto constitutiva de una biela forjada calibrada). Las impresiones 39 y 40 de los insertos 37 y 38 comprenden unos resaltos 43, 44, 45 y 46, destinados a imprimir la forma de los comienzos de cavidad 47a, 47b, 48a y 48b, del cabezal y del pie. El espesor de los resaltos 43, 44, 45 y 46 es sensiblemente menor que la profundidad de los inicios de cavidad 47a, 47b, 48a y 48b (que existen previamente a la operación de calibrado) para dejar libres unos espacios 50, 51, 52 y 53 que pueden recibir el metal excedente. Con esta disposición, el metal excedente respecto al peso teórico deseado para la biela queda en las telas 22 y 25 destinadas a ser suprimidas, con lo que no afecta a la geometrı́a externa de la pieza en bruto constitutiva de la biela forjada calibrada. Se consiguen ası́ unas bielas de una precisión geométrica y de peso muy grande. En lugar de prever diferencias de profundidad entre los inicios de las cavidades y los espesores de los resaltos de las impresiones de los insertos, se pueden prever, sobre los resaltos 43, 44, 45 y 46, y en sus ejes, unas cavidades (no representadas) que podrán recibir el exceso de metal. En una segunda forma de realización (representada en la figura 7), la pieza en bruto forjada para biela es desprovista de la tela antes del calibrado, y se calibran simultáneamente la geometrı́a externa de la pieza y las cavidades del cabezal y del pie (se podrı́a, por ejemplo, no quitar más que la tela del cabezal y no calibrar más que la cavidad correspondiente). El calibrado de las cavidades se realiza completando la matriz 55 y los dos insertos 57 y 58 por unos mandriles 59 y 60 que se deslizarán por unos orificios 61, 62, 63 y 64 dispuestos en los insertos 57 y 58, y eventualmente por unos orificios 65 y 66 perforados en la sufridera o yunque 67 de la prensa. El eje y el diámetro del primer mandril 59 corresponden, respectivamente, al eje y al diámetro de la cavidad del cabezal. El eje y el diámetro del segundo mandril 60 corresponden, respectivamente, al eje y al diámetro de la cavidad del pie. Al hacerse el calibrado, el metal queda ajustado no solamente contra la pared interna de la matriz 55 y contra las impresiones de los insertos 57 y 58, sino, igualmente, contra los mandriles 59 y 60. Se obtiene ası́ un calibrado de la parte externa y unas cavidades de la pieza en bruto constitutiva de la biela forjada calibrada. Sin embargo, en ausencia de disposiciones particulares, el metal eventualmente excedente no podrı́a escapar y la precisión sobre el espesor y por tanto sobre el peso, no serı́a correcta. Por ello, se prevén unos medios para permitir que el metal excedente escape sin afectar a la geometrı́a de la pieza en bruto constitutiva de la biela forjada calibrada. Estos medios son, por ejemplo, del lado del pie o del extremo del cabezal, una hilera 68 dispuesta en la pared de la matriz 55. La hilera 68 es troncocónica, abocardada hacia el exterior. Al efectuarse el calibrado, se forma en la hilera 68, una pequeña rebaba 69 que se secciona al extraerse la pieza en bruto constitutiva de la biela forjada calibrada, 5 9 ES 2 171 849 T3 después del calibrado. Estos medios pueden ser, igualmente, unos pequeños espacios 70, 71, dejados disponibles en la parte 72 de la matriz 55 (figura 7) correspondiente al cabezal de biela, dispuestos, por ejemplo, en el eje de los orificios que se perforarán en las orejetas para hacer pasar los tornillos de fijación del casquete sobre el resto de la biela. El excedente de metal que se producirá en estas zonas será, de todos modos, suprimido en el momento de perforarse los orificios. Las operaciones de calibrado que acabamos de describir permiten calibrar el conjunto de la pieza en bruto para la biela forjada. Pero se puede limitar el calibrado únicamente al cabezal o al cabezal y al pie. Lo esencial es que se respeten las caracterı́sticas de una biela de precisión más arriba descritas, en particular el peso. Al efectuarse en caliente el calibrado, el experto comprenderá que para determinar la geometrı́a exacta de las herramientas, es necesario tener en cuenta dilataciones térmicas, y que es preferible proceder de manera que, en el curso de una fabricación, la temperatura de los utensilios permanezca lo más estable posible. La operación de calibrado se distingue de las operaciones de forja clásicas particularmente por el hecho de que los flujos de metal tienen lugar con deformaciones pequeñas, inferiores al 10 %, frente al mı́nimo de varias decenas % en las operaciones de forja clásicas. Se distingue igualmente por el hecho de que tiene lugar sin formación de rebabas. Finalmente diremos que permite obtener residuos inferiores a 0,5◦ frente a 3◦ como mı́nimo en las piezas forjadas. La operación de aplastamiento tiene la ven- 5 10 15 20 25 30 35 40 45 50 55 60 65 6 10 taja, no solamente de conferir a la periferia de la biela una geometrı́a exacta, sino, igualmente, de ajustar el espesor del cabezal y del pie, y de asegurar un rectificado de la biela. Esto permite, en particular, reducir o incluso suprimir, ciertas operaciones de trabajo mecánico. Finalmente diremos que la operación de calibrado permite obtener una calidad muy buena de las zonas de unión 12 del cuerpo 3 de la biela con el pie 1. Esta calidad aumenta significativamente la resistencia a la fatiga de la biela. La invención se aplica igualmente a bielas totalmente calibradas (en las que toda la periferia se ha calibrado) que a bielas en las que no se calibran más que ciertas zonas precisas que sirven como superficies de referencia. En particular, el cuerpo de la biela no siempre queda completamente calibrado. Las matrices y los insertos se diseñan entonces en consecuencia. Las bielas pueden no ser divisibles y el casquete puede ser separado del cuerpo de la biela por trabajo mecánico. En este caso, la cavidad del cabezal de la pieza en bruto constitutiva de la biela no será circular, sino ovalado (dos semicı́rculos unidos por dos segmentos de rectas) para tener en cuenta el espesor de la función mecánica. La matriz, los insertos y, eventualmente, el mandril correspondiente tendrán, entonces, una forma adaptada en consecuencia. Finalmente, el forjado puede efectuarse con un calor medio (después de calentar a una temperatura inferior a AC3 ). En este caso, el tratamiento térmico debe efectuarse en diferido. La invención se aplica a todo tipo de biela ası́ como a todo tipo de pieza forjada comparable. 11 ES 2 171 849 T3 REIVINDICACIONES 1. Procedimiento de fabricación de una biela forjada del tipo que comprende un cabezal (4), un cuerpo (3) y un pie (1), según el cual: - se fabrica por forjado una pieza en bruto forjada constitutiva de una biela (33) exenta de rebabas laterales y que comprende sobre el cabezal y sobre el pie por lo menos un inicio de cavidad (5) del cabezal (4) y de cavidad (2) del pie (1), - y se calibra en contenido la pieza en bruto forjada de biela (33) por aplastamiento de dicha pieza en bruto forjada constitutiva de biela entre dos insertos (57, 58) en el interior de una matriz (55), para obtener una pieza en bruto constitutiva de una biela forjada calibrada (34), quedando fijada la posición relativa de la matriz (55) y de un primer inserto (57), siendo el segundo inserto (58) móvil con relación a la matriz (55), determinándose al término del calibrado la posición del segundo inserto (58) independientemente del volumen de metal de la pieza en bruto forjada constitutiva de la biela (33), quedando apoyados la matriz (55) y el primer inserto (57) sobre la sufridera o yunque (67) de una prensa, deslizándose el segundo inserto (58) por el interior de la matriz (55), comprendiendo el conjunto constituido por la matriz (55) y los dos insertos (57, 58) por lo menos un medio (68) para recibir metal excedente de la pieza en bruto forjada constitutiva de biela (33), sin afectar a la precisión de la forma de la pieza en bruto constitutiva de la biela forjada calibrada (34), caracterizado porque el segundo inserto (58) comprende un tope (41), que, al final del calibrado, va a apoyarse sobre la matriz (35), para fijar con precisión la posición relativa de los dos insertos (57, 58); porque se calibra por lo menos la cavidad (5) del cabezal (4) y, eventualmente, la cavidad (2) del pie (1), utilizando una pieza en bruto forjada constitutiva de biela (33) de la que previamente se ha quitado por lo menos la tela (22) del cabezal (17) y, eventualmente, la tela (25) del pie (19), y porque el medio para recibir metal excedente de la pieza en bruto forjada constitutiva de biela (33) está constituido por lo menos por una hilera (68) dispuesta en la pared de la matriz (55) y que desemboca en el exterior. 2. Procedimiento según la reivindicación 1, 5 10 15 20 25 30 35 40 45 50 55 60 12 caracterizado porque, para calibrar la abertura (5, 2) del cabezal (4) o del pie (1), se dispone, en la cavidad de la pieza en bruto forjada de biela (33), un mandril (59, 60) que puede deslizarse por unos orificios (61, 62, 63, 64) realizados en los insertos (57, 58) y situados en el eje de la abertura, y después se efectúa el calibrado. 3. Procedimiento según la reivindicación 1 o la reivindicación 2, caracterizado porque comprende, además, una operación de tratamiento térmico de la pieza en bruto constitutiva de una biela calibrada. 4. Procedimiento según la reivindicación 3, caracterizado porque la biela está constituida con un acero cuya composición quı́mica comprende, en peso, menos de 10 % de elementos de aleación; porque el forjado de la pieza en bruto se efectúa en caliente, a una temperatura superior a 1050◦C y porque la operación de calibrado se efectúa en el caldeo de la forja. 5. Procedimiento según la reivindicación 4, caracterizado porque la temperatura del final del calibrado es superior a la temperatura Ar3 del acero, y porque el tratamiento térmico se efectúa en el caldeo del calibrado. 6. Procedimiento según la reivindicación 4, caracterizado porque el tratamiento térmico comprende por lo menos un enfriamiento regulado a una velocidad de enfriamiento inferior a 10◦C/s con el fin de obtener una estructura perlı́tica o ferrito-perlı́tica. 7. Procedimiento según la reivindicación 4, caracterizado porque el tratamiento térmico comprende por lo menos un enfriamiento regulado a una velocidad de enfriamiento superior a 0,5◦C/s a fin de obtener una estructura que contiene más de 60 % de bainita. 8. Procedimiento según la reivindicación 3, caracterizado porque el tratamiento térmico es una normalización destinada a obtener una estructura perlı́tica o ferrito-perlı́tica. 9. Procedimiento según cualquiera de las reivindicaciones 4 a 8, caracterizado porque el acero es un acero que permite obtener una biela divisible. 10. Procedimiento según cualquiera de las reivindicaciones 1 a 9, caracterizado porque la pieza en bruto forjada constitutiva de biela se obtiene por estampación o por matrizado de una pieza en bruto previa. 11. Procedimiento según la reivindicación 10, caracterizado porque la pieza en bruto previa se obtiene por laminación de preforma de un lingote. NOTA INFORMATIVA: Conforme a la reserva del art. 167.2 del Convenio de Patentes Europeas (CPE) y a la Disposición Transitoria del RD 2424/1986, de 10 de octubre, relativo a la aplicación del Convenio de Patente Europea, las patentes europeas que designen a España y solicitadas antes del 7-10-1992, no producirán ningún efecto en España en la medida en que confieran protección a productos quı́micos y farmacéuticos como tales. 65 Esta información no prejuzga que la patente esté o no incluı́da en la mencionada reserva. 7 ES 2 171 849 T3 8 ES 2 171 849 T3 9 ES 2 171 849 T3 10 ES 2 171 849 T3 11 ES 2 171 849 T3 12 ES 2 171 849 T3 13 ES 2 171 849 T3 14