aplicación de convertidores de frecuencia en la regulación del

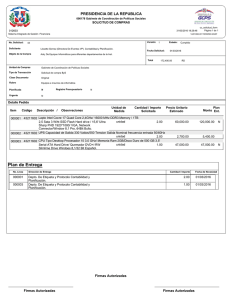

Anuncio