contra capacidad de producción (cycle time)

Anuncio

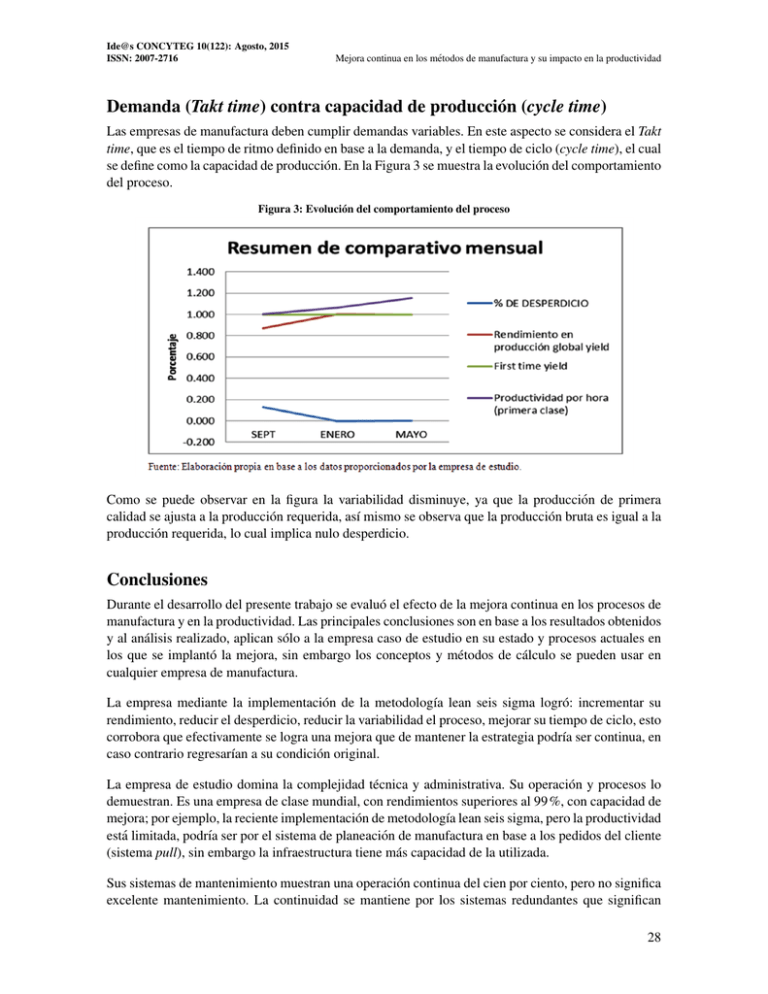

Ide@s CONCYTEG 10(122): Agosto, 2015 ISSN: 2007-2716 Mejora continua en los métodos de manufactura y su impacto en la productividad Demanda (Takt time) contra capacidad de producción (cycle time) Las empresas de manufactura deben cumplir demandas variables. En este aspecto se considera el Takt time, que es el tiempo de ritmo definido en base a la demanda, y el tiempo de ciclo (cycle time), el cual se define como la capacidad de producción. En la Figura 3 se muestra la evolución del comportamiento del proceso. Figura 3: Evolución del comportamiento del proceso Como se puede observar en la figura la variabilidad disminuye, ya que la producción de primera calidad se ajusta a la producción requerida, ası́ mismo se observa que la producción bruta es igual a la producción requerida, lo cual implica nulo desperdicio. Conclusiones Durante el desarrollo del presente trabajo se evaluó el efecto de la mejora continua en los procesos de manufactura y en la productividad. Las principales conclusiones son en base a los resultados obtenidos y al análisis realizado, aplican sólo a la empresa caso de estudio en su estado y procesos actuales en los que se implantó la mejora, sin embargo los conceptos y métodos de cálculo se pueden usar en cualquier empresa de manufactura. La empresa mediante la implementación de la metodologı́a lean seis sigma logró: incrementar su rendimiento, reducir el desperdicio, reducir la variabilidad el proceso, mejorar su tiempo de ciclo, esto corrobora que efectivamente se logra una mejora que de mantener la estrategia podrı́a ser continua, en caso contrario regresarı́an a su condición original. La empresa de estudio domina la complejidad técnica y administrativa. Su operación y procesos lo demuestran. Es una empresa de clase mundial, con rendimientos superiores al 99 %, con capacidad de mejora; por ejemplo, la reciente implementación de metodologı́a lean seis sigma, pero la productividad está limitada, podrı́a ser por el sistema de planeación de manufactura en base a los pedidos del cliente (sistema pull), sin embargo la infraestructura tiene más capacidad de la utilizada. Sus sistemas de mantenimiento muestran una operación continua del cien por ciento, pero no significa excelente mantenimiento. La continuidad se mantiene por los sistemas redundantes que significan 28