Tratamiento superficial de aceros inoxidables por implantación iónica

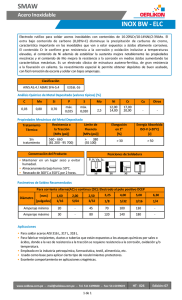

Anuncio

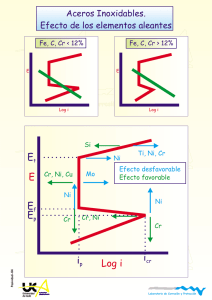

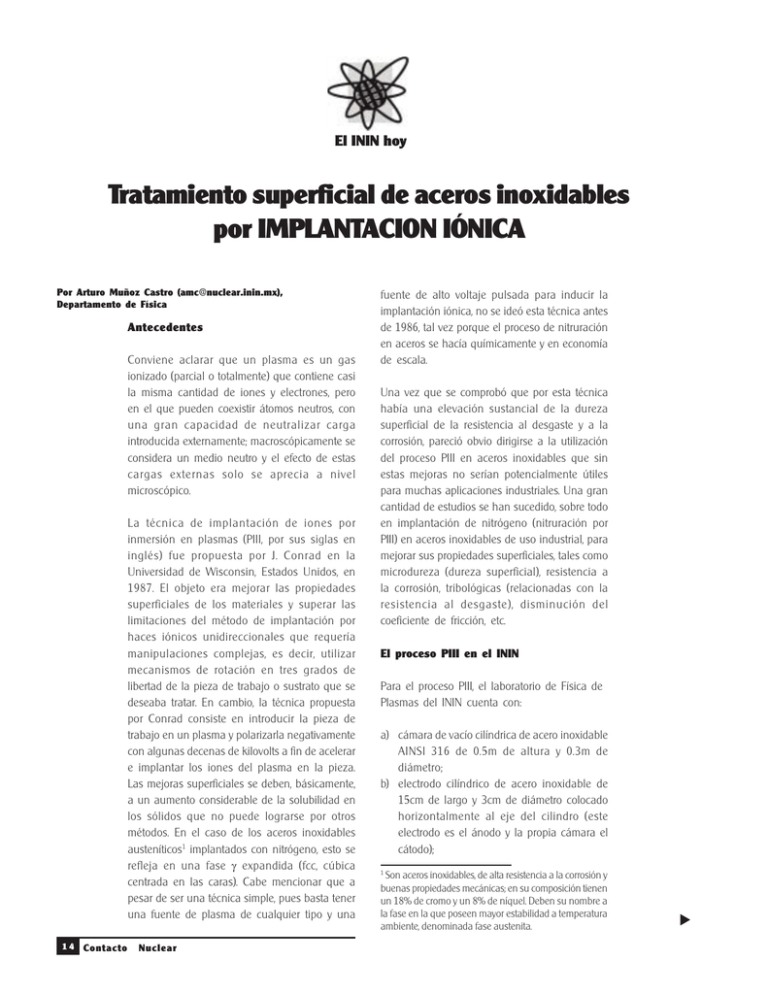

El ININ hoy Tratamiento superficial de aceros inoxidables por IMPLANTACION IÓNICA Por Arturo Muñoz Castro ([email protected]), Departamento de Física Antecedentes Conviene aclarar que un plasma es un gas ionizado (parcial o totalmente) que contiene casi la misma cantidad de iones y electrones, pero en el que pueden coexistir átomos neutros, con una gran capacidad de neutralizar carga introducida externamente; macroscópicamente se considera un medio neutro y el efecto de estas cargas externas solo se aprecia a nivel microscópico. La técnica de implantación de iones por inmersión en plasmas (PIII, por sus siglas en inglés) fue propuesta por J. Conrad en la Universidad de Wisconsin, Estados Unidos, en 1987. El objeto era mejorar las propiedades superficiales de los materiales y superar las limitaciones del método de implantación por haces iónicos unidireccionales que requería manipulaciones complejas, es decir, utilizar mecanismos de rotación en tres grados de libertad de la pieza de trabajo o sustrato que se deseaba tratar. En cambio, la técnica propuesta por Conrad consiste en introducir la pieza de trabajo en un plasma y polarizarla negativamente con algunas decenas de kilovolts a fin de acelerar e implantar los iones del plasma en la pieza. Las mejoras superficiales se deben, básicamente, a un aumento considerable de la solubilidad en los sólidos que no puede lograrse por otros métodos. En el caso de los aceros inoxidables austeníticos1 implantados con nitrógeno, esto se refleja en una fase γ expandida (fcc, cúbica centrada en las caras). Cabe mencionar que a pesar de ser una técnica simple, pues basta tener una fuente de plasma de cualquier tipo y una 14 Contacto Nuclear fuente de alto voltaje pulsada para inducir la implantación iónica, no se ideó esta técnica antes de 1986, tal vez porque el proceso de nitruración en aceros se hacía químicamente y en economía de escala. Una vez que se comprobó que por esta técnica había una elevación sustancial de la dureza superficial de la resistencia al desgaste y a la corrosión, pareció obvio dirigirse a la utilización del proceso PIII en aceros inoxidables que sin estas mejoras no serían potencialmente útiles para muchas aplicaciones industriales. Una gran cantidad de estudios se han sucedido, sobre todo en implantación de nitrógeno (nitruración por PIII) en aceros inoxidables de uso industrial, para mejorar sus propiedades superficiales, tales como microdureza (dureza superficial), resistencia a la corrosión, tribológicas (relacionadas con la resistencia al desgaste), disminución del coeficiente de fricción, etc. El proceso PIII en el ININ Para el proceso PIII, el laboratorio de Física de Plasmas del ININ cuenta con: a) cámara de vacío cilíndrica de acero inoxidable AINSI 316 de 0.5m de altura y 0.3m de diámetro; b) electrodo cilíndrico de acero inoxidable de 15cm de largo y 3cm de diámetro colocado horizontalmente al eje del cilindro (este electrodo es el ánodo y la propia cámara el cátodo); Son aceros inoxidables, de alta resistencia a la corrosión y buenas propiedades mecánicas; en su composición tienen un 18% de cromo y un 8% de níquel. Deben su nombre a la fase en la que poseen mayor estabilidad a temperatura ambiente, denominada fase austenita. 1 K c) fuente de corriente/voltaje para producir el plasma en corriente directa; y d) una fuente de pulsos de voltaje de 0-50kV ancho de pulso de 50-200 µs tasa de repetición de 200-1000Hz. El equipo posee varios accesos para colocar termopares y sondas de Langmuir, los primeros, para medir temperatura de la muestra a tratar, y las segundas para determinar la temperatura electrónica del plasma y la densidad del mismo. Preparación de muestras Con el propósito de determinar distintas propiedades de las muestras de acero inoxidable nitruradas, comúnmente denominadas técnicas de caracterización de muestras, es necesario pulir dichas muestras con lijas de carburo de silicio, montadas en un sistema giratorio que van desde el número 180 hasta la de 2000, según norma de los Estados Unidos; y para terminar con un pulido espejo se usa una emulsión de óxido de aluminio de tamaño de partícula de 0.05 µm, que se distribuye sobre un disco de pelo de camello. Después se procede a enjuagar con acetona. Otra alternativa para finalizar el proceso, es la limpieza con equipo de ultrasonido para remover partículas extrañas. En caso de que las muestras sean una herramienta o una pieza que se piense utilizar tal como está, solamente se limpian previamente con algún solvente y con ultrasonido. Proceso de implantación por inmersión en plasmas Como se dijo anteriormente el proceso de implantación por inmersión en plasmas se realiza a través de una fuente de plasma de cualquier tipo. La pieza queda inmersa en dicha atmósfera. Además se utiliza una fuente pulsada negativamente, para polarizar la pieza, lo cual genera el voltaje que impulsa los iones positivos hacia la muestra, implantándolos en la superficie cercana. La presencia del voltaje negativo establece un campo eléctrico en la región cercana a la pieza de trabajo lo que trae como consecuencia la presencia de los iones positivos y neutros y el desplazamiento de los electrones al seno del plasma. Esta región que rodea a la muestra es una capa límite (sheath). La técnica PIII de implantación iónica se puede hacer bajo dos enfoques. Uno de ellos consiste en utilizar exclusivamente altos voltajes, del orden de decenas de kilovolts, e implantar dichos iones en una zona de algunas decenas de nanómetros desde la superficie manteniendo la pieza a bajas Equipo del laboratorio de Física de Plasmas diseñado y construido en el ININ K Contacto Nuclear 1 5 temperaturas. A este tipo de implantación se le denomina por balística. Sin embargo, es posible una implantación de varias micras, aún a bajos voltajes, si se permite a las piezas de acero inoxidable calentarse a temperaturas mayores a 350 oC, en cuyo caso se dice que la implantación es por difusión. Sistemas de caracterización La caracterización de materiales en el proceso PIII se refiere a todas las técnicas que miden la presencia de átomos implantados o depositados sobre la superficie (PIIID), pero no para medir los efectos que estos átomos producen, como por ejemplo dureza superficial, resistencia a la corrosión, resistencia al desgaste, y otras, pues en ese caso deberían emplearse pruebas de materiales. Sin embargo, suele usarse indistintamente caracterización de materiales por pruebas de materiales, tal vez porque existen laboratorios denominados de caracterización de materiales que incluyen ambos conceptos (causa y efecto). En términos generales podemos decir que los resultados de la caracterización de piezas de acero inoxidable se refieren a la dosis retenida en la superficie cercana, la composición modificada de la región implantada, información de precipitados o fases secundarias y rugosidad superficial. Existen otros resultados, como se señaló anteriormente, como las propiedades mecánicas, las electroquímicas y otras. Es conveniente aclarar que todas las pruebas de materiales y de caracterización son complementarias, es decir, cada una atiende a una propiedad específica, por lo que el usuario de tales técnicas debe saber qué propiedades busca mejorar. Enumeraremos algunas de las técnicas de caracterización de materiales con que cuenta el ININ y su utilidad: a) Microscopio electrónico de barrido (SEM, por sus siglas en inglés). La técnica SEM aprovecha la interacción de un haz intenso de electrones (1-25keV) con la superficie de la muestra. Este haz barre un espacio pequeño de la superficie de la muestra, de 16 Contacto Nuclear tal forma que los electrones llegan a una pantalla de rayos catódicos de televisión y como producto de esta interacción se producen electrones secundarios, electrones retrodispersados y rayos X. Ambos tipos de electrones dan lugar a micrografías y los rayos X son indicativos de la presencia de elementos en la superficie (análisis EDS por elementos) y en la región cercana a la superficie. Esta técnica también es útil para mostrar los cambios topográficos en la superficie de las muestras tratadas. b) Difracción de rayos X. En este caso se tiene una fuente de rayos X, la cual incide sobre el material que actúa como un espejo y cuya reflexión (difracción) es recogida por un detector. Debido a que el detector se mueve con relación a la muestra, éste mide los rayos X difractados de los cristalitos en cualquier orientación. Lo que se obtiene finalmente es un diagrama de intensidad (en unidades arbitrarias) contra ángulo (2θ) de difracción en grados denominada difractograma. Un difractograma puede considerarse como una huella digital de una fase, o estructura cristalina c) Espectroscopía Raman. Esta técnica utiliza un haz de luz monocromática (de un láser de He-Ne de 632.8nm) que ilumina la muestra perpendicularmente. Debido a esta interacción, los fotones pierden parte de su energía lo cual se refleja en corrimientos (hacia menores valores) de la frecuencia del fotón denominado dispersión de Stokes. La distribución de la frecuencia o espectro de la luz dispersada se mide utilizando monocromadores y fotomultiplicadores. Estos espectros que funcionan como una huella digital, han sido determinados para una gran cantidad de materiales. La espectroscopía Raman puede utilizarse para caracterizar la cristalinidad de la superficie de la muestra. d) Microdureza. En este caso, a través de un indentador de diamante que utiliza cargas bajas (de 10g a 500g) se evalúa la dureza de recubrimientos delgados y capas superficiales modificadas. Entre las pruebas más conocidas están las de Knoop y Vickers. Ambas utilizan la medida de la diagonal de la indentación para medir la dureza, aunque las geometrías del indentador sean diferentes. K e) Técnicas nucleares. Es posible utilizar técnicas nucleares englobadas bajo el nombre análisis de haz iónico (IBA), que son los únicos métodos no destructivos que se utilizan para medir dosis retenida y distribución de la misma. En este contexto, sobresale la técnica espectroscopía de retrodispersión de Rutherford, la cual utiliza típicamente un haz de He+ de 2 MeV de energía. Algunos de estos iones pierden energía por colisiones inelásticas con los electrones en su paso por el material, algunos otros son dispersados elásticamente por colisiones de Coulomb con los núcleos en el material, y sólo una pequeña fracción son reflejados, es decir dispersados a 180° o retrodispersados. De esta manera los iones de He pueden detectar la presencia de cualquier átomo con masa atómica mayor de 4 y la energía de los iones retrodispersados es proporcional a la masa del núcleo retrodispersor. Lo que se obtiene experimentalmente es un gráfico que muestra los iones retrodispersados con cierta energía, conocido como un espectro RBS. La profundidad y concentración requiere de simulación computacional del espectro RBS. f) Pruebas electroquímicas. Utilizadas para evaluar la resistencia a la corrosión de la superficie tratada. Las pruebas de corrosión consisten en sumergir la muestra tratada en una solución electroquímica y proceder a aplicar voltajes por pasos (generalmente a 1mV/s) y obtener la corriente para cada voltaje. Existen dos pruebas de tipo potenciodinámicas que son muy utilizadas en los laboratorios de corrosión: las cíclicas y las no cíclicas. La primera tiene como propósito evaluar la resistencia al desgaste uniforme de la superficie de la muestra y para tal efecto obtiene la corriente y voltaje de corrosión a través de la característica donde un potencial de corrosión más positivo denotaría un más deseable comportamiento a corrosión; complementariamente una corriente más baja de corrosión es deseable. Las pruebas cíclicas como su nombre lo indica son una prueba donde el barrido de voltaje se hace en forma cíclica con lo que se obtiene una curva en forma de lazo y cuyo objetivo es evaluar el ataque por corrosión localizada o de picadura. Entonces se procede a determinar el potencial de picadura, gráficamente se observa en el punto donde ocurre un rápido incremento en la corriente indicando una disolución rápida de la superficie. Potenciales más altos de picadura son deseables en cuanto a que denotan menos susceptibilidad a las picaduras. Aportaciones del ININ en el tratamiento superficial de aceros inoxidables por implantación iónica Como se muestra en la fotografía de la página 15, la geometría de la cámara de descargas es de forma cilíndrica. Para la producción de plasma, en su interior hay un electrodo cilíndrico (ánodo) de acero inoxidable. La propia pared de la cámara es el cátodo. Esta disposición ha permitido producir una descarga de plasma en corriente directa de la forma más simple. En cuanto a la fuente de plasma, se diseñó y construyó una fuente de voltaje/corriente en lugar de una fuente de voltaje como es usual en este tipo de descargas logrando a través de dicha fuente un incremento de un orden de magnitud en la densidad del plasma. Por otro lado, se han obtenido implantaciones de varias micras en la superficie cercana de aceros inoxidables austeníticos 304, 316 y 316-L con voltajes de polarización de algunos kilovolts en la muestra (voltaje de implantación). Esto se ha logrado sin contar con una fuente de plasma más sofisticada (fuentes RF, de filamentos, etc.) y sin usar altos voltajes (decenas de kilovolts) de polarización. En el caso del acero inoxidable ferrítico 434, por este proceso PIII se ha obtenido un desempeño excelente a corrosión localizada según pruebas electroquímicas cíclicas realizadas. Estos resultados nos muestran que el proceso llevado a cabo en el ININ es viable a escala industrial, pues su reducido gasto de energía lo hacen atractivo desde el punto de vista económico. E Contacto Nuclear 1 7