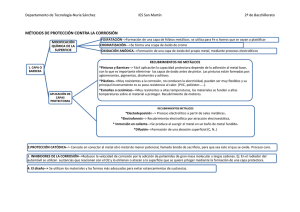

PROTECCION ANTICORROSIVA POR

Anuncio

PROTECCION ANTICORROSIVA POR TERMOROCIADO 1.- Introducción Los recubrimientos termorociados consisten en depositar metal previamente fundido antes de la proyección sobre alguna superficie. El metal usado y los sistemas de aplicación usados varían, pero lo importante consiste en la protección que producen contra la corrosión o las propiedades de resistencia a la abrasión. Los recubrimientos termorociados han existido por muchos años y tests de exposición a la corrosión han probado ser superiores al pintado convencional con zinc. Este documento pretende informar los usos del termorociado en la aplicación de recubrimientos no metálicos contra la corrosión alcalina, como una alternativa a la pintura convencional. Se ha determinado que el aluminio es el metal mas efectivo para la protección del acero en estructuras expuestas a corrosión salina, por lo que este informe se basa mayormente en su aplicación. 2.- Aluminio termorociado como alternativa al pintado convencional.Metales termorociados han demostrado producir una mayor vida útil al acero que el sistema de pintado. El aluminio puede ser dejado a una abierta exposición corrosiva y, a pesar de ello, resistir más al desgaste corrosivo. Uno de los beneficios obtenidos es que el recubrimiento puede ser utilizado casi inmediatamente después de ser aplicado, inclusive puede ser aplicado a zonas parciales (cuando por ejemplo se están haciendo reparaciones con soldadura), no teniendo que esperar como en la pintura tradicional. El aluminio termorociado trabaja muy bien en ambientes con elevada temperatura, inclusive por arriba de los 120ºC. 3. ¿Por qué aluminio por Termorociado? El termorociado con aluminio protege al acero contra la corrosión alcalina casi hasta el más severo nivel. Comparativamente con los recubrimientos orgánicos, ofrece un mayor costo/beneficio por la larga vida de duración. Recubrimientos densos con aluminio o zinc pueden ser aplicados para resistir las más severas condiciones de corrosión y dar de 5 a 15 años de vida útil sin prácticamente mantenimiento. Recubrimientos delgados compiten perfectamente en costo con otros métodos como el cromado o el pintado. Los recubrimientos termorociados también son excelentes undercoatings para materiales orgánicos ya que muchas veces el material orgánico falla debido a la corrosión debajo de la pintura. Recubrimientos delgados permiten sellar el material base (acero) y proteger la pintura. 1 4. Teoría de la Corrosión.Es obviamente imposible cubrir adecuadamente lo extenso y complicado que significa la corrosión. Existen muchos factores involucrados, tales como los agentes corrosivos, formas de corrosión, rangos, y metales usados. Por ello se tratará brevemente de la corrosión galvánica bimetálica debido a que es la consideración más importante cuando se aplica un recubrimiento para proteger un metal. La siguiente tabla representa la serie galvánica en agua salada. Aunque el arreglo de los metales y aleaciones varía en otros medios diferentes al agua salada, es un buen ejemplo ilustrativo de la protección galvánica. EXTREMO CORROSIVO (Anódicos) Magnesio Zinc Aluminio Cadmio Fierro o Acero Cromo Cromo - Níquel Inoxidables Plomo Latón Níquel Bronces Cobre y aleaciones alto-cobre Monel Soldadura de plata Níquel Cromo - Níquel Inoxidables Plata Oro Platino (13%) (18-8) (activo) (pasivo) (18-8) (pasivo) EXTREMO PROTEGIDO (Catódicos) En general, cuando dos metales disimilares o aleaciones están eléctricamente conectadas en un electrolito, la corriente fluye del metal más noble (catódico) al metal menos noble (anódico), sin metal, del metal anódico al electrolito, y del electrolito al metal catódico. La cantidad de corriente que fluye esta sujeta a muchas variables, además de cual es la diferencia de potencial entre los dos metales. Además de que una corriente muy pequeña fluirá entre metales que se encuentren juntos en una serie, y el rango de corrosión del metal anódico será alto, mientras el metal catódico será bajo. En la presencia de un electrolito, la superficie más anódica será corroída en preferencia a la superficie catódica. 2 5. Recubrimientos Catódicos Es aparente que por lo anteriormente expuesto que los recubrimientos de metales que son catódicos al metal base necesariamente deberán ser gruesos para su protección. Por ejemplo, el acero inoxidable es usado extensivamente para ejes de bombas y turbinas. Latón, bronce, níquel, acero inoxidable, cobre, etc., son de poco uso en recubrimientos delgados debido a que el metal base será atacado rápidamente por los poros del recubrimiento. Es por ello que estos materiales no son usados para aplicaciones como tanques y estructuras a menos que sean sellados respectivamente. 6. Recubrimientos Anódicos Del cuadro anterior podemos indicar lo siguiente: 1. Los únicos metales termorociados comúnmente usados anódicos al fierro son cadmio, zinc y aluminio (magnesio es muy reactivo). Dado que estos metales protegen al fierro por ser ellos atacados, la porosidad de la aplicación no es importante. 2. Todos los otros materiales metálicos termorociados son catódicos al fierro y solo lo protegerán con una barrera sin porosidad, produciendo una protección mecánica. Por estas razones, el zinc y el aluminio son de lejos los materiales más usados para la protección del fierro y acero contra la corrosión. A pesar que el cadmio es también utilizado, el alto costo y su toxicidad limitan su aplicación. Recubrimientos con zinc tan delgados como 25 micrones son totalmente prácticos para cualquier condición atmosférica, aunque espesores mayores son utilizados por la mayor vida útil que produce. La acción galvánica, que resulta cuando metales disimilares están eléctricamente conectados en un electrolito, deben siempre ser considerada y evitada. 7. Selección del Metal Aluminio y Zinc son dos metales recomendados para la protección atmosférica e inmersión en agua salada del fierro y el acero. El Zinc es usado al 99.9% de pureza y no sufre contaminación al ser termorociado. El resultado es que el zinc termorociado es mucho más puro que el aplicado por inmersión galvánica, dado que el níquel utilizado en el galvanizado recoge impureza de fierro. El Aluminio es usado al 99.00% de pureza y es mayormente utilizado. Para la protección de componentes tomando en comparación costos de métodos como la pintura o el cromado, recubrimientos delgados de zinc son utilizados por su menor costo. Zinc en espesores de 25 micrones provee una excelente protección para piezas pequeñas como tuercas, pernos, etc., los cuales pueden ser preparados y termorociados rápidamente. En el caso del aluminio, este es más económico que el zinc pero requiere una mayor preparación de la superficie a recubrir, por lo que en caso de carecer de facilidades de arenado y necesitar un recubrimiento con poco espesor, se sugiere utilizar zinc. 3 El Zinc posee un potencial electrolítico mayor al aluminio y ofrece una mejor protección en lugares de difícil acceso o imperfecciones de la superficie. 8. Test de Corrosión de 19 años efectuado en EE.UU por la American Welding Society En 1974 la American Welding Society completo un estudio de 19 años en protección anticorrosiva del aluminio y zinc termorociados a aceros de bajo carbono. A continuación sumarizamos algunos resultados obtenidos: 1. Recubrimientos de aluminio de 0.003” a 0.007” (0.08mm a 0.15mm) de espesor, ambos sellados y sin sellar, brindaron una completa protección al metal base contra la corrosión por 19 años en agua salada y atmósferas marinas e industriales severas. 2. Zinc termorociado sin sellar requirió 0.012” (0.30mm) de espesor mínimo para dar una protección total contra agua marina por 19 años. En condiciones severas de atmósferas marinas e industriales espesores de 0.009” (0.23mm) de zinc sin sellar o 0.003” a 0.006” (0.08mm a 0.15mm) de zinc sellado brindó 19 años de protección. 3. En condiciones severas de atmósferas marinas, la aplicación de una capa de imprimante y una o dos capas de aluminio vinílico mejoró la apariencia y extendió la vida útil en 100%. • En la aplicación del aluminio, el sellado solo mejora la apariencia, dado que en ambos caso, sellado y sin sellar, produjo una protección libre de oxidación al metal base por 19 años. • Los únicos paneles zincados con sellador probados en agua salada fueron sellados con caucho clorinado. Este tipo de sellador no produjo mejoras efectivas. 4. Capas delgadas de aluminio tienen mejor performance, tiene menos tendencia a desarrollar rajaduras o globos y por lo tanto, mejor expectativa de duración. 5. En lugares aluminizados donde existían rajaduras o desprendimientos, la corrosión no progreso, sugiriendo la ocurrencia de protección galvánica. 4 El siguiente cuadro muestra una lista de recubrimientos aplicados a paneles de acero. Tipo de exposición Recubrimientos con Recubrimiento con Zinc Aluminio Termorociado Termorociado Exposición al agua salada ( c ) 0.003” (0.08mm) sellado y sin 0.012” (0.30mm) sin sellar sellar 0.006” (0.15mm) sellado y sin sellar Exposición a Atmósfera 0.003” (0.08mm) a 0.006” 0.009” (0.23mm) sin sellar (0.5mm) sellado y sin sellar 0.003” (0.08mm) sellado Marina (d) Exposición Industrial a Atmósfera 0.003” (0.08mm) a 0.006” 0.009” (0.23mm) sin sellar 0.003” (0.08mm) sellado (0.15mm) sellado y sin sellar Fuente: American Welding Society Notas: (a) Todos los paneles fueron sellados con imprimante y una o dos capas de aluminio vinílico o vinil puro. (b) Los paneles expuestos a condiciones atmosféricas fueron sellados con imprimante y una capa de aluminio vinílico. (c) Medidos en marea alta y marea baja. (d) Medidos en condiciones severas de aire salado y aire marino. 9. Expectativa de Vida de los Recubrimientos La expectativa de vida de la estructura metálica y la duración de su apariencia estética depende esencialmente de la calidad de la preparación de la superficie y de las características de performance del recubrimiento que estará en contacto con el acero. En este contexto, el zinc y el aluminio juegan un rol fundamental no solo por su resistencia inherente a la corrosión sino también por su virtud excepcional de protección anticorrosiva activa que imparten al acero. Estas aplicaciones son económicamente comparativas con pinturas de alta performance, aunque en un periodo de 20 a 25 años los recubrimientos termorociados ofrecen enormes ahorros por no requerir mantenimiento. 5 El cuadro muestra la expectativa de vida de diversos recubrimientos anticorrosivos (basado en B.S. 5493) Termorociado Dos paquetes (CRP) Un paquete (CRP) Aceite Secante Años 0 5 10 15 20 25 El Termorociado (como la pintura) tiene ventajas y desventajas: Ventajas Desventajas ; Requiere arenado ; Requiere personal técnico calificado Vida predecible Ofrece protección catódica Buena resistencia a la abrasión Restricciones ambientales Puede ser sellado o no Inspección inmediata ; ; ; ; ; ; A continuación se enumera algunas características del Aluminio y el Zinc: Aluminio ♦ ♦ ♦ ♦ Resistente a altas temperaturas Liviano Excelente resistencia a ambientes marinos y con polución Reduce la corrosión ♦ ♦ ♦ ♦ Excelente protección catódica Excelente resistencia al desgaste mecánico Vida útil proporcional al espesor aplicado (excepto cuando es sellado) Usado en imprimantes anticorrosivos Zinc 6 Metales según el medio corrosivo: No. 1 2 3 4 5 6 A m b ie n te P o lu c ió n A lc a lin o A c id o Agua C a lie n t e P r o t e c c ió n c a t ó d ic a D año M e c a n ic o M e ta l R ecom endado AL Zn AL AL Zn Zn El aluminio Termorociado soportará muchas soluciones diluidas de ácido (pH 3.5 o mayores) pero la química del reactivo o la naturaleza de la superficie del recubrimiento son las que darán la verdadera vida útil. Muchas soluciones diluidas de ácidos nítricos o sulfúricos, o muchos de los ácidos orgánicos tienen poco efecto en los recubrimientos termorociados de aluminio con selladores adecuados. El zinc termorociado tiene muy poca resistencia a casi la mayoría de ácidos, orgánicos o inorgánicos. Los recubrimientos con zinc son usados generalmente en pHs en el rango de 6 a 12. El zinc es más resistente a aguas duras que a aguas blandas, tiene poca resistencia a temperaturas encima de 420ºC en todo tipo de agua. 10. Aplicaciones A pesar de que el termorociado tiene usándose por más de 20 años en puentes, componentes y chimeneas, es sólo en los años recientes en que el proceso se está utilizando en construcciones marinas. En el Mar del Norte cierto equipamiento especializado, el cual no puede ser mantenido o reemplazado sin comprometer la seguridad, tales como tuberías de fuego, puentes de acceso entre plataformas y escaleras de escape, han sido protegidas. Asimismo, han sido protegidas zonas de difícil acceso en donde el mantenimiento es costoso o están en contacto constante con el agua. Podemos mencionar algunas aplicaciones comunes: 7 Transporte Marítimo: Cazcos: Obra viva y obra muerta Estructuras internas: Tanques de combustible, agua salada, agua dulce, almacenaje, etc Estructuras externas: Pastecas, cañones, winches, botavaras, mástiles, etc. Cubiertas Construcciones Fijas: Torres de alta tensión Torres telefónicas Chimeneas Puentes Tanques de almacenamiento de petróleo, gasolina, gas, etc. Estructuras marinas de perforación de petróleo o gas Componentes: Ejes Hélices Bombas sujetas a corrosión Ventiladores etc. 8