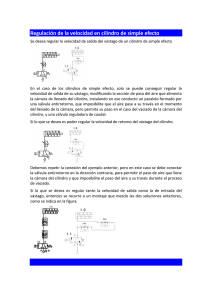

diseño de herramienta automática para la limpieza de cilindros

Anuncio