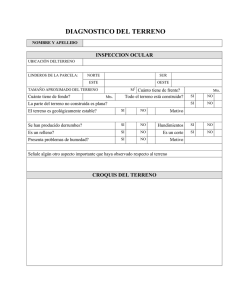

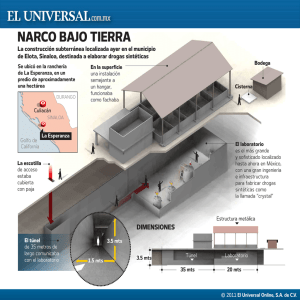

diseño de una bodega de almacenamiento para

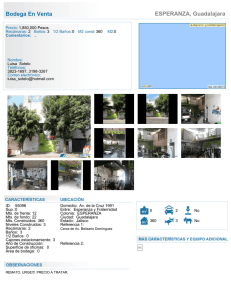

Anuncio