Caso de estudio: El servicio ACTive Perf

Anuncio

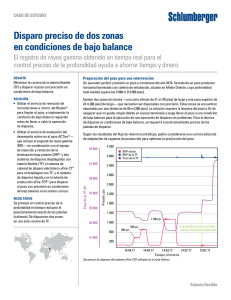

CASO DE ESTUDIO El servicio ACTive Perf, combinado con la herramienta ABRASIJET, superan el daño de perforación severo producido en un pozo de gas HPHT altamente desviado Logro del objetivo de producción con acceso a la zona delgada y estimulación con tubería flexible 12 350 SOLUCIÓN Utilizar la herramienta de disparos de chorro abrasivo ABRASIJET* mejorada con el sistema de monitoreo de fondo de pozo y correlación en profundidad ACTive* operado con tubería flexible (TF) en tiempo real. RESULTADOS Se logró el objetivo de producción con un tratamiento de estimulación de la matriz, posibilitado mediante la técnica de disparos con chorro abrasivo para proveer acceso a la formación. Profundidad, pies 12 300 Sortear el daño de formación producido por las operaciones de perforación para posibilitar la estimulación y la producción de un pozo de gas HPHT con una desviación de 70° en el que las técnicas de disparos convencionales demostraron ser ineficaces. Profundidad, pies DESAFÍO 12 250 Registro de referencia Registro de correlación Primera correlación en profundidad sin bombeo, pozo vecino de +8,5 m [28 pies]. 12 400 Profundidad correlacionada sin bombeo. El daño de formación severo impide la producción Durante la perforación de un pozo de gas en los carbonatos K, un operador de Medio Oriente debió enfrentar grandes pérdidas de fluido. Para posibilitar la perforación del pozo hasta 3 840 m [12 600 pies] de profundidad medida (MD), con una desviación máxima de 70°, se utilizó un lodo especial con diferentes materiales de pérdida de circulación (LCM). No obstante, este tipo de LCM produce daños severos a la formación en la región vecina al pozo y posee baja solubilidad en ácido. Los pozos K perforados con este lodo no lograron producir después de ser disparados con técnicas convencionales. El tratamiento subsiguiente de estimulación de la matriz a menudo no es posible porque los túneles cortos dejados por los disparos no pueden extenderse más allá de la zona dañada para posibilitar la comunicación con el yacimiento. Los disparos con chorro abrasivo penetran la zona dañada La formación de cavidades largas y de gran diámetro (hendiduras) en la formación puede reducir potencialmente la presión de iniciación de la fractura y ayudar a extender la fractura a más profundidad en el yacimiento. La herramienta de disparos de chorro abrasivo ABRASIJET fue seleccionada y optimizada por primera vez en Medio Oriente con el sistema ACTive de mediciones derivadas de registros de presión, temperatura, de localizador de los collares de la tubería de revestimiento (CCL) y de rayos gamma (GR), obtenidas todas en tiempo real durante el mismo viaje. Tubería flexible CaSO DE ESTUDIO:La técnica de disparos de chorro abrasivo logra el flujo de gas posterior a las operaciones de disparos más alto del campo en Medio Oriente 5 000 Presión diferencial, psi 12 220 4,0 12 210 3,5 12 200 3 000 12 190 12 180 2 000 12 170 1 000 0 11:37 12:27 13:17 14:07 14:57 15:47 16:37 17:27 Tiempo, h:m 18:17 19:07 19:57 20:47 3,0 2,5 2,0 1,5 1,0 12 160 0,5 12 150 0,0 Velocidad de bombeo total, bbl/min 4 000 ------ Profundidad del disparo superior ------ Velocidad de bombeo total Profundidad del disparo superior, pies ------ Presión diferencial ------ Presión de circulación ------ Presión en boca de pozo Datos adquiridos en el fondo del pozo en tiempo real durante el fresado abrasivo de ranuras de la zona inferior, estaciones 1 a 6. Las mediciones de GR y CCL hicieron posible la correlación exacta de la profundidad para el emplazamiento preciso de las hendiduras en cada uno de los intervalos delgados con alta saturación de gas. En las mejores profundidades del yacimiento para el tratamiento de estimulación con ácido se efectuaron cuarenta disparos. Mediante el monitoreo de la presión existente dentro y fuera de la tubería flexible (TF) con la medición de la presión de fondo de pozo obtenida con el sistema ACTive, se ajustó la velocidad de bombeo del fluido abrasivo con el fin de mantener un mínimo de 2 500 psi de presión diferencial en las boquillas ABRASIJET para el logro de disparos eficientes. La longitud de las hendiduras se optimizó posteriormente mediante la nitrificación de la lechada de arena abrasiva, lo que incrementó el tiempo de bombeo y la orientación de las boquillas en dirección hacia el lado inferior del pozo altamente desviado para minimizar la separación respecto del liner. El pozo supera las expectativas con una producción similar a la de los pozos vecinos A diferencia de los pozos disparados con técnicas convencionales, este pozo mostró la presencia de gas en la superficie —presión en boca de pozo (WHP) de 1 100 psi— después de la primera carrera de disparos con chorro abrasivo, lo que demostró el contacto exitoso con el yacimiento. La inyectividad fue confirmada y mejorada posteriormente con un proceso de lavado con ácido a través de la tubería flexible, a la vez que se monitoreó la respuesta de los sensores de la distribución de la temperatura a lo largo de las zonas disparadas para el emplazamiento correcto del fluido. El monitoreo de la temperatura continuó durante las operaciones subsiguientes de fracturamiento ácido, que fueron llevadas a cabo con una velocidad de bombeo promedio y una presión similares a las de los pozos de gas vecinos no dañados, perforados en los carbonatos K. Con esto el pozo se puso en producción de manera rápida y eficiente para lograr el flujo de gas más alto posterior a las operaciones de disparos. La capacidad del sistema ACTive para medir la profundidad, la presión y la temperatura en tiempo real fue crucial para garantizar una intervención exitosa y el incremento de la confiabilidad del operador en los resultados. www.slb.com/ACTive *Marca de Schlumberger Los nombres de otras compañías, productos y servicios son propiedad de sus respectivos titulares. Copyright © 2011 Schlumberger. Todos los derechos reservados. 11-CT-0039