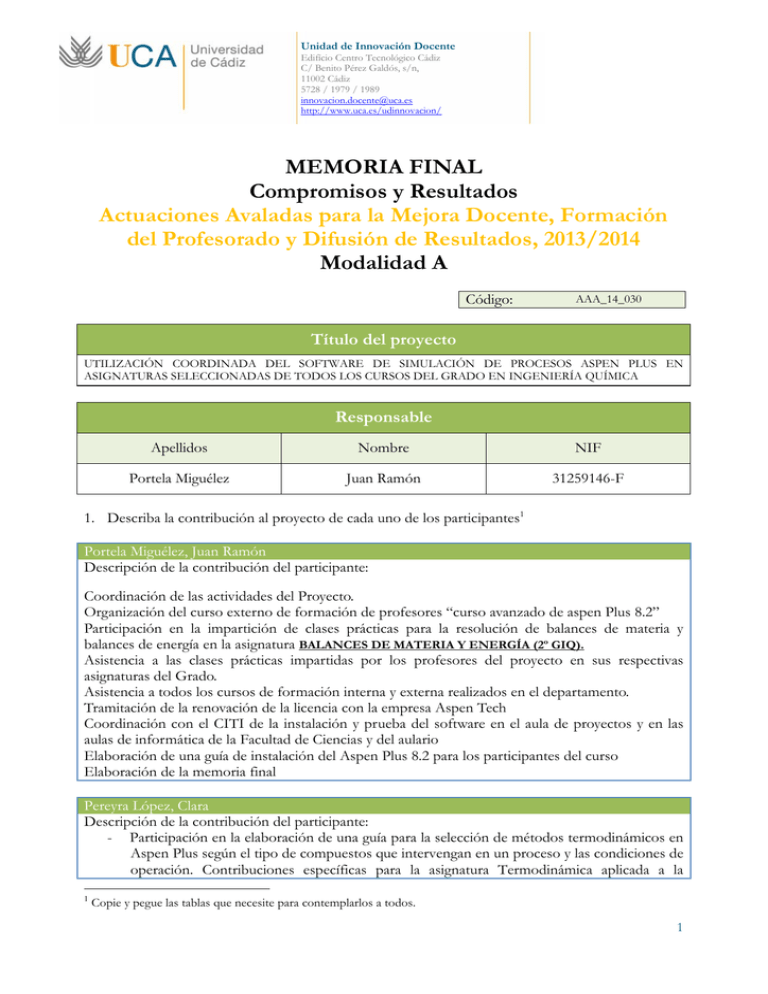

Descargar - Universidad de Cádiz

Anuncio