intercambiadores tubo y carcaza: análisis térmico

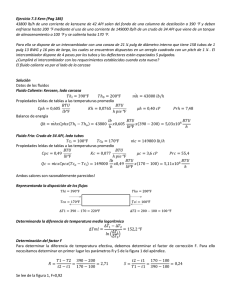

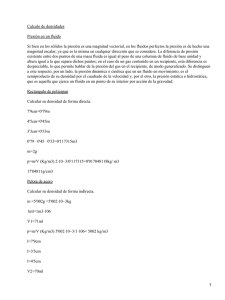

Anuncio

OPERACIONES UNITARIAS 1 PROF. PEDRO VARGAS UNEFM DPTO. ENERGÉTICA Disponible en: www.operaciones1.wordpress.com INTERCAMBIADORES TUBO Y CARCAZA: ANÁLISIS TÉRMICO ANÁLISIS TÉRMICO, CONSIDERACIONES GENERALES Antes de escribir las ecuaciones que regulan el fenómeno de transferencia de calor en un intercambiador de calor, se deben establecer unas condiciones o suposiciones básicas que sustentan los modelos propuestos. Suposiciones básicas El intercambiador opera en estado estacionario. Pérdidas de calor a los alrededores despreciables. No hay fuentes de calor dentro del equipo. Cp, de cada fluido es constante. La velocidad y la temperatura de los fluidos a la entrada del intercambiador son uniformes. U es constante a través del equipo. El área de transferencia de calor está distribuida uniformemente sobre cada fluido. En intercambiadores de pasos múltiples, el área de transferencia de calor se considera igualmente repartida en cada paso. Se supone que no ocurre cambio de fase en los fluidos involucrados o el cambio de fase ocurre bajo alguna de las siguientes condiciones: - A temperatura constante (fluido puro a presión constante). En este caso la capacidad calorífica del fluido que cambia de fase se considera infinito. - La temperatura del fluido que cambia de fase varía linealmente con el calor transferido durante la condensación o ebullición. En este caso el calor específico es constante y finito para el fluido que cambia de fase. En cuanto a la disposición de los fluidos: En flujo paralelo y en flujo contracorriente: T es uniforme en una sección transversal (dA) del equipo. En flujo cruzado cada fluido puede considerarse mezclado o no‐mezclado en cada sección del equipo, dependiendo de las especificaciones del problema. En equipos con múltiples pasos, las condiciones anteriores aplican a cada paso dependiendo del arreglo de flujo que exista en cada uno de ellos. Entre cada paso, el fluido puede considerarse mezclado o sin mezclar, dependiendo del problema. El flujo másico de cada fluido está distribuido uniformemente a través del equipo dentro de cada paso. No hay estratificación, bypass, ni derrames de fluido. El flujo siempre está caracterizado por una velocidad de bulto promedio en cualquier sección transversal del equipo. La conducción axial en el fluido y en las paredes del equipo son despreciables. Los cambios de energía cinética y potencial que sufren los fluidos son despreciables. LOCALIZACIÓN DE LOS FLUIDOS Dependiendo de las diferentes condiciones de operación de los fluidos, existen varios criterios que nos pueden ayudar a seleccionar por dónde van los fluidos involucrados, si por los tubos o si por la coraza. Viscosidad: Por lo general se obtienen mayores flujos de calor cuando se hace pasar el fluido más viscoso por la coraza. Fluidos tóxicos y/o letales: Se deben pasar por los tubos y emplear una doble placa de tubos para evitar posibles fugas o derrames. Flujo volumétrico: Usualmente, para que el diseño resulte más económico, se debe pasar el fluido de menor flujo volumétrico por la coraza. Esto se debe a que en la coraza se alcanza un grado de turbulencia mayor a números de Reynolds más pequeños que dentro de los tubos. Corrosión: Si se coloca el fluido corrosivo por los tubos, se requiere menor cantidad de materiales especiales a la hora de construir el equipo, lo que lo hace mucho más económico. Ensuciamiento: Colocando el fluido con mayor factor de ensuciamiento por los tubos, se minimiza la limpieza del equipo. Además, incrementando la velocidad del fluido tiende a reducirse el ensuciamiento. Si se tiene acceso a los tubos y éstos son rectos, pueden limpiarse por medios mecánicos sin problema. Sin embargo, por la parte externa de los tubos, del lado de la coraza, por lo general se requieren métodos químicos, en especial, si el arreglo es triangular o los tubos están aleteados externamente. Temperatura y presión: Cuando se trabaja a altas temperaturas o presiones, se requiere de materiales especiales, por lo tanto, si el fluido con alguna de estas características se hace pasar por los tubos, se minimiza el uso de estos materiales, con la consecuente disminución de costos del equipo. Caída de presión: Para una misma caída de presión, se obtienen coeficientes de transferencia de calor mayores del lado de los tubos que del lado de la carcasa. Por lo tanto, se recomienda colocar por los tubos el fluido que tenga una menor caída de presión permitida. SE RECOMIENDA POR LOS TUBOS... Fluidos corrosivos o un fluido propenso al depósito de coque, sedimentos y otros sólidos, Agua de enfriamiento, Fluidos con alto factor de ensuciamiento y el menos viscoso de los dos fluidos. Fluido a mayor presión. Para presiones extremadamente altas, 6.900 kPa (1.000 psi) manométricas, para que el diseño sea económico, esta característica debería colocarse de primera en esta lista. El fluido más caliente. El líquido de menor volumen. EXCEPCIONES... a) Los vapores condensables se pasan, por lo general, a través de la carcasa. b) El vapor de agua se pasa, usualmente, por los tubos. c) Si la variación de temperatura de un fluido es muy grande (300‐350 °F) y se requiere de un equipo con más de un paso de tubos, entonces este fluido es pasado, usualmente por la carcasa. Esto minimiza los problemas por efectos de expansión térmica. Dos tipos de problemas: Desde el punto de vista de los ejercicios planteados, existen dos tipos de ejercicios posibles. Evaluación y diseño de intercambiadores. Evaluación de un equipo existente. Incógnitas: Q, Th,o y Tc,o Diseño de un equipo para satisfacer una necesidad. Incógnitas: A, Q, una variable de entre temperaturas y los dos flujos másicos Intercambiador de tubos concéntricos Estudiemos el comportamiento de un intercambiador de tubos concéntricos, como primer modelo. Para el arreglo el cocorriente: (ΔT1=Th,i‐Tc,I, ΔT2=Th,0‐Tc,0) Para el flujo en contracorriente (ΔT1=Th,0‐Tc,i ΔT2=Th,i‐Tc,0) El balance de energía en el fluido caliente establece que: . . Q m h h hi h h0 m h Cp h Thi Th0 C h Th0 Thi (1) De la misma forma para el fluido frío . . Q m c h c 0 h ci m c Cp c Tc 0 Tci C c Tc 0 Tci (2) La velocidad de transferencia de calor a lo largo del equipo Q UATml (3) Donde: Tml T1 T2 ln( T1 / T2 ) (4) Diferencia de temperaturas media logarítmica U: Coeficiente global de Transferencia de calor [W/m2K] A: Área de transferencia de calor [m2] Cuando el intercambiador tiene varios pasos tanto del lado del tubo como del lado de la coraza, la Tml , experimenta una variación a lo largo del equipo. Con la intención de contabilizar esta variación, se corrige la ecuación con la introducción de un factor F: Q FUATml (5) A este método de diseño, se le conoce como Método F‐ LMTD. F representa el grado de desviación de la verdadera diferencia de temperatura de la Tml . De ahora en adelante, la ecuación 5, representa la ecuación de diseño del intercambiador de calor para diversas condiciones. Donde las temperaturas denotadas por la letra t, hacen referencia al fluido que va por los tubos y las denotadas con la letra T, hacen referencia al fluido que va por la carcasa. P TF1 TF2 TF1 TC1 Z TC1 TC2 TF2 TF1 Figura 3. Factor de corrección para un intercambiador de calor de tubo y carcasa con un paso por la carcasa y cualquier múltiplo de pasos de tubos (dos, cuatro,…). Figura 4. Factor de corrección para un intercambiador de calor de tubo y carcasa con dos pasos por la carcasa y cualquier múltiplo de pasos de tubos (dos, cuatro,…). Figura 4. Factor de corrección para un intercambiador de calor de tubo y carcasa con tres pasos por la carcasa y cualquier múltiplo de pasos de tubos. Dependiendo los valores relativos de las variables principales involucradas en la transferencia de calor como los flujos másicos y las capacidades caloríficas, el perfil de temperaturas tanto para el fluido frío como el caliente dentro del intercambiador, puede variar considerablemente. A continuación se muestra el perfil de temperatura para diversos casos en un intercambiador de un paso por los tubos y la carcasa. Ds: Diámetro de la carcasa [m] Ecuación para estimar el coeficiente convectivo en carcasas con baffles segmentados j H exp C1 ln(Re) 2 C 2 ln(Re) C 3 10>ReD>106. Nu D Figura 5. Perfil de temperatura a diferentes condiciones. CÁLCULO DEL COEFICIENTE DE TRANSFERENCIA El coeficiente global de transferencia de calor para el intercambiador puede escribirse como (basado en el área de transferencia del exterior del tubo): U 1 do d o ln d o / d i 1 dih i 2k ho (6) Fluido limpio, y cuando se presenta ensuciamiento en el interior o exterior de los tubos, se añaden dos etapas o resistencias adicionales de transferencia de calor. U 1 do d o R si d o ln d o / d i 1 R so di h i di 2k ho (7) Las resistencias de ensuciamiento son abordadas en la siguiente sección. Mientras que las etapas de convección interna y externa son mostradas a continuación: Convección externa: el flujo por la parte externa de los tubos está determinado por diversos factores, entre los que podemos mencionar, espaciado y arreglo de los tubos, baffles y número de pasos en la carcasa. Re VD eq D eq 4 D eq . m V A F PT2 D 2e Af 4 4 PM D e A f BD s PT2 sen(60 ) 0.5 D 2e 4 4 2 De 2 PT De PT Arreglo cuadrado Arreglo triangular : Densidad del fluido [kg/m3] V: Velocidad del fluido por la carcasa [m/s] . m : Flujo másico del fluido por la carcasa [kg/s] 2 A F : Área de flujo [m ] PT : Pitch [m] De: Diámetro externo del tubo [m] Deq: Diámetro equivalente [m] B: Espaciado entre Baffles [m] h 0D 0 j H Pr 1/ 3 kf s 0,14 Lc= De : Viscosidad del fluido evaluada a la temperatura del fluido [cP] s : Viscosidad del fluido evaluada a la temperatura de la pared [cP] Tabla 2. Valores de las constante para flujo externo con baffles segmentados. Arreglo % de Arreglo cuadrado triangular y corte rotado cuadrado baffle C1=0,004966 C2=0,4386 C3=‐0,2684 C1=0,004966 Re<1000 C2=0,4386 15 C1=‐0,002873 C3=‐0,2684 C2=0,6201 C3=‐1,1715 Re>1000 C1=0,004579 C2=0,4451 C3=‐0,4822 C1=0,004579 Re<1000 C2=0,4451 25 C1=‐0,006531 C3=‐0,4822 C2=0,7055 C3=‐1,8417 Re>1000 C1=0,004638 C2=0,4389 C3=‐0,5339 C1=0,004638 Re<1500 C2=0,4389 35 C1=‐0,003541 C3=‐0,5339 C2=0,6363 C3=‐1,5736 Re>1500 C1=0,006206 C2=0,4134 C3=‐0,5447 C1=0,006206 Re<1500 C2=0,4334 45 C1=‐0,003052 C3=‐0,5447 C2=0,6306 C3=‐1,6390 Re>1500 Para flujo cruzado en bancos de tubos se puede utilizar la siguiente expresión: Nu D h 0D e C Re Dm Pr 1/ 3 k f0 ReD 0,4‐4 4‐40 40‐4000 4000‐40000 40000‐400000 C 0,989 0,911 0,683 0,193 0,027 m 0,330 0,385 0,466 0,618 0,805 1 1 R st U os U ol Convección interna: La característica de la transferencia interna en los tubos está determinada por la convección interna en superficies cilíndricas . VD i m A F N T D i2 V Re A F 4 Si hay más de un paso por los tubos N A F T D i2 Área de flujo NP 4 A Ti N T D iL Área interna de transferencia de calor A Te N T D e L Área externa de transferencia de calor Correlaciones para flujo interno Nu D hD i i 0,023 Re D4 / 5 Pr 0,4 ReD>10000, 0,6<Pr<160 kf D Nu D 1.86 Re 1/ 3 Pr 1/ 3 L 1/ 3 b w 0.14 Re D 2300 ENSUCIAMIENTO Si se prevé que ocurra ensuciamiento, es conveniente sobrediseñar el intercambiador para que este opere de manera conveniente durante el mayor tiempo posible. En general, se procura que la limpieza del intercambiador coincida con la parada de planta programada. Existen tres formas de estimar el sobrediseño adecuado: i) mediante el factor de ensuciamiento requerido, ii) el factor de limpieza y iii) el porcentaje de sobrediseño del área. Método del factor de ensuciamiento El uso de este método presupone que se conocen los factores de ensuciamiento esperados para el sistema en estudio, lo cual es, para la mayor parte de los casos, muy difícil de predecir. Sin embargo, si se tienen buenos estimados de los factores de ensuciamiento, en los casos en que ambas superficies se ensucien, se puede calcular un coeficiente global de transferencia de calor, U, que tome en cuenta este efecto. Entonces, el factor de ensuciamiento total Rst sería, de presentarse en las dos superficies. R st Ao R si R so Ai donde Rsi y Rso se refieren a los factores de ensuciamiento de la superficie interna y la externa, respectivamente. El coeficiente calculado en la Ec. 15 está referido al área externa de transferencia de calor. A partir de este coeficiente, se puede calcular entonces el Uso requerido como (15) (16) El Uos calculado mediante las ecuaciones anteriores está referido al área externa. A partir de este valor para el coeficiente global de transferencia de calor puede calcularse el área de transferencia requerida, por el método del F‐LMTD. Tabla 3: Coeficientes típicos de transferencia global de calor en intercambiadores tubulares. U (W/m2 K) Fluido caliente Fluido frío Agua Amoníaco Gas Gas Gas Gas Orgánico liviano (< 0,5 cP) Orgánico pesado (> 1 cP) Agua Agua Orgánico liviano Orgánico mediano (0,5 –1 cP) Orgánico pesado Vapor Vapor Agua Agua Vapor Vapor Vapor Vapor Orgánicos livianos Orgánicos medianos Orgánicos pesados Orgánicos livianos Orgánicos pesados Petróleo Vapor (Evaporador) Vapor (Evaporador) Evaporador de refrigeración Vapor (Condensador) Vapor (Condensador) Agua Agua Agua Gas Orgánico liviano Orgánico pesado 1300 –2500 1000–2500 10 – 250 10 ‐ 60 20 – 100 20 – 60 Gas 20 – 100 Gas 20 ‐ 60 Aire comprimido Aceite lubricante Agua 50 – 70 110 – 340 370 – 750 Agua 240 – 650 Aceite lubricante Agua Amoníaco Amoníaco (condensación) Freón‐13 (ebullición) Gases Orgánicos livianos Orgánicos medianos Orgánicos pesados Orgánicos livianos Orgánicos medianos Orgánicos pesados Orgánicos pesados Orgánicos livianos Gasóleo Agua Otros fluidos Agua Otros fluidos 25 – 400 2200–3500 1000–3400 850 – 1500 280 – 1000 25 – 240 490 – 1000 250 – 500 30 – 300 200 – 350 100 – 300 50 – 200 50 – 200 150 – 300 130 – 320 1500 –6000 300 – 2000 300 – 1000 1000–4000 300 – 1000 Factor jh en Funcion del Reynolds para intercambiadores con Baffles 4 1 10 3 Coeficiente jh 1 10 2 1 10 Triang y cuad 15 % Triang y cuad 25 % Triang y cuad 35 % Triang y cuad 45 % Rotado 15 % Rotado 25 % Rotado 35 % Rotado 45 % 1 1 10 0 1 10 1 1 10 2 1 10 3 1 10 4 1 10 Numero de Reynolds Figura 6. Determinacion del Coeficiente de transferencia de calor para intercambiadores de calor con Baffles segmentados con porcentajes de corte entre 15 y 45 % (Basado en Valores de Tabla 2). 5 1 10