Fatiga cíclica de materiales cerámicos avanzados bajo cargas

Anuncio

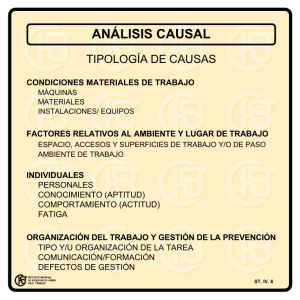

BOL. SOC. ESP. CERAM. VIDR. 32 (1993) 4, 255-265 Fatiga cíclica de materiales cerámicos avanzados bajo cargas cíclicas de tracción J. ALCALÁ, L. LLANES, L. ITURGOYEN, M. ANCLADA UPC. Departamento de Ciencia de los Materiales e Ingenierí'a Metalúrgica ETSII Barcelona. Avda. Diagonal, 647. 08028 Barcelona RESUMEN. Fatiga cíclica en materiales cerámicos avanzados bajo cargas cíclicas de tracción. ABSTRACT. Cyclic fatigue of advanced ceramic, material under tensile cyclic load. En este trabajo se presenta una visión general de los avances realizados recientemente en el estudio de cerámicas estructurales de alta tecnología sometidas a la acción de cargas cíclicas de tracción a temperatura ambiente. Se revisan algunos de los trabajos más representativos en este tema y se describen los mecanismos propuestos para explicar la fatiga cíclica de materialesfrágilesy su modelización. Estos mecanismos comprenden diversos fenómenos tales como el contacto y efecto de cuña entre frentes de grieta, transformaciones, microfísuración, etc. Se pone de relieve la dificultad en estimar la vida a fatiga en materiales cerámicos debido al alto valor del exponente de la ecuación tipo ley de Paris usada para modelar el comportamiento a fatiga, y a problemas prácticos para detectar y medir grietas pequeñas, así como su posible comportamiento anómalo. In this paper an overview of the recent advances in the study of fatigue crack growth in advanced structural ceramics subjected to cyclic tensile loads at room temperature is presented. Representative studies on this subject are reviewed as well as the micromechanisms associated with ceramic cyclic fatigue and its modelization. These mechanisms involve different phenomena, such as frictional contact and wedge effect between crack faces, phase transformation, microcracking, etc. Difficulties in estimating fatigue life are emphasized. These are: the high value of the exponent of the corresponding Paris equation, practical problems in detecting and measuring short cracks, and their anomalous behaviour. KEY WORDS: Cyclic Fatigue, Ceramic Tensile, Fracture toughness, crack extension. PALABRAS CLAVE: Fatiga Cíclica, Materiales Cerámicos a Tracción, Tenaddad defractura,Propagación de grietas. L INTRODUCCIÓN Por el término «fatiga» se entiende el cambio en las propiedades de los materiales, fundamentalmente la formación y propagación de una grieta hasta la fractura, que tiene lugar cuando estos son sometidos a cargas fluctuantes. Desde hace mucho tiempo este fenómeno ha sido estudiado en los metales, y se ha puesto de manifiesto que en estos materiales dúctiles la fatiga se origina por formación de una grieta debido al movimiento irreversible de las dislocaciones durante las etapas de carga y descarga del ciclo de fatiga. Su propagación en cada ciclo, la cual conduce a la rotura del metal, es igualmente relacionada a la existencia de deformación plástica en la zona adyacente a la punta de la grieta (1). En materiales frágiles con fuertes enlaces covalentes existe, por el contrario, muy poca tendencia al movimiento dislocacional; por tanto, la plasticidad de materiales cerámicos a temperatura ambiente es prácticamente inexistente. Es esta la razón por la que durante mucho tiempo se ha supuesto que estos materiales, a diferencia de los metales, no pueden degradarse por fatiga (2). La existencia de fatiga mecánica en materiales cerámicos ha sido puesta en evidencia sólo en los últimos años, aunque ya había sido mencionada en algunos trabajos anteriormente (3-5). En la literatura de materiales cerámicos el fenómeno de fatiga mecánica se denomina «fatiga cíclica», para diferenciarlo así de la propagación subcrítica que ocurre en estos materiales bajo la acción combinada del medio y la tensión, y que suele conocerse bajo el nombre de fatiga estática. Recibido el 13-7-92 y aceptado el 10-12-92 JULIO-AGOSTO, 1993 Tanto en la fatiga de los materiales dúctiles como en la cíclica de los frágiles es posible caracterizar la velocidad de propagación de una grieta de fatiga con respecto al número de ciclos, da/dN, utilizando los conceptos básicos de la mecánica de la fractura elástica-lineal. Si para materiales metálicos se representa, en un gráfico doble logarítmico, da/dN en función de la variación del factor de intensidad de tensiones apHcado, AK, se obtiene una curva sigmoidal (fig. 1). Por lo tanto, AK es un parámetro adecuado para caracterizar el crecimiento subcrítico de grietas por fatiga, siempre que el tamaño de la zona inelástica en la punta de la grieta sea pequeña comparada con el tamaño de la grieta y delligamento. El valor umbral de AK para la propagación de lO-ii m/ciclo. Él valor de AKQ es sensible al cociente, R, entre los valores extremos del factor intensidad de tensiones apUcado en cada ciclo (R = K^in/K^ax)- En materiales metáHcos el valor máximo de K en el umbral de fatiga, K^ax, o = (AKo)(l-R), es en general inferior a 10 MPa mi/2 .' Es decir, tiene un valor que es aproximadamente dos órdenes de magnitud inferior a la tenacidad de fractura. Sin embargo, en los materiales cerámicos que presentan fatiga cíclica, este umbral suele ser de alrededor de la mitad de la tenacidad a fractura del material. En el régimen de Paris (fig 1), es decir, para valores intermedios de AK, la velocidad de propagación suele ser simplemente proporcional a una potencia de AK: da/dN = CAKin [1] donde C y m son constantes dependientes del material. Es interesante resaltar que en el caso de los metales los valores típicos de m están comprendidos entre dos y cinco, mientras que en cerámicas varían entre 10 y 30. La 255 J. ALCALÁ, L. LLANES, L. ITURGOYEN, M. ANCLADA Hio- i a z Region 1: slow crack growth HIOZona m crecimiento rápido de grieta â 10- 1 ¿! Hio« 8 10 20 30 40 50 60 80 100 Variación del factor de intensidad de tensiones, AK (MPa ml/2) cial se le ha encontrado en los últimos tiempos un uso amplio en las áreas de la mecánica y la electrónica. Por esta razón este material suele ser propuesto como modelo para el estudio de materiales cerámicos, siendo uno de los más investigados desde muchos puntos de vista. Los resultados de diferentes trabajos sobre el comportamiento a fatiga cícUca de la alúmina policristalina han permitido observar claramente la existencia de diferencias significativas entre este fenómeno y el de fatiga estática. Reece y col. (6) han indicado que el umbral de propagación a fatiga cíclica es inferior al de fatiga estática en probetas tipo WOL («wedge open load»). La alúmina estudiada tiene lOjí de tamaño de grano y posee una fase vitrea de 10 nm de espesor en los bordes de grano. Los ensayos de fatiga cíclica fueron llevados a cabo a frecuencias de 5 y 10 Hz con R = - 1 . En las probetas utilizadas se realizó una entalla tipo Chevron para generar grietas aguas mediante cargas cíclicas o al forzar la entrada de una cuña en la entalla. Es interesante mencionar que en este estudio no fue posible observar diferencias fractográficas entre los dos modos de fatiga (cíclica y estática). Reece y col. (6) trataron de explicar la diferencia de comportamiento entre ambos tipos de ensayo mediante mecanismos que generan un efecto de cuña en la punta de la grieta, y que son debidos precisamente al contacto entre las caras de ésta (fig. 2). Sin embargo, tomando en cuenta el trabajo de Evans (2), esta proposición parecería no tener la suficiente validez. Una explicación alternativa al mecanismo de fatiga cíclica es la descrita por Wilhams (3). Este autor propuso que el calentamiento por fricción en la punta de la grieta Fig. L Forma típica en metales de la curva de velocidad de propagación de grieta frente a la variación del factor de intensidad de tensiones. velocidad de propagación se ve influenciada por diversos mecanismos tales como el cierre de grieta debido a plasticidad, óxidos y rugosidades de las superficies de fractura, presión de fluidos viscosos, transformaciones de fase, deflexión de la trayectoria de la grieta, «bridging» a puenteo debido a fibras y partículas, y apantallamiento por microfisuración. Algunos de estos mecanismos incrementan la tenacidad a fractura de materiales cerámicos, y han sido ampliamente discutidos en la literatura. Su descripción detallada no es el objetivo del presente trabajo. En esta revisión se describen las técnicas experimentales utilizadas para estudiar la fatiga cíclica de las cerámicas monolíticas estructurales deformadas cíclicamente bajo cargas de tracción a temperatura ambiente. El efecto de los mecanismos mencionados en el párrafo anterior sobre el comportamiento a fatiga cíclica de estos materiales es tratado con especial atención. Igualmente, se presentan en forma ordenada los resultados más relevantes publicados hasta el presente en esta nueva área de investigación; facilitanto la determinación directa de los puntos poco claros en los que es necesario un mayor estudio, y en los que los diferentes autores parecen estar en conflicto. 2. ALUMINA POLICRISTALINA La alúmina es la cerámica estructural con mayor rango de aplicaciones, siendo este posiblemente superior al de todas las otras en conjunto. Inicialmente usada como aislante y material de equipo de laboratorio, a nivel comer256 Fig. 2. Esquema del efecto cuña por compresión de asperezas (A) y por esfuerzos cortantes (B) (ref 6). sería capaz de producir la rotura de la fase vitrea intergranular. Si esto fuera cierto, un efecto de la frecuencia sobre el comportamiento a fatiga cíclica podría ser esperado, sin embargo, el trabajo de Reece y col. (6) no permite detectar influencia alguna de la frecuencia en la velocidad de propagación cíclica. En ensayos cíclicos en presencia de agua Lathabai y col. (7) han observado una clara influencia de la frecuenBOL. SOC. ESP. CERAM. VIDR. VOL. 32 - NUM.4 Fatiga cíclica en materiales cerámicos avanzados bajo cargas cíclicas de tracción cia sobre el número de ciclos a fractura de alúmina policristalina (23 |Li m de tamaño grano). Estos autores realizaron indentaciones Vickers en superficies pulidas de probetas de flexión y las grietas resultantes de tales indentaciones fueron sometidas a esfuerzos cíclicos y estáticos de tensión, determinándose el número de ciclos a fractura. En este estudio se discute el efecto que tienen sobre la fatiga agentes que incrementan la tenacidad a la fractura, concretamente el «crack bridging» que tiende a unir las caras de grieta y que es el causante de la curva-R creciente (incremento de la tenacidad a la fractura con el crecimiento de grieta) en materiales como la alúmina policristalina. Igualmente, en este estudio se reporta un efecto significativo de fatiga estática en los resultados obtenidos. Lathabai y col. incluyen, así mismo, un algoritmo para predecir la vida a fatiga. Este método permite la evaluación de esta velocidad mediante una expresión seno hiperbólica del factor de intensidad de tensiones en la punta de la grieta y energías superficiales para diferentes medios agresivos. Este factor de intensidad de tensiones en la punta de una grieta de longitud c, es calculado como: Kt(c)= K j c ) + K,(c) +K^(c) [2] siendo K^ el factor de intensidad de tensiones aplicado externamente el cual puede ser calculado mediante: K j c ) =^aaCi/2 [3] donde 4^ un factor geométrico y a^ el esfuerzo aplicado; Kj. es el factor de intensidad de tensiones residuales generado por la indentación y puede ser evaluado como: K, =%P/c3/2 [4] siendo % una constante de indentación dependiente del material y P la carga de indentación; Kj^ el factor de intensidad de tensiones debido al «bridging» el cual se deduce que es negativo, ya que el «bridging» tiene el efecto de disminuir el factor de intensidad de tensiones neto en la punta de la grieta. El factor K„ se puede determinar un análisis matemático desarrofiado por May y Lawn (8), correspondiendo a una expresión del tipo: K. = [E/Kt(c)] .(c) J o p(u) du [5] donde p(u) es el refuerzo producido por «bridging» en función de la abertura de grieta (u/2), 2u2(c) es la abertura en la zona generadora de «bridging» (si U2 = Uj^ los granos se desenganchan de la matriz), y E el módulo de Young. Así mismo, en la referencia (8) se propone la siguiente expresión para la evaluación del p(u): P(u) = Pm (1 - u/Um) [6] siendo Pj^ el máximo esfuerzo de desgarre («puU-out») en los granos que generan «bridging» para una abertura de grieta nula (u/2 = 0) y Uin/2 el desplazamiento de la punta de una grieta para p = 0. El mecanismo de fatiga cíclica por contacto superficial entre las caras de la grieta en alúmina ha sido estudiado con mayor profundidad posteriormente por Lathabai y col. (9). La diferencia entre el material de ambos estudios es que el tamaño de grano se ha hecho crecer por tratamiento térmico desde 23 a 35 jim (el creJULIO-AGOSTO, 1993 cimiento de grano realizado en el segundo estudio le confiere al material unas mejores propiedades de curva R). Con un procedimiento similar al de su estudio anterior (en presencia de agua) no se determinó efecto alguno de la frecuencia (1 ó 100 Hz) sobre el número de ciclos de fractura. Por lo tanto, en este material puede considerarse que existe un claro efecto de fatiga cíclica a diferencia de lo observado en el estudio previo (7). Quizás el mayor valor de este trabajo son las observaciones realizadas con MEB (microscopía electrónica de barrido) mediante un dispositivo que permitió su realización a medida que el material fue sometido a esfuerzos de tensión-tensión. Estas observaciones permitieron determinar la existencia de acumulación de partículas desprendidas entre las facetas de los granos que sufren desplazamiento en las caras de la grieta. Los autores propusieron que la fatiga cíclica en alúmina puede explicarse mediante degradación progresiva de los ligamentos o granos generadores del «bridging». Por lo tanto, se propuso que el K)LI es dependiente no solamente de c, sino del coeficiente de fricción entre las facetas deslizantes de los puntos de enganche entre granos generadores del «bridging». Por lo tanto, se espera que en la medida en que el material sea sometido a esfuerzos fluctuantes en el tiempo, el efecto de la fricción en los puntos de interacción y bloqueo de granos hará disminuir el K|LI y consecuentemente aumentar el K^ (ver ecuación [2]). Desde este punto de vista, es posible explicar que el material de 35 jim de tamaño de grano presente un efecto de fatiga cíclica, y que sin embargo, este fenómeno no sea tan claro en el material de 23 jim (7). Las observaciones de MEB demuestran que algunos mecanismos tales como la rugosidad superficial o el contacto prematuro de las caras de la grieta generado por desechos provenientes de la fractura del material no aumentan el factor de intensidad de tensiones máximo en la punta de la grieta en este material; en consecuencia, estos mecanismos son descartados por los autores como la causa de la fatiga cíclica en alúmina. Las observaciones anteriores pueden ser completadas con el trabajo de Guiu y col. (10). En este estudio se caracteriza el fenómeno de fatiga mediante curvas de carga-abertura de grieta y se observa mediante MEB la fricción existente entre los frentes de grieta debido a asperezas u ondulaciones. Igualmente, estos autores explican la forma de las curvas carga-abertura características del proceso de fatiga mediante consideraciones de fricción entre los frentes de grieta (fig. 3): inicialmente la grieta tiende a abrirse para una carga aplicada, en la medida que la carga aumenta y las fuerzas de fricción son vencidas los granos deslizan, el mismo proceso ocurre al disminuir la carga, quedando una abertura de grieta residual haciéndose necesaria la aplicación de cargas de compresión con el fin de cerrarla. Otra importante conclusión de este estudio es que la velocidad de propagación de grietas con R = -1 es superior que con R = 0. Finalmente, el trabajo de Hu y Mai (11) relaciona la degradación por fatiga cíclica de los granos que ejercen «bridging» mediante la variación de la «compliance» o flexibiUdad. Esta evaluación de la degradación del «bridging» permite el estudio cuantitativo del fenómeno de fatiga sin necesidad de que ocurra propagación de grieta. El estudio se basó en la modelización de la distribución del esfuerzo de bridging mediante mediciones del «compHance» en ensayos monotónicos y cíclicos. En los cícUcos, debido a que existe interacción y bloqueo de granos. 257 J. ALCALÁ, L. LLANES, L. ITURGOYEN, M. ANCLADA una transformación tetragonal-monoclínica (t-m) al ser sometidos a esfuerzos externos. El material, cuando ha sido tratado térmicamente de forma adecuada para promover el crecimiento de los precipitados tetragonales hasta un tamaño crítico que favorece su transformación, presenta una curva-R creciente de forma muy gradual y fractura transgranular. Este material posee además una resistencia y dureza moderadas. La fatiga cíclica de la Mg-PSZ ha sido estudiada detalladamente por Ritchie y sus colaboradores (13-15). Dauskardt y col. (13) evaluaron el fenómeno en probetas C(T) (compactas de tracción) con entallas mayores de 3 mm en aleaciones Mg-PSZ. El material fue envejecido para obtener un ampho rango de tenacidades (3-16 MPa mi/2). Los ensayos fueron llevados a cabo fijando R = 0,1 y 50 Hz de frecuencia. La velocidad de crecimiento de grieta fue medida mediante una técnica de caída de potencial en capas de NiCr evaporadas en las probetas. En este estudio las grietas fueron generadas al cargar cíclicamente entallas previamente mecanizadas en las probetas. Los umbrales de propagación de los materiales ensayados abarcaron valores de Kj^^x entre 1,4 y 8,3 MPa m^/^ correspondientes a los materiales de menor a mayor tenacidad respectivamente. Además, se comprobó que factores tales como el aire húmedo o el agua destilada aceleran el mecanismo de fatiga cíclica. En este estudio (13) no se observaron diferencias entre las superficies de fractura originadas monotónicamente y cíclicamente. De la medición del «compliance» o flexibilidad en la cara posterior de la probeta, se observó un incremento del cierre de grieta en la medida que se alcanzaron las condiciones umbrales de propagación. Este efecto pudo se debido al contacto entre las superficies de la grieta. La comparación entre el factor de intensidad de tensiones de cierre de grieta generado por el contacto prematuro (K^) y el de apantallamiento por Fig. 3. Mecanismo de contacto supefïcial propuesto para explicar de las curvas de carga-abertura de grieta observadas en alúmina (ref. 10). transformación (K^) calculado en las Mg-PSZ, permitió detectar tan sólo un 5% de diferencia entre ambos factores de intensidad. Por lo tanto de la ecuación [7] puede escribirse que, en fatiga cícHca: la distribución de esfuerzos es diferente de la del caso monotónico. [8] ^^t max ^^max ^^s si ocurre contacto superficial y K^ = K^j, entonces 3. SOLUCIONES SOLIDAS DE CIRCONA Kt min = Kci - Ks = o, para K^ > K^i„ Determinadas soluciones sólidas de circona se benefician de un fenómeno de transformación martensítica para incrementar su tenacidad. Esta transformación de una estructura tetragonal a otra monocKnica genera un cambio de volumen que tiene el efecto de cerrar la grieta, disminuyendo así el K aplicado en la punta de ésta en una cantidad Kg, conocida como apantallamiento. De tal manera que en la punta de la grieta actúa un K efectivo (K^) dado por (12): Kt - Ka - Kg [7] Tres tipos de soluciones sólidas han sido las más investigadas: Mg-PSZ (circona parcialmente estabilizada con magnesia), Y-TZP (policristales de circona tetragonal estabilizados con itria) y Ce-TZP (circona parcialmente estabilizada con ceria). Mg-PSZ La Mg-PSZ se caracteriza por ser un material con precipitados finos de naturaleza tetragonal, los cuales sufren 258 [9] Por esto se puede considerar que ^Kt - K^ax - Ks [10] Si además es sabido que Ks=ßK„ax [11] siendo ß una constante del material que evalúa sus características de transformación (14). Usando las ecuaciones [10] y [11] es posible obtener el K^ en función de ß y Kj^axAKt = K^ax (1-ß) [12] Esta ecuación puede desarrollarse más si se considera que en materiales que sufren apantallamiento, la tenacidad a fractura puede expresarse como (12): Kc - Ko - Kg [13] BOL. SOC. ESP. CERAM. VIDR. VOL. 32 - NUM. 4 Fatiga cíclica en materiales cerámicos avanzados bajo cargas cíclicas de tracción siendo KQ la tenacidad intrínseca del material (sin apantallamiento por transformación). Sustituyendo K^ por ßKc en la ecuación [13] y sustituyendo de nuevo por (1-ß) en la ecuación [12] se llega a que: AKt = K , ^ ( K o / K , ) [14] Si además se considera la ley de Paris [ec. 1] como modelo del comportamiento a fatiga, entonces: da/dN = C [ K , , , (Ko/K,)]m [15] La ecuación anterior permite que las curvas de velocidad de propagación de grietas para los materiales envejecidos por distintos tiempos, se encuentren dentro de una banda bastante estrecha; siendo C = 3,5 X lO-^^ y m = 22. Además, el AK^Q umbral para la propagación se encuentra 0,5 y 1 MPa m^^^ para las Mg-PSZ envejecidas por diferentes tiempos. El efecto del apantallamiento sobre el comportamiento a fatiga de la Mg-PSZ ha sido también estudiado por Dauskardt y col. (14). Siguiendo un procedimiento experimental similar al anteriormente descrito, estos autores predicen las fluctuaciones en la velocidad de propagación debido a cambios bruscos en el factor de intensidad de tensiones aplicado. En este trabajo, el K^ fue calculado para una zona completamente transformada que sufre dilatación y el resultado fue normalizado con el factor de intensidad de tensiones en régimen estacionario (régimen en el que el mecanismo de transformación, que origina la curva-R en estos materiales, está saturado). Usando la ecuación [7] los autores estimaron las variaciones de la velocidad de propagación causadas por cambios en el factor de intensidad de tensiones aplicado externamente. De los resultados obtenidos concluyeron que el método empleado permite estimar las alteraciones sufridas por la zona de apantallamiento, y las fluctuaciones observadas en el comportamiento a fatiga del material. Por lo tanto, es razonable considerar la posibilidad de la existencia de un efecto de grieta pequeña en este tipo de materiales, es decir: en grietas con frentes muy hmitados, el apantallamiento generado por detrás de sus puntas será proporcionalmente menor que el de grietas mayores, para un mismo factor de intensidad de tensiones aplicado. Según la ecuación [7] es previsible un incremento de K^ en grietas menores, y por consiguiente, un aumento en la velocidad de propagación de éstas. El efecto de grieta pequeña ha sido estudiado por Steffen y col. (15) en esta misma Mg-PSZ. en su trabajo, las grietas pequeñas fueron generadas en probetas sujetadas en voladizo y sometidas a esfuerzos cíclicos. La velocidad de crecimiento de grietas decreció con el factor de intensidad de tensiones aplicado. En este estudio se evaluaron igualmente el número de ciclos a rotura fijando R = O y -1 en la Mg-PSZ de tenacidad intermedia, determinándose que la fatiga en condiciones de tensión-compresión disminuye la vida del material. Se determinó además la existencia de un límite a fatiga de 300 MPa (valor que es aproximadamente la mitad de la resistencia tensil). Un resultado importante es que mediante microscopía óptica con contraste diferencial Nomarski fue posible observar la generación de microgrietas preferencialmente en zonas superficiales distorsionadas por transformación t - m, y que la densidad superficial de microgrietas era mayor con R = -1 que con R = 0. Un punto a considerar en el mecanismo de la fatiga cícHca en las aleaciones de circona transformable es la posible naturaleza reversible de la transformación t - m (16); JULIO-AGOSTO, 1993 esta reversibilidad disminuiría el efecto de apantallamiento en las etapas de descarga del ciclo de fatiga. No obstante, este fenómeno ha sido descartado por Dauskardt y col. como la causa de la fatiga cíclica (13) ya que ésta también ocurre en el material sobreenvejecido, el cual es incapaz de sufrir transformación t - m. Por esta razón los autores consideran que la fatiga cíclica en estos materiales es debida a mecanismos en los que durante la etapa de descarga se genera daño microestructural en la punta de la grieta. Chen y Liu (17) realizaron fatiga uniaxial en Mg-PSZ. De la forma de los ciclos de histérisis obtenidos, estos autores propusieron que la transformación martensítica y la microfisuración son los mecanismos responsables de la fatiga cíclica en este material. Los ciclos de esfuerzo-deformación plástica. Además, estos ciclos fueron muy dependientes de la velocidad de deformación y de la temperatura de ensayo. Estas observaciones pueden explicarse mediante mecanismos de deformación controlados por transformación t - m generadora de dilatación en el material. A mayores niveles de esfuerzos, los ciclos de histérisis son similares a los de la Y-TZP (que se analizará a continuación), indicando la presencia de un mecanismo de microfisuración. Tal como se comentó previamente, la observación experimental de mecanismos de transformación y microfisuración fue realizada por Steffen y col. (15), mediante microscopía óptica. Y-TZP La Y-TZP, en comparación a la Mg-PSZ, posee una alta dureza y resistencia. Sin embargo, tiene unas características de «plasticidad por transformación» muy limitadas (escasa proporción de fase monocKnica transformada, máxima alrededor del 30% medible casi exclusivamente en las superficies de fractura). En términos de propiedades mecánicas, la Y-TZP presenta una curva-R muy pronunciada hasta alcanzar la tenacidad límite y su fractura es bastante intergranular. Su tamaño de grano suele estar entre 0,3 y 0,5 |Lim. El comportamiento a fatiga cíclica de la Y-TZP ha sido estudiado por Liu y Chen (18). Estos autores propusieron un mecanismo de microfisuración como explicación de la 500 Si £ 300 Q if f iá f ^ fe S3 - 4 i N Oí. 200 CO 100 Á u tí T^ \ rjèOth OilOOOS P fïôôOOtï L 0.00010 0.00015 Fig. 4 a. Ciclios de histérisis observados en Y-TZP después del ciclo 1,100 y 10.000 (ref. 17). forma de los ciclos de histéresis (esfuerzo-deformación plástica ) observados en probetas sometidas a fatiga uniaxial (fig. 4a). Este mecanismo fue propuesto al considerar las posibles causas de: el aumento de la pendiente durante la descarga, aumento de la rigidez; la disminución de la deformación plástica medida a cargas pequeñas durante la des259 J. ALCALÁ, L. LLANES, L. ITURGOYEN , M. ANCLADA carga, presumiblemente por cerrado de microgrietas; y la verticalidad inicial de la curva durante nuevas etapas de carga, debida a fricción en las microgrietas cerradas previamente durante la descarga lo cual provocaría resistencia al deslizamiento y simularía el comportamiento del material en estado inicial (no dañado). El efecto de la transformación t - m sobre el comportamiento cíclico macroscópico 600 velocidad de propagación se incrementaba sustancialmente. Esta dispersión se redujo considerablemente al representar los resultados en función de K^^ en lugar de AK. En este caso se observó una tendencia a velocidades de propagación mayores con cocientes R menores. Este resultado es consistente con la relación de Godman presentada por los mismos autores (18) y que ha sido comentada previamente. Con el fin de desarrollar una ley de propagación de grietas Liu y Chen (19) proponen la siguiente expresión: da/dN =C'(K_)m-2AK2 400 £ 200 fm à I mi O et LU (J. 200 \ \ ll# 400 h 1 |Y-TZP| J. ^ _^ . . . . L . . . 1 ... . .. \ 600 -l.Oc-4 -5.0e-5 5.0e.5 l.Oe-4 J 1.5c-4 DEFORMACIÓN PLASTICA F/g. 4h. Ciclos de histérisis tensión-compresión en la Y-TZP (réf. 17). (ciclos de histéresis) no fue considerado debido a que en este caso, la plasticidad por transformación resulta solamente importante en la punta de una grieta, pudiéndose únicamente detectar en las superficies de fractura y no en las laterales de las probetas. Los ciclos de histéresis obtenidos bajo condiciones de tensión-compresión (17) (fig. 4b) fueron una evidencia adicional que indicó a la microfisuración como el mecanismo generador de acumulación de daño durante la fatiga cíclica de la Y-TZP. En este caso, las zonas de tensión del ciclo están curvadas hacia la derecha, mientras que las de compresión permanecen casi verticales. Esta forma peculiar del ciclo de histérisis puede deberse a módulos de Young menores en tracción que en compresión, fenómeno explicable mediante microfisuración. En el estudio de Liu y Chen (18) también fue posible observar acumulación de deformación inelástica con el número de ciclos. Para valores pequeños del cociente R, manteniendo constante el esfuerzo máximo, la resistencia a fatiga disminuye. Sin embargo, este resultado no se puede extrapolar de las curvas de deformación inelástica acumulada frente al número de ciclos, ya que para un determinado número de ciclos y esfuerzo máximo, se acumula más deformacioón plástica con R mayores. Un resultado de interés fue que la relación esfuerzo medioamplitud seguía la ecuación de Goodman con pendiente -0,8, lo cual es indicativo de que la fractura está fundamentalmente controlada por el esfuerzo máximo. Liu y Chen (19) también estudiaron la propagación de grietas físicamente pequeñas generadas por indentación Vickers. En este trabajo se puso de manifiesto la importancia del cociente R sobre la propagación cíclica. Las probetas fueron recocidas previamente para eliminar los esfuerzos residuales generados por la indentación. La frecuencia empleada durante los ensayos fue de 3 Hz. Al representar los resultados de da/dN frente al AK se observaron curvas con umbrales muy variables (0,5-5 MPa mi/2) dependientes de R; determinándose que para valores mayores de R la 260 [16] siendo m = 21 para la Y-TZP. Esta ecuación parte de la premisa que la velocidad de propagación es más dependiente del Kjnax que del AK, lo cual ha sido comprobado al representar la cinética de crecimiento de grietas en función del primer parámetro en lugar del segundo. Este resultado concuerda con los ajustes de los resultados de la proporción de fracturas ocurridas mediante la expresión de Goodman (18) comentados anteriormente. La ecuación [16] indica claramente que a K^^x constante y mayores AK (valores menores del cociente R) la velocidad de propagación se incrementa. Otro resultado del estudio fue la formación de estrías en las superficies de fractura de las probetas sometidas a fatiga. Estas estrías (observables como franjas blancas y negras mediante microscopía óptica) podrían formarse cuando el factor de intensidad de tensiones aplicado es superior a la resistencia a fractura del material produciéndose breves etapas de fractura inestable. En el trabajo de Liu y Chen se observó también un efecto de grieta pequeña. Este comportamiento desaparece si el factor de intensidad de tensiones apHcado es evaluado mediante la ecuación [3] y el factor de intensidad residual se toma en consideración modelándose mediante la ecuación [4]. La adición de ambos factores resulta en un factor de intensidad neto. La cinética de crecimiento calculada con este factor de intensidad neto y modelada por la ecuación [16] para grietas sin alivio de tensiones, es muy similar a la de grietas con alivio de tensiones estudiada previamente. En el trabajo de Alcalá y col. (20) también se investigó la cinética de propagaciones de grietas en Y-TZP generadas por indentación Vickers, poniéndose de manifiesto que el apantallamiento generado por transformación juega un papel importante en la velocidad de propagación de grietas: a mayor apantallamiento menor velocidad de propagación. Un resultado de importancia es que mediante observaciones de MEB de las superficies de fractura se asocia un mecanismo de aplastamiento superficial a la propagación por fatiga cíclica. El contacto producido entre las caras de la grieta puede, también en este material, causar un efecto de cuña que incremente el factor de intensidad de tensiones mínimo. Este efecto puede acentuarse mediante mecanismos como el apantallamiento por transformación, el cual tiende a aumentar el cierre de grieta. Ce-TZP Este material sufre una ampUa transformación t - m y posee buenas características de plasticidad por transformación. Estas propiedades le confieren una curva-R creciente, aún para crecimientos de grieta grandes, y alta tenacidad a fractura. Al igual que la Mg-PSZ, una desventaja de este material es que posee un bajo esfuerzo de ñuencia. Tsai y col. (21) han estudiado el comportamiento a fatiga cíclica de la Ce-TZP con 10% en peso de alúmina. Estos autores obtuvieron materiales con un ampUo rango BOL. SOC. ESP. CERAM. VIDR. VOL. 32 - NUM.4 Fatiga cíclica en materiales cerámicos avanzados bajo cargas cíclicas de tracción de fluencia (244-405 MPa) dependiendo de las temperaturas de sinterización, y observaron una disminución de las características plásticas con el esfuerzo de fluencia. El comportamiento a fatiga cíclica fue evaluado en probetas C(T) las cuales fueron prefisuradas mediante cargas cíclicas o monotónicas de forma cuasiestática. Posteriormente a la prefisuración, las probetas fueron recocidas revertiéndose la transformación t - m en la punta de la grieta. Durante los ensayos se fijó R + 0,1 y 30 Hz de frecuencia. El crecimiento de grieta fue detectado usando dos microscopios móviles en ambas caras de las probetas. Estos ensayos demostraron un claro efecto de fatiga cíclica a cargas menores que las necesarias para causar fatiga estática en el material. Una característica interesante de las curvas da/dN frente a K^^ o AK obtenidas en este estudio es su apariencia poco lineal, bastante sigmoidal, no observada en los trabajos previos con Mg-PSZ (en los que las curvas eran bastante lineales). El efecto del apantallamiento sobre la fatiga cíclica de la Ce-TZP se determinó usando dos probetas, una precargada (en la que la grieta está apantallada) y otra recocida. Tal como era de esperar, las velocidades de propagación en la probeta recocida fueron superiores hasta una longitud de grieta suficiente para que al apantallamiento en ambas probetas fuese igual. Otro resultado interesante del estudio de Tsai y col. es el correspondiente al cálculo del apantallamiento producido por diferentes condiciones de carga. Esto es posible aprovechando que en la Ce-TZP, la transformación t - m producida en la punta de la grieta genera una deformación de dilatación suficientemente grande como para ser observada por microscopía óptica con contraste diferencial Nomarski. Mediante las observaciones de las zonas transformadas es posible determinar algunas diferencias en cuanto a la forma de la zona producida por cargas constantes, cíclicas y cuasiestáticas. A partir de estos resultados y de mediciones de la fracción de volumen de fase monoclínica en las zonas transformadas mediante espectroscopia Raman, fue posible calcular el apantallamiento producido en cada caso. El apantallamiento generado por fatiga cícUca fue mayor que el correspondiente a cargas aplicadas monotónicamente (en los tres casos hasta llegar a K = 12 MPa mi/2); por lo tanto este fenómeno no explica la razón del incremento en la velocidad de propagación cíclica. Según estos autores, la propagación de grietas por fatiga cíclica puede ser debida a la degradación progresiva y fractura de granos generadores de «bridging» en el material. Alternativamente, la acción tipo cuña producida por granos y residuos de la fractura puede reducir el efecto del apantallamiento. Las evidencias experimentales de este segundo mecanismo fueron obtenidas al comparar las superficies de fractura producidas por crecimiento cuasiestático con las de fatiga cíclica. Las segundas tenían una apariencia más degradada que las primeras, causada probablemente por contacto de las caras de la grieta; además, la abertura de grieta en probetas sometidas a cargas fluctuantes fue claramente superior que en probetas de fatiga estática lo cual es indicativo de contacto superficial. Liu y Grathwohl (22) han estudiado la resistencia a fatiga cíclica de probetas de Ce-TZP con diferentes tamaños de grano sometidas a flexión. El cociente R fue fijado en 0,2 y - 1 , realizándose los ensayos a frecuencias de 180 y 70 Hz respectivamente. En el estudio se observó que la vida de las probetas sometidas a fatiga estática es de 2 a 3 órdenes de magnitud mayor que las sometidas a fatiga cíclica. Además, se comprobó que los límites de fatiga son menores (aproximadamente un 20%) con R = JULIO-AGOSTO, 1993 -1 que con R = 0,2, y que un aumento del tamaño de grano reduce la vida a fatiga. El estudio fractográfico demostró un mayor grado de fractura transgranular en las superficies de fractura cícUca que en las estáticas. La proporción de fractura transgranular en las superficies de fractura cíclica que en las estáticas. La proporción de fractura transgranular se incrementó en las probetas de fatiga cíclica con mayor tamaño de grano. Cardona y col. han estudiado también la fatiga cíclica de la Ce-TZP (23). En su investigación usaron probetas de flexión entalladas y prefisuradas aplicando cargas cícUcas de tracción-tracción. La frecuencia usada fue de 80 Hz con R = 0,1, ensayándose materiales con tamaño de grano entre 1 y 2,5 jim con y sin tratamiento térmico para revertir la transformación t - m producida durante el proceso de prefisuración. Una característica importante del material son las bandas anchas de transformación inducidas en el entorno de la punta de la entalla, propagándose las grietas de fatiga siempre dentro de éstas, tal como fue reportado también por Tsai y col. (21). Una característica diferente entre ambos estudios es que Cardona y col. observaron importantes fluctuaciones de las curvas da/dN - AK; por lo tanto, en este último estudio se tuvo que aumentar la carga aplicada cada vez que se producían retardos en la velocidad de propagación. Estas discontinuidades fueron atribuidas a la formación de bandas de transformación, las cuales crecían en la medida que el ensayo progresaba. Debe indicarse que el ensayo cíclico de una muestra recocida posteriormente a su fisuración mostró crecimiento de grieta a partir de K^^x ig^^l ^ 2,1 hasta 21,7 MPa m^/^. Una muestra del importante efecto del mecanismo de transformación t - m sobre la fatiga cíclica se observó en el ensayo a 400*'C (temperatura a la que la transformación no ocurre) de una muestra recocida produciéndose la rotura a tan sólo 1,9 MPa mi/2. La influencia de R sobre la fatiga cíclica también fue estudiada por Cardona y col. Estos autores encontraron que a carga máxima constante, la velocidad de propagación disminuyó al aumentar R desde 0.1 hasta 0,6. Igualmente, al disminuir de nuevo R hasta 0,1 se observó un fuerte aumento en la velocidad de propagación. Otro punto de interés es que el mayor K apHcado durante la propagación por fatiga fue superior a la tenacidad de fractura del material medida por diferentes métodos (esta observación también se puede deducir del cálculo del apantallamiento producido por diferentes tipos de cargas realizado por Tsai y col. (21). De forma similar, cuando una probeta a la que se le aplicaban cargas cíclicas fue ensayada monotónicamente desde su carga media hasta fractura, la tenacidad a fractura medida fue superior a la determinada si la probeta era previamente descargada desde la carga media de fatiga. Estas observaciones indican que el apantallamiento alcanzado bajo las caragas cíclicas no es retenido totalmente al descargar y que, en parte, no es recuperado al cargar de nuevo. Las superficies de fractura no denotaron ningún efecto de contacto entre ellas siendo siempre de una naturaleza muy intergranular (aunque ciertamente se observó un incremento de la proporción de fractura transgranular en las probetas fatigadas cíclicamente). Esto exphca el hecho de que la abertura de grieta estuviera siempre limitada durante los ensayos de fatiga, ya que de lo contrario, el cierre de grieta produciría algún efecto degradativo sobre las superficies de fractura. Este resultado no es consistente con lo observado por Tsai y col. (21), ya que estos autores muestran la degradación del material fatigado cíclicamente. 261 J. ALCALÁ, L. LLANES, L. ITURGOYEN, M. ANCLADA 4. NITRURO DE SILICIO Esta cerámica se caracteriza por tener buena resistencia mecánica aún a altas temperaturas; por ello es utilizada en aplicaciones termomecánicas. Además, es posible producir este material con cierta proporción de granos alargados que, por mecanismo de «bridging», confiere al material tenacidades del orden de 6 MPa m^^^. otra característica adicional del material en su buena resistencia a la corrosión. La fatiga cíclica de dos tipos de nitruro de silicio producidos por HIP (prensado isoestático en caliente) ha sido estudiada recientemente por Mutoh y col. (24) en términos de propagación de grietas grandes y pequeñas. En este trabajo las grietas grandes fueron producidas mediante el método de indentación puente, técnica basada en someter a esfuerzos tensiles la cara previamente indentada de una probeta de flexión (25). El umbral de propagación, para ensayos de flexión por tres puntos con R = 0,1 y 0,5 y frecuencias de 10 y 20 Hz, se determinó disminuyendo K hasta que no fue posible detectar propagación en 10^ ciclos. Para un nitruro de silicio se observó que el umbral de propagación con R = 0,1 correspondía a valores de K^ax de aproximadamente 2,8 MPa mi/2, mientras que para el otro era de aproximadamente 3,3 MPa mi/2. Se observó además que la velocidad de propagación correspondiente a fatiga cíclica era más alta que la de fatiga estática para pequeños valores del factor de intensidad de tensiones correspondientes a velocidades menores a 10-7 m/s. La cinética de propagación fue dependiente del cociente R, observándose velocidades de propagación un tanto superiores con R = 0,1 que con R = 0,5. En sus observaciones fractográficas, Mutoh y col. detectaron el desprendimiento de asperezas en los frentes de grieta a medida que esta propagaba. Estas partículas de nitruro de silicio permanecían en los frentes de grieta produciendo un efecto de cuña. El estudio también evaluó la fatiga en una grieta pequeña de 200 |Lim generada por indentación, eliminándose previamente los esfuerzos residuales mediante el pulido de una capa superficial de material de entre 20 y 30 [im de profundidad. Este ensayo no permitió detectar diferencias entre la curva da/dt frente al K^^x P^ra la fatiga cícHca de esta grieta pequeña y la fatiga estática de grietas mayores. Por lo tanto, en el caso de grietas pequeñas (cuya evaluación resulta de mayor interés ingenieril que la de grietas grandes ya que las primeras no pueden evitarse) no se observó en este estudio un efecto de fatiga cíclica. Okazaki y col. (26-27) desarrollaron una ley de propagación para la fatiga cíclica del nitruro de silicio basándose en la generación de efecto cuña por partículas desprendidas en el proceso de fatiga. En el estudio de Okazaki y col. se usaron probetas de flexión por cuatro puntos. La prefisuración se llevó a cabo introduciendo una serie alineada de indentaciones Knoop y sometiendo posteriormente la probeta a una carga flectora, limitándose la deflexión máxima. Con esa técnica se produjo una grieta de longitud entre 2 y 5 mm. Durante los ensayos de propagación de grietas, se fijó un extensómetro en la cara posterior de la probeta para medir el nivel de cierre de grieta; en estos ensayos los valores del cociente R elegidos fueron 0,1 y 0,6 y la frecuencia fue de 20 Hz. De los resultados de las curvas da/dt frente al K^^ se observó que las velocidades de propagación cíclicas son claramente superiores a las estáticas, estando el umbral de propagación de fatiga estática desplazando hacia 8 valores mayores del K^ax- Igualmente, se detectaron velocidades de propagación menores con R = 0,6 que con R = 0,1. Un fenómeno importante es que. 262 para un mismo valor de AK, en ensayos con AK decreciente la velocidad de propagación es menor que en ensayos con AK creciente; además, los valores umbrales de propagación obtenidos con grietas menores fueron inferiores que los obtenidos con grietas mayores. Por último, basándose en las mediciones del extensómetro, se observó que el cierre de grieta disminuyó con la longitud de grieta en condiciones de K decrecientes y que aumentó con la longitud de grieta en ensayos con K creciente. Con el fin de postular una ley de propagación de grietas que describiera satisfactoriamente los resultados previamente comentados, se consideró que el fenómeno de crecimiento de grieta es una consecuencia directa del K; el cual varía entre los valores K^ax aplicado externamente y el K correspondiente al contacto entre las caras de la grieta o K de cierre de grieta, K^. Se establee entonces (28) que: A K - A K t - Kmax - Kcl (Kcl > Kmin) [17] Si se sustituye la ecuación [17] en la ecuación [1] (ley de Paris) para establecer la cinética de propagación, los resultados obtenidos para el nitruro de siHcio no parecen estar correlacionados según esta ley. En lugar de la ley de Paris, Okazaki y col. propusieron la siguiente relación para describir la propagación de grietas por fatiga; da/dN = A(AKt-AKJ2 [18] siendo AK^ la variación del factor de intensidad de tensiones efectivo umbral. Esta ecuación es una forma modificada del modelo de propagación basado en el ACTOD. No obstante, y tal como demuestran los resultados experimentales de Okazaki y col., si bien en un metal se espera que la velocidad de propagación crezca con el AKt, tal relación no es siempre observada en el nitruro de silicio. A partir de las mediciones del cierre de grieta, estos autores encontraron experimentalmente que el K^ y P^ para los dos cocientes R elegidos pueden modelarse mediante las siguientes expresiones matemáticas: Ke,= [ l - e x p ( - 2 0 0 a / l - R ) ] K , [19] Pel = [1 - exp (-200a/l - R)] P , ^ [20] donde a es la longitud de la grieta en metros. C/5 Z O z . LU Û Û Kapftmax < 9 53 z u z u Û a: p < u. ¡y Kapp,min \ ! TIEMPO Fig. 5. Variación del factor de intensidad de tensiones debido al efecto cuña (ref. 27). BOL. SOC. ESP. CERAM. VIDR. VOL. 32 - NUM.4 Fatiga cíclica en materiales cerámicos avanzados bajo cargas cíclicas de tracción La base fundamental de la ley propuesta por Okazaki y col. fue la existencia de un factor de intensidad de tensiones generado por el efecto de cuña de las asperezas superficiales sobre la punta de la grieta, K^, durante el ciclo de descaga. Este K^, se estimó al suponerse que el efecto cuña es proporcional a la diferencia entre el P^i y Pmin [Pw = « = a (Pel - Pmin)]> ver fig. 5, ya que cuanto mayor es esta diferencia también lo es el K^, y que la carga que ejerce el efecto cuña es puntual y está ubicada a 2/3 de a (el cual es el centroide de un esfuerzo de cierre distribuido linealmente desde cero al inicio de la grieta, hasta el máximo en la punta). Al proponerse que en el nitruro de silicio la cinética de propagación sigue una forma similar a la de la ecuación [18], pero con los factores de intensidad generados por el efecto cuña, se obtuvo: da/dN = Q [a(Pe, - P„,in) F,/B (7ca)i/2 - K ^ - " [21] siendo F^ una función del punto donde está aplicada la carga que ejerce el efecto cuña, y K^^ el «factor de intensidad de tensiones umbral asociado al efecto cuña». Esta expresión permitió, para un cociente R fijo, el ajuste de los puntos experimentales obtenidos de la fatiga cíclica del nitruro de silicio. Además, la ecuación anterior pudo ser modificada de la siguiente manera para incluir en sí misma los efectos de R sobre la fatiga cíclica: da/dN = C3 [(1/1 - R) n a (Pe - P„,„) F,/B (7ia)i/2 - [22] -Kwo}]con C3 = 4,58Xl(h9, m' = 8,85, n = 2, y K'^^ = 0,88 MPa mi/2. ^ En el estudio de Okazaki y col. también se evaluó la velocidad de propagación a fatiga cíclica en condiciones de vacío, siendo evidente que en aire se producía un incremento de la velocidad de propagación. Suponiéndose que el comportamiento de cierre de grieta es igual en aire que en vacío, la ecuación [22] también fue usada para describir la velocidad de propagación en este segundo caso. Igualmente, se observó una muy buena correlación con los puntos experimentales. Por supuesto, la explicación del mecanismo de fatiga dada por Okazaki y col. está relacionada al efecto cuña. Estos autores propusieron que las microfisuras producidas en la etapa de carga del ciclo de fatiga incrementan su longitud debido a esfuerzos puntuales de tracción y de corte desarrollados durante el cerrado de grieta. Las observaciones fractográficas del estudio permitieron detectar fragmentos de nitruro de silicio en las zonas de crecimiento de grieta con fatiga cíclica. Estos fragmentos no se observaron en la última zona de fractura, debida a sobrecarga, lo cual apoya al modelo propuesto por los autores. El mecanismo de fatiga cíclica por generación y crecimiento de microgrietas debido al efecto de cuña generado en las superficies de fractura de nitruro de silicio, también fue propuesto por Horube e Hirahara (29). En este estudio se evaluó el comportamiento a fatiga de grietas generadas por indentación Vickers en probetas de flexión de varios nitruros de silicio y carburos de silicio elaborados con distintos aditivos y procesos de fabricación. La metodología del estudio se basó en someter a las probetas de forma alternativa a cargas cíclicas y estáticas y representar la longitud de grieta en función del tiempo o el número de ciclos, y aumentar progresivamente la carga aplicada. En este estudio se observó una gran difeJULIO-AGOSTO, 1993 rencia, en cuanto a comportamiento a fractura se refiere, de los distintos materiales. No se pudo detectar un efecto de fatiga cíclica en los materiales que fracturaron de forma transgranular. Además, se observó fatiga cíclica en un nitruro de silicio de alta pureza en el que no existe fase vitrea intergranular, por lo tanto, esta no parece ser un requisito para la existencia de fatiga cíclica en estos materiales. En este estudio, la generación de partículas en las superficies de fractura fueron observadas en todas las etapas del proceso fractura. Durante el semiciclo de descarga del ensayo de fatiga se producen esfuerzos de compresión en las asperezas, generando grietas laterales cuando la compresión disminuye. El agrietamiento lateral puede constituir una importante propagación de la grieta; y por lo tanto, este mecanismo debe considerarse simultáneamente al del efecto cuña previamente comentado. Se estima que las rugosidades de las superficies de fractura tienden a formarse más fácilmente en la fractura intergranular que en la transgranular, facilitando la fatiga cíclica de los materiales que sufren el primer tipo de fractura. La fractura intergranular tiende a generar microfisuración ramificada o deflección de la trayectoria de la grieta. El segundo mecanismo fue mucho más fácil de observar en el nitruro de silicio ya que las grietas laterales tienden a estar cerradas y a ser muy pequeñas. Horibe e Hirahara propusieron que la microfisuración ramificada tiende a evitar la propagación inestable de grieta (curva-R creciente) (12). Según estos autores, el contacto entre asperezas durante la descarga hace propagar algunas microgrietas más que otras, estas microgrietas son las que tienden a crecer durante el nuevo período de carga, produciendo así nuevas ramificaciones hasta que la grieta frena su propagación. Si la grieta es deflectada durante la tensión (sin producirse crecimiento inestable debido al mecanismo de deflexión(12)) la descarga pone en contacto las superficies generadas durante esta deflexión, fomentándose pequeños crecimientos de grieta. Durante la etapa posterior de carga, el crecimiento producido por contacto superficial tenderá a activarse de nuevo hasta que se produzca deflección suficiente como para frenar de nuevo la propagación. IMPLICACIONES DE LA FATIGA CÍCLICA DE CERÁMICAS EN EL DISEÑO ESTRUCTURAL Existen dos problemas fundamentales, en el caso de los materiales cerámicos, para aplicar los resultados de propagación de grietas de fatiga al diseño basado en el deterioro tolerado. Este diseño se fundamenta en la integración de las curvas da/dN frente al AK para estimar el número de ciclos necesarios para que la grieta inicial, presente en el material, crezca hasta alcanzar su longitud crítica. Sin embargo, no existe todavía en estos materiales un modelo de propagación aceptado para todos ellos, más aún, en casos particulares, no existe uniformidad ni estudios suficientemente profundos como para aceptar un único modelo de cinética de propagación. Una posible saUda al problema puede estar en la suposición de que la ley de Paris (ecuación [1]) gobierna la velocidad de propagación. No obstante, tal como se observa en la tabla I, el exponente de la ecuación, el número de ciclos a la rotura resulta ser inversamente proporcional a (Ao)"^ donde Aa 263 J. ALCALÁ, L. LLANES, L. ITURGOYEN, M. ANCLADA TABLA VIII REVISION DE LOS RESULTADOS EXPERIMENTALES OBTENIDOS EN LA FATIGA CÍCLICA DE MATERIALES CERÁMICOS DKJ Rango de DK (MPami/2) Tipo ensayo Ke(Mpami/2) Ref. 2700 2,7-3,5°° u = 5,10 Hz R = -0,8 probeta TDCB «4 6 4,9 X 10-15 «2,5!í 2,7-3,5ííí a) = 5 H z R = - l probeta WOL «4 6 42 1,7 X 10^8 9,8 95-10 \) = 50 Hz R = -0,1 probeta CT 16 13 Mg-PSZ (tenacidad media) 24 5,7 X 10-28 9 8-9,5 D = 50Hz R = -0,1 probeta CT 11,5 13 Mg-PSZ (tenacidad baja) 24 4,89 X 10-22 3,4 3-4,5 a) = 50Hz R = -0,1 probeta CT 5,5 13 Mg-PSZ (sobre envejecida) 21 20 X 10-14 1,8 1,5-2,5 D = 50Hz R = -0,1 probeta CT 2,9 13 3Y-TZP 21 Depend. R Depend. R Depend, R R = 0,001 0,5, 0,8\) = 3 Hz probeta flexión 5,3 19 Ce-TZP (sinterizado 1.50(rC) nm 2,5 X i(y-^m 8,1 8,1-13,5 \) = 30Hz R = 0,1 probeta CT 16 21 Ce-TZP (sinterizado 1.425°C) sííí 3,5 X 10-15ÍÍÍ 5,3 5,3-14 D = 30Hz R = 0,1 probeta CT 16 21 SÍ3N4 m 1,4 X 10-i3ííf 2,3-3 2,2-7 \) = 10,20 Hz R = 0,1 probeta flexión 6,4-7,2 24 m c (MPa ml^2) AI2O3 (99% pura) 27 2,2 3 10-20 AI2O3 (99% pura) 14 Mg-PSZ (máxima tenacidad) 1 í Equivalente a una velocidad de propagación de lO-^ m/ciclo. íí AK = K^^ax- ííí En la zona de París. es el rango de la tensión aplicada. Una variación del doble en Aa se traduce en el caso de metales (donde m varía entre dos y cuatro) en una disminución de un orden de magnitud en la vida estimada. Para el caso de materiales cerámicos, con un exponente m mucho mayor, la misma variación en el nivel de esfuerzos implicará una disminución de más de 10 órdenes de magnitud (30). Por lo tanto, cualquier sobrecarga en estos materiales puede conllevar a una estimación muy poco conservadora en la vida de la estructura. Un enfoque diferente al problema antes mencionado podría estar en considerar el umbral de propagación cíclico como el valor máximo del factor de intensidad de tensiones aplicable a la estructura. Este criterio no solamente puede implicar la disminución de un factor de dos de la tenacidad a fractura (obsérvese que en la tabla I el valor umbral de propagación tiende a ser un 50% de la tenacidad a fractura) sino que puede inducir graves errorres ya que en estos materiales se ha demostrado la existencia del fenómeno de grieta pequeña, tal como anteriormente se comenta. Este fenómeno es indicativo de que el umbral de propagación medio con grietas grandes no puede ser usado en grietas pequeñas, ya que estas tienden a crecer mucho más rápido con factores de intensidad de tensiones menores. Lamentablemente, son precisamente las grietas pequeñas las inevitables en estos materiales, siendo además de difícil detección. 264 Quizás la solución del problema esté en el uso de curvas de máximo esfuerzo aplicado frente al número de ciclos a rotura (S/N). Estas curvas podrían ser incorporadas al diseño estadístico (basado en la determinación de esfuerzos y aplicación de modelos de distribución estadística) para piezas relativamente pequeñas. Este tipo de estudios tiene el inconveniente de la producción de probetas cerámicas que garanticen una distribución de defectos similar al de la estructura; además producida por la misma familia de defectos. 6. CONSIDERACIONES FINALES En esta revisión se ha hecho evidente la existencia de un fenómeno de fatiga cíclica diferente a la fatiga estática (debida a cargas monotónicas), igualmente se ha establecido que no existe un único fenómeno responsable de la fatiga cíclica de materiales cerámicos ya que han sido propuestos diferentes mecanismos: generación de efecto cuña por contacto superficial, degradación de ligamentos entre los frentes de grieta, generación y coalescencia de microgrietas, variación en los efectos de apantallamiento producido por zonas transformadas. Estos mecanismos pueden ser englobados en dos tipos: intrínsecos y extrínsecos (30). BOL. SOC. ESP. CERAM. VIDR. VOL. 32 - NUM.4 Fatiga cíclica en materiales cerámicos avanzados bajo cargas cíclicas de tracción Los mecanismos intrínsecos necesariamente involucran la acumulación de daño en la punta de la grieta disminuyendo la resistencia del material. Los mecanismos que involucran deformación irreversible y que generan microfisuración de material son los más claramente englobados en esta categoría. En los mecanismos extrínsecos, el ciclo de descarga modifica el apantallamiento producido en el material. En esta categoría pueden englobarse efectos de cuña entre frentes de grieta, la disminución de «bridging» debida a fricción entre granos y la variación de las zonas de transformación en aleaciones de circona. A pesar de que el conocimiento de la fatiga cíclica de materiales frágiles evoluciona muy rápidamente, los mecanismos responsables del fenómeno no son conocidos con suficiente detalle como para que sea posible la elaboración de criterios generales de diseño que permitan, entre otras cosas, el tratamiento del efecto de grieta pequeña el cual es de gran relevancia ingenieril en estos materiales. Behavior in Transformation-Toughned Ceramics, Acta Metall. Mater., 38,2.327-36 (1990). 15. STEFFEN, A. A.; DAUSKARDT, R . H . y RITCHIE, R . O.: Cyclic Fatigue Life and Crack-Growth Behavior of Microstructural Small Cracks in Magnesia-PartiallyStabilized Zirconia Ceramics, /. Am. Ceram. Soc, 74, 1.256-68 (1991). 16. HEUER, A. H.; RUHLE, M . y MARSHALL, D . B.: 17. 18. 19. 7. BIBLIOGRAFÍA 1. SuRESH, S.: Fatige of Materials, Cambridge University Press, Cambridge (1991). 2. EVANS, A. G.: Fatigue in Ceramics, Int. J. Fracture, 16,485-98 (1980). 3. WILLIAMS, L . S.: Stress Endurance of Sintered Alumina, Trans. Br. Ceram. Soc, 55,287-312 (1956). 4. 5. 6. 7. 8. 9. 10. 11. 12. 20. 21. KROHN, D . A . y HASSELMAN, D . P. H.: Static and Cyclic Fatigue Behaviour of a Polycristaline Alumina,/. Am. Ceram. Soc, 55,208-211 (1972). Guiu, F.: Cyclic Fatigue of Polycrystalline Alumina in Direct Push-Pull,/. Mater. Sei. Lett. 13,1.357-61 (1978). REECE, M . J.; GUIU, F . y SAMMUR, M . F . R.: Cyclic Fatigue Crack Propagation in Alumina under Direct Tension-Compression Loading, /. Am. Ceram. Soc., 72,348-52 (1989). LATHABAI, S.; M A I , Y . - W . y LAWN, B . R.: Cyclic Fatigue Behavior of an Alumina Ceramic with Crack-Resistance Characteristics, /. Am. Ceram. Soc., 72,1.760-63 (1989). MAI, Y . - M . y LAWN, B . R.: Crack-Interface Grain Brid-ging as a Fracture Resistance Mechanism in Ceramics: IL Theoretical Fracture Mechanics Model, /. Am. Ceram. Soc, 70,284-94 (1987). LATHABAI, S.; RODEL, J. y LAWN, B . R.: Cyclic Fatigue from Frictional Degradation at Bridging Grains in Alumina,/. Am. Ceram. Soc, lA, 1.340-48 (1991). GUIU, F.; REECE, M . J. Y VAUGHAN, D . A. J.: Cyclic Fatigue in Some Structural Ceramics, Fatigue of Advanced Materials, Editado por R. O. Ritchie, R. H. Dauskardt y B. N. Cox, 193-210 (1991). Hu, X.; MAI, Y . - W . : Crack-Bridging Analysis for Alumina Ceramics under Monotonie and Cyclic Loading,/. Am. Ceram. Soc, 75, 848-53 (1992). EVANS, A. G.: Perspective on the Development of High-Toughness Ceramics, /. Am. Ceram. Soc, 73, 187-206, (1990). 13. JDAUSKARDT, R . H.; MARSHALL, D . B . y RITCHIE, R . O.: CycHc Fatigue-Crack Propagation in MagnesiaPartially-Stabilized Zirconia Ceramics, / . Am. Ceram. Soc, 73,893-903 (1990). 14. DAUSKARDT, R . H . ; CARTER, W . C ; WEIRS, D . K. y RITCHIE, R . O.: Transient Subcritical Crack-Growth J U L I O - A G O S T O , 1993 22. 23. 24. 25. On the Thermoelastic Martensitic Transformation in Tetragonal Zirconia, J, Am. Ceram. Soc, 73,1.084-93 (1990). CHEN, L-W. y Liu, S.-Y.: Constitutive Relations for Mechanical Fatigue in Zirconia Ceramics. Fatigue of Advanced Materials, Editado por R. O. Ritchie, R. H. Dauskardt y B. N. cox, 153-168 (1991). Liu, S.-Y. y CHEN, I.-W.: Fatigue of Yttria-Stabilized Zirconia: I, Fatigue Damage, Fracture Origins, and Lifetime Prediction, /. Am. Ceram. Soc, lA, 1.11971.205 (1991). Liu, S.-Y. y CHEN, I.-W.: Fatigue of Yttria-Stabilized Zirconia: II, Crack Propagation, Fatigue Striations, and Short-Crack Behavior, /. Am. Ceram. Soc, lA, 1.206-16 (1991). ALCALÁ, J.; ITURGOYEN, L . y ANGLADA, M.: Crecimiento por fatiga de grietas de indentación en YTZP bajo condiciones de K creciente y decrecienteefecto del apantallamiento. Anales de Mecánica de Fractura, Vol. 9,42-47 (1992). TsAi, J.-F; Yu, C. S. y SHETTY, D. K.: FatigueCrack Propagation in Ceria-Partially-Stabilized Zirconia (Ce-TZP)-Alumina Composites, J. Am. Ceram. Soc, 73,2.992-3.001 (1990). Liu, T. y GRATHWOHL, G.: Static and Cychc Fatigue of Transformation Toughned Y-TZP (A) and CeTZP ceramics, Fatigue of Advanced Materials, Editado por R. O. Ritchie, R. H. Dauskardt y B. N. Cox, 265-286 (1991). CARDONA, D. C ; BOWEN, P. y BEEVERS, C. J.: Through Thickness Fatigue Crack Growth in Ce02-PSZ (TZP), Fatigue of Advanced Materials, Editado por R. O. Ritchie, R. H. Dauskardt y B. N. Cox, 265-286 (1991). MuTOH, Y.; TAKAHASHI, M.; O I K A W A , T. Y OKAMOTO, H.: Fatigue Crack Growth of Long and Short Cracks, Fatigue of Advanced Materials, Editatado por R. O. Ritchie, R. H. Dauskardt y B. N. Cox, 211-225 (1991). NosE, T. y Fujii, T.: Evaluation of Fracture Toghness for Ceramic Materials by a Single-Edge-PrecrakedBeamMethod,/. Am. Ceram. Soc, 71,328-33 (1988). 26. OKAZAKI, M . ; MCEVILY, A. J. y TANAKA, T.: On Fatigue Crack Growth in Sihcon Nitride. Fatigue of Advanced Materials, Editado por R. O. Ritchie, R. H. Dauskardt y B. N. Cox, 227-238 (1991). 27. OKAZAKI, M.; MCEVILY, A. J. y TANAKA, T.: On the Mechanism of Fatigue Crack Growth in Silicon Nitride, Met. Trans., 22,1.425-34 (1991). 28. SuRESH, S. Y RiTCHiET, R. O.: Near-Threshold Fatigue Crack Propagation: A Perspective on the Role of Crack Closure, Fatigue Crack Growth Threshold Concepts, Editado por D. Davidson y S. Suresh, The Metallurgical Society of AIME, 227-62 (1984). 29. HORIBE, S. y HiRAHARA, R.: Cyclic Fatigue of Ceramic Materials: Influence of Crack Path and Fatigue Mechanisms, ActaMetaU. Mater. 39,1.309-17 (1991). 30. DAUSKARDT, R. H. Y RICHIE, R. O.: Cyclic Fatigue of Ceramics, Fatigue of Advanced materials. Editado por R, O. Ritchie, R. H. Dauskardt y B. N. Cox, 133-151 (1991). 265 PUBLICACIONES DE LA SOCIEDAD ESPAÑOLA DE CERÁMICA Y VIDRIO PRECIO (sin IVA) I Semana de estudios cerámicos (Madrid, 1961) II Semana de estudios cerámicos (Madrid, 1963) III Semana de estudios cerámicos (Madrid, 1963) IV Semana de estudios cerámicos (Madrid, 1967) XI Congreso Internacional de Cerámica (Madrid, 22-28 septiembre 1968) Terminología de los defectos del vidrio (Madrid, 1973) Horno eléctrico de arco (I Reunión Monográfica de la Sección de Refractarios, Marbella, 28-30 mayo 1973). AGOTADO El caolín en España (Madrid, 1974). E. Galán Huertos y J. Espinosa de los Monteros Refractarios en colada continua (Madrid, 1974) Refractarios en la industria petroquímica (III Reunión Monográfica de la Sección de Refractarios, Puerto de la Cruz, 2-3 mayo 1976) Refractarios para la industria del cemento (Madrid, 1976). AGOTADO Refractarios para tratamiento de acero y cucharas de colada, incluyendo sistemas de cierre de cucharas (XX Coloquio Internacional sobre Refractarios, Aachen, 13-14 octubre 1977) (Edit. E. Criado) Primeras Jornadas Científicas. El color en la cerámica y el vidrio (Sevilla, 1978) Pastas Cerámicas (Madrid, 1979). E. Gippini. AGOTADO Segundas Jornadas Científicas. Reactividad de sólidos en cerámica y vidrio (Valencia, 1979) Terceras Jomadas Científicas (Barcelona, 1980) Cuartas Jornadas Científicas (Oviedo, 1981) Separación de fases en vidrios. El sistema Na2O.B2O3.SiO2 (Madrid, 1982). J. Ma. Rincón y A. Duran I Congreso Iberoamericano de Cerámica, Vidrio y Refractarios (dos volúmenes) (Torremolinos, 7-11 junio 1982) (Madrid, 1983) Quintas Jornadas Científicas (Santiago de Compostela, 1984) Tablas Cerámicas (Instituto de Química Técnica, Universidad de Valencia). AGOTADO Vocabulario para la industria de los materiales refractarios (español-francés-inglés-ruso). UNE 61-000 (Madrid, 1985) (Edit. E. Criado) Jornadas sobre materiales refractarios y siderurgia (Arganda del Rey, 4-5 mayor 1984) (Madrid, 1985) (Edit. E. Criado Diccionario cerámico científico-práctico (español-inglés-alemán-francés). C. Guillem Monzonis y M." C. Guillem Villar (Valencia, 1987) Curso sobre materias primas para cerámica y vidrio (Edit. J. M.^ González Peña, M. A. Delgado Méndez y J. J. García Rodríguez) (Madrid, 1987) Processing of Advanced Ceramics (Edit. J. S. Moya y S. de Aza) (Madrid, 1987) Los materiales cerámicos y vitreos en Extremadura (Edit. J. Ma. Rincón) (Mérida, 1988) Glasses and Glass-Ceramics for Nuclear Waste Management (Edit. J. Ma. Rincón) (2.^* Edición) (también en microficha) Materiales refractarios en siderurgia. Revisión bibliográfica. 1980-1987.—Refractory Materials in Iron & Steelmaking a Bibliographic Review (Edit. E. Criado, A. Pastor y R. Sancho) Ciencia y Tecnología de los Materiales Cerámicos y Vitreos. España'89 (Edit. J. Ma. Rincón) (Faenza Editrice y SECV) (Castellón, 1990) Cerámica y Vidrio'91 (Edit. J. Ma. Rincón, E Capel y A. Caballero) (Palma, 1991) Nuevos productos y tecnologías de esmaltes y pigmentos cerámicos (Edit. J. Ma. Rincón, J. Carda y J. Alarcón) (1991) (Faenza Editrice y SECV) Socios No socios 2.000 2.000 2.000 2.000 6.000 2.500 2.500 2.500 2.500 2.500 7.000 3.000 2.000 2.500 2.000 2.500 6.500 2.000 7.500 2.500 2.500 3.000 3.000 3.000 4.000 4.000 2.500 3.000 4.500 2.500 6.000 3.000 4.500 6.000 4.500 6.000 5.000 6.000 5.800 6.000 2.000 6.500 7.000 3.000 4.000 5.000 6.000 7.000 5.000 2.000 5.800 3.000 4.000 5.000 Lx)s pedidos pueden dirigirse a: SOCIEDAD ESPAÑOLA DE CERÁMICA Y VIDRIO Ctra. de Valencia, km 24,300 ARGANDA DEL REY (Madrid) Los envíos se realizarán por transporte urgente a PORTES DEBIDOS SERVICIOS DE DOCUMENTACIÓN DE LA SOCIEDAD ESPAÑOLA DE CERÁMICA Y VIDRIO La Sociedad Española de Cerámica y Vidrio ofrece a sus socios los siguientes servicios de documentación: • Fotocopias de artículos • Traducciones de artículos • Perfiles bibliográficos • Revisiones monográficas