EL YESO - Biblioteca Central de la Universidad Nacional del Santa

Anuncio

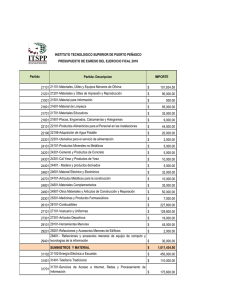

UNIVERSIDAD NACIONAL DEL SANTA FACULTAD DE INGENIERÍA DAICS E.AP. INGENIERÍA CIVIL Tecnología de los Materiales 2013-II SEMANA 4 EL YESO I. INTR0DUCCIÓN El yeso o algez y la anhidrita natural están ampliamente distribuidos en la corteza terrestre. Se trata de dos minerales que contienen en su composición sulfato cálcico. El yeso es sulfato cálcico dihidrato (CaSO4·2H2O) y su nombre proviene del griego "gyps" que significa "mineral calcinado". En cuanto a la anhidrita, se trata de sulfato cálcico anhidro (CaSO4) y su nombre proviene del griego "sin agua" por contraposición al yeso hidratado. Su composición química expresada en forma de óxidos es de 33,56 % de CaO, 46,51% de SO3 y 20,93 % de H2O para el yeso y de 41,2% de CaO y 58,8% de SO3 para la anhidrita. El yeso es un buen material de construcción porque cuando se calienta pierde rápidamente su agua de hidratación, produciendo yeso calcinado, deshidratado parcial o totalmente, que recupera su estructura cristalina cuando se hidrata, fraguando y endureciendo. Estos dos procesos, deshidratación y rehidratación son la base de la tecnología del yeso. Desde la más remota antigüedad, el yeso ha estado presente en el progreso del hombre, tanto en la construcción como en la decoración, o en campos como la medicina y la alimentación. Todo ello gracias a su adaptabilidad, facilidad de aplicación y ventajas características. Ing. Janet Verónica Saavedra Vera UNIVERSIDAD NACIONAL DEL SANTA FACULTAD DE INGENIERÍA DAICS 1.1 E.AP. INGENIERÍA CIVIL Tecnología de los Materiales 2013-II Historia El yeso es uno de los minerales más antiguos utilizados como ligante en la humanidad. Se tiene conocimiento de la utilización del yeso desde el Neolítico para realizar cimientos, muros y también como soporte pictórico. En Anatolia encontramos frescos decorativos sobre base de yeso con 9000 años de antigüedad. El estuco de yeso aparece como material de construcción aplicado en las paredes interiores de algunas pirámides egipcias, con una antigüedad aproximada de 5000 años. En la Península Ibérica se generalizó el uso durante el periodo de ocupación romana. Con posterioridad, fue un elemento ornamental y constante en la arquitectura musulmana y mozárabe de las que conservamos ejemplos de extraordinario esplendor en la Mezquita de Córdoba, la Alhambra de Granada, etc. En el románico, el yeso se empleó en la elaboración de frescos para la decoración de iglesias y capillas. El máximo esplendor lo tuvo en las épocas del Barroco y Rococó. El barroco español (s. XVI a XVII) influyó en toda América Latina e incorporó multitud de motivos realizados en yeso (plafones, volutas, adornos, etc.). A finales del barroco, el yeso se utiliza ampliamente en construcción y en la elaboración de esculturas. En el s. XIX, el yeso va gradualmente incorporándose a la arquitectura civil como material de revoco y como elemento decorativo en palacios y viviendas. El primer científico que estudió el yeso y sus propiedades fue Lavoisier (1765) sembrando sus principios. Numerosos investigadores han continuado sus estudios hasta nuestros tiempos. Ing. Janet Verónica Saavedra Vera UNIVERSIDAD NACIONAL DEL SANTA FACULTAD DE INGENIERÍA DAICS E.AP. INGENIERÍA CIVIL Tecnología de los Materiales 2013-II Coincidiendo con la expansión de la industria del cemento, en la segunda mitad del siglo XIX, el yeso alcanzó un considerable desarrollo. II. MATERIAS PRIMAS 2.1 De origen Natural El yeso natural y la anhidrita natural proceden de depósitos formados por la evaporación y posterior cristalización de lagunas saladas, de aquí la denominación de Evaporitas. Los mares contienen una gran proporción de sales. En concreto, el contenido medio en sales de los mares es del orden de la tabla que se adjunta. La salinidad media del agua del mar es del orden de 3.5%, valor que es relativamente homogéneo en términos de grandes océanos. Este valor se hace mayor en determinados casos, alcanzando valores de incluso el 30%. Ión Cloruro Sulfato Bicarbonato ppm 19000 2700 140 Sodio 10800 Magnesio Calcio Potasio 1300 400 400 Existen determinados medios sedimentarios como las albuferas, en las que existe un brazo de mar individualizado del mismo por una barra de arena, que permite ocasionalmente el paso del agua, pero las aísla durante largos periodos de tiempo. En estas condiciones, y bajo una fuerte insolación, el agua se evapora, aumentando progresivamente la concentración en sales hasta su precipitación. Posteriormente y durante una tormenta o una pleamar especialmente intensa se vuelve a introducir agua de mar en la cuenca, reiniciando el proceso. En cualquier caso, el contenido medio en sales de los mares y océanos permite establecer la naturaleza de las sales que precipitan a partir del agua de mar: en primer lugar se alcanza la saturación en sulfato cálcico, que es el menos soluble, así que serán yeso o anhidrita los primeros minerales que precipiten. A continuación se produce la saturación en cloruro sódico, produciéndose la precipitación de halita (cloruro sódico). Por último precipitan los cloruros de potasio y magnesio (silvina, carnalita...), que son los más solubles. A menudo Ing. Janet Verónica Saavedra Vera UNIVERSIDAD NACIONAL DEL SANTA FACULTAD DE INGENIERÍA DAICS E.AP. INGENIERÍA CIVIL Tecnología de los Materiales 2013-II estos minerales aparecen constituyendo capas dentro de las formaciones evaporíticas, con yeso en las capas basales, halita en las intermedias, y sales potásicas y magnésicas en las más altas. Posteriormente los movimientos geológicos tales como fracturas y fallas han hecho que la disposición inicial, actualmente se encuentre cambiada. Sobre este modelo general, en cada cuenca concreta suele darse un predominio de unos u otros minerales: en algunos casos será el yeso (a menudo Ing. Janet Verónica Saavedra Vera UNIVERSIDAD NACIONAL DEL SANTA FACULTAD DE INGENIERÍA DAICS E.AP. INGENIERÍA CIVIL Tecnología de los Materiales 2013-II acompañado de anhidrita) el mineral mayoritario, lo que permite su explotación, en otros, el cloruro sódico (halita), y en otros, los cloruros de potasio y magnesio. Los depósitos más gruesos y abundantes de yeso se formaron en el Triásico y Era Terciaria, hace varios millones de años. Estos depósitos constituyen la mayor fuente de materia prima para la industria yesera. En España las zonas con mayor contenido en yeso corresponden a las zonas más orientales desde el centro (Madrid) hacia el este, destacando Zaragoza en el norte y Almería en el sur y en general todo el mediterráneo español. En los depósitos de yesos se pueden encontrar intercaladas capas de dolomías (CaCO3·MgCO3) y calizas, así como de arcillas, que pueden dificultar su explotación. También existe el inconveniente de la aparición de la anhidrita natural, mineral que es un inerte. La formación de la anhidrita natural parece que sea debida al recibir altas presiones (litostáticas) ocurridas en el seno del depósito, originando una deshidratación y cambio de estructura cristalográfica, debido a las presiones de compresión recibidas. En el yeso se encuentran diferentes variedades, en función de su formación. Los más corrientes tienen la forma sacaroide (como el azúcar), selenita o espejuelo (cristalino), alabastro, sericolita (yeso fibroso), flor del desierto, yesos rojos, morenos, en función de las impurezas que hacen cambiar el color blanco original. Las explotaciones de los depósitos de yeso se realizan normalmente en canteras a cielo abierto, aunque existen también explotaciones en minas subterráneas. Estas explotaciones son realizadas por profesionales de la ingeniería minera, quienes proyectan los frentes de explotación, analizan los impactos ambientales y su minimización, así como desarrollan las labores de restauración del Espacio Natural. El yeso es una materia prima que por su alta solubilidad en la corteza Ing. Janet Verónica Saavedra Vera UNIVERSIDAD NACIONAL DEL SANTA FACULTAD DE INGENIERÍA DAICS E.AP. INGENIERÍA CIVIL Tecnología de los Materiales 2013-II terrestre, solo en casos relativamente raros se presenta en grandes cantidades. En estas explotaciones el objetivo es conseguir una materia prima con un mínimo de pureza en yeso del orden del 85 % para los yesos de construcción y del orden de un 92 % para la escayolas. Para conseguir este resultado se aplican las técnicas mineras convencionales del banqueo, perforación y volcado con pegas eléctricas y explosivos. La materia Ing. Janet Verónica Saavedra Vera UNIVERSIDAD NACIONAL DEL SANTA FACULTAD DE INGENIERÍA DAICS E.AP. INGENIERÍA CIVIL Tecnología de los Materiales 2013-II prima es recogida y transportada con camiones a la fábrica para su transformación. 2.2 De origen Sintético-Subproductos El aprovechamiento del yeso como subproducto de otros procesos es una ventaja desde el punto de vista medioambiental porque se reutilizan los subproductos y se limita la agresión del medio ambiente en las dos direcciones. Actualmente se produce anualmente más yeso sintético que el que se extrae de fuentes naturales. El DESULFOYESO conocido como FGD (Flue gas desulphurization gypsum) procede de la desulfurización de los gases de combustión, normalmente de las centrales térmicas, que utilizan combustibles fósiles (carbones, fuel) que poseen azufre en su composición, y que al realizar la combustión desprenden además del CO2 y H2O, el SO2. Este último gas puede provocar efectos devastadores en la forma de lluvia ácida (H2SO4). Y es por tanto necesario su eliminación a través de procesos de lavado de los gases de combustión con soluciones de cal y/o hidróxido cálcico, realizando su transformación a bisulfito cálcico con una posterior oxidación con aire a sulfato cálcico. Finalmente se obtiene un precipitado de partículas muy finas. Ing. Janet Verónica Saavedra Vera UNIVERSIDAD NACIONAL DEL SANTA FACULTAD DE INGENIERÍA DAICS E.AP. INGENIERÍA CIVIL Tecnología de los Materiales 2013-II Alrededor de 5,4 t de yeso son obtenidas a partir de 1t de azufre contenido en el fuel. También pueden aprovecharse el yeso que se obtiene como subproducto de los procesos de obtención de diferentes ácidos minerales como el ácido fosfórico, a partir del tratamiento de la roca fosfática con ácido sulfúrico. A partir de 1 t de roca fosfática y 1 t de ácido sulfúrico se obtiene 1,7 t de FOSFOYESO y 0.4-0.5 t de ácido fosfórico. Actualmente se extraen 130 Mt de fosfoyeso, de las cuales sólo son aprovechables un 4 % por razones económicas y por cuestiones de impurezas. Otra fuente de yeso sintético es la FLUOROANHIDRITA, procedente de la obtención del ácido fluorhídrico, al tratar la fluorita con el ácido sulfúrico. A partir de 1 t de fluorita tratada con 1,25 t de ácido sulfúrico se obtienen 0,5 t de ácido fluorhídrico y 1,7 t de anhidrita. En el mundo se producen entre 2-3 Mt por este proceso, siendo parcialmente utilizadas. También se obtiene yeso a partir del proceso de producción de otros ácidos como tartárico, cítrico, oxálico, bórico, así como en la purificación del pigmento óxido de titanio. En este caso al yeso obtenido se le denomina TITANOYESO. Estos subproductos pueden ser utilizados por la industrias yesera y cementera, en los países con déficit de materia prima natural, ó en países con una gran mentalización medioambiental ya que para utilizar estos subproductos se requiere de unas inversiones adicionales para acondicionar la materia prima que viene en forma de suspensión o pasta y en consecuencia de mayores costes de explotación, por llevar una humedad adicional y un tamaño de partícula que dificultan la calcinación. Todo ello hace que se tenga que recurrir a subvenciones estatales para poder ser competitivos frente a la abundante materia prima natural. Ing. Janet Verónica Saavedra Vera UNIVERSIDAD NACIONAL DEL SANTA FACULTAD DE INGENIERÍA DAICS III. E.AP. INGENIERÍA CIVIL Tecnología de los Materiales 2013-II PROPIEDADES 3.1 Fases La razón fundamental de la aplicación del yeso en la construcción es la facilidad con que se dan las siguientes transformaciones en las que está implicado (reacciones reversibles): 1. Por efecto de calentamiento, el yeso dihidrato (CaSO4.2H2O) cambia de fase y pierde agua combinada transformándose en semihidrato (CaSO4.1/2 H2O) y anhidritas (CaSO4) 2. cuando se le añade agua al semihidrato y algunas anhidritas tienen capacidad de endurecer (fraguar), quedando el yeso fraguado en su estado original (yeso dihidrato). Partiendo de yeso crudo dihidrato (DH) (cuyos cristales son del sistema monoclínico) y por calentamiento, ocurre la primera transformación a hemihidrato o semihidrato (SH) (del sistema romboédrico). A presión atmosférica la temperatura de equilibrio es de 107ºC, siendo una reacción endotérmica que requiere una energía de unas 600 MJ/t de semihidrato. En esta reacción, el equilibrio se establece en función de la presión de vapor existente. La constante de equilibrio es proporcional a la presión de vapor de agua elevado a 3/2, por lo que dependerá de que la atmósfera sea seca o muy húmeda, para influir en el equilibrio de la reacción y por consiguiente en su velocidad y en la forma de los cristales obtenidos. Con atmósferas secas la deshidratación es más brusca y genera cristales aciculares de semihidrato, denominados BETA. En cambio con atmósferas húmedas y presiones de 2-4 bares se generan cristales de SH más gruesos con formas más cuadradas, denominados del tipo ALFA. Ing. Janet Verónica Saavedra Vera UNIVERSIDAD NACIONAL DEL SANTA FACULTAD DE INGENIERÍA DAICS E.AP. INGENIERÍA CIVIL Tecnología de los Materiales 2013-II La mayor diferencia entre los ALFA y BETA, se encuentra en que los ALFA tienen mucha menor superficie específica. Esto hace que los SH-alfa se mojen mejor que los beta y necesiten una menor relación de agua/yeso en el amasado. En consecuencia dan yesos más duros que los beta. Estos yesos alfa son utilizados para aplicaciones especiales como moldes para cerámica, odontología, etc. Los SH más empleados en la construcción son los SH-beta, que son fabricados en atmósferas secas y con depresión, para favorecer la reacción. Los SH-beta son obtenidos industrialmente a temperaturas superiores a la de equilibrio (107 ºC) del orden de 120-190 ºC, según el horno, para favorecer cinéticamente el proceso de calcinación. La capacidad de fraguar del semihidrato hace de este Ing. Janet Verónica Saavedra Vera UNIVERSIDAD NACIONAL DEL SANTA FACULTAD DE INGENIERÍA DAICS E.AP. INGENIERÍA CIVIL Tecnología de los Materiales 2013-II producto la fase básica en la fabricación de yesos. El tiempo de fraguado o capacidad de endurecer es de unos 30 minutos aproximadamente. Si se sigue incrementando la temperatura de calcinación hasta llegar como máximo a los 290ºC se empiezan a formar las anhidritas III que son solubles (ANH-III, sistema romboédrico) y muy inestables, ávidas de agua, y cuyo calor de formación a partir del dihidrato es del orden de 900 MJ/t de anhidrita. La anhidrita III, al permanecer al ambiente, rápidamente toma agua y se transforman en SH. La ANH-III por esta característica se aplica en la industria como producto desecador. La ANH-III será del tipo beta o alfa según el procedimiento aplicado, sea en atmósfera seca o con presión de vapor en atmósfera húmeda. Esta fase le confiere al yeso mucha reactividad y no suele ser deseada en la composición final del producto salvo aplicaciones especiales. La ANH-III tiene mayor superficie de reactividad que el SH y por eso fragua más rápido que el propio SH. Si seguimos calentando el yeso cuando llegamos a las temperaturas entre 300900ºC se forman las anhidritas II, parcialmente solubles, (ANH-II, sistema rómbico) y cuyo calor de formación a partir del dihidrato es de 800 MJ/t. Tienen mayor estabilidad al ambiente y una capacidad de fraguar con el agua entre 3-7 días según el grado de calcinación alcanzado. Industrialmente se trabaja en el entorno de 550 ºC. La ANH-II es la fase buscada en la fabricación de yesos para añadir al SH y conseguir diferentes tipos de productos de fraguado diferente, en función de las dosificaciones empleadas. Cuando se pasa de la temperatura de 900 ºC se forma la anhidrita-I (sistema cúbico) insoluble ó muerta porque ya no tiene capacidad de fraguar y si se sigue aumentando la temperatura se disocia en SO3+CaO. La siguiente tabla muestra las fases del sistema y algunas de las propiedades físico químicas de sus compuestos: Ing. Janet Verónica Saavedra Vera UNIVERSIDAD NACIONAL DEL SANTA FACULTAD DE INGENIERÍA DAICS Fase Nombres Sulfato cálcico dihidrato, Yeso dihidrato, Aljez, Yeso químico, Yeso SO4Ca·2H2O fraguado, Yeso endurecido, Yeso sintético, Yeso subproducto Sulfato cálcico semihidrato beta, SO4Ca·1/2 Hemihidrato beta, H2O (beta) Escayola, Yeso de París, Estuco Semihidrato alfa, SO4Ca·1/2 Hemihidrato alfa, yeso H2O (alfa) de autoclave Anhidrita III, Anhidrita SO4Ca III soluble Anhidrita II, Anhidrita natural, Anhidrita sintética, Anhidrita SO4Ca II química, Anhidrita calcinada, Anhidrita subproducto Anhidrita de alta SO4Ca I temperatura E.AP. INGENIERÍA CIVIL Tecnología de los Materiales 2013-II Solub. en Agua Peso Sistema Densidad Dureza agua 20ºC combi molecular cristalino (kg/m3) Mohs (g/100 g n. (%) (g/mol) solución) Monoclín. 20,92 2310 172,17 1,5 romboéd. 6,21 2630 145,15 0,88 romboéd. 6,21 2760 145,15 0,67 hexagonal 0 2580 136,14 hidrata a semihidrato rómbico 0 2950 136,14 cúbico 0 - 136,14 3-4 0,21 0,27 - 3.2 Fragua del Yeso La capacidad de endurecer las fases anhidras del yeso al añadirles agua en poco tiempo volviendo a su estado original de DH es lo que se conoce como fraguado. El fraguado ocurre al solubilizarse el SH en el agua y restituirse el agua combinada necesaria para formar el DH. Éste último por ser más insoluble que el SH, precipita, volviéndose a disolverse más SH y precipitando más DH. Los cristales de DH formados se entrecruzan formando una estructura rígida como las que se observan en las siguientes fotografías obtenidas por microscopía electrónica de barrido. Ing. Janet Verónica Saavedra Vera UNIVERSIDAD NACIONAL DEL SANTA FACULTAD DE INGENIERÍA DAICS E.AP. INGENIERÍA CIVIL Tecnología de los Materiales 2013-II La velocidad de secado influye en el tamaño de los cristales formados: velocidades de secado pequeñas (fotografía inferior) producen cristales más grandes que los producidos con velocidades de secado más rápidas. La estructura formada posee unas cualidades de dureza superficial y resistencia mecánica adecuada para realizar revestimientos de interiores, así como piezas prefabricadas. Para medir su dureza se utilizan durómetros de escala tipo Shore C. Con ellos se mide la resistencia que ofrece la capa de yeso a la penetración de un cuerpo de cierta forma geométrica, bajo la aplicación de una determinada fuerza de presión constante. La profundidad de la penetración es medida y reflejada de forma analógica en el durómetro. Para realizar una medida, el durómetro se apoya y presiona contra la pared lo que produce la fuerza de Ing. Janet Verónica Saavedra Vera UNIVERSIDAD NACIONAL DEL SANTA FACULTAD DE INGENIERÍA DAICS E.AP. INGENIERÍA CIVIL Tecnología de los Materiales 2013-II presión. La profundidad de penetración resultante mide directamente la dureza shore C de la muestra. En el fraguado se añade normalmente mayor contenido de agua a la estequiométrica necesaria con objeto de poder realizar un mejor amasado y tener un producto más plástico que se pueda moldear. Una vez fraguado el yeso, el agua excedentaria se evapora a través de la masa de yeso dejando una microporosidad. Esta porosidad es tanto mayor cuanta mayor cantidad de agua se le ponga al yeso superior a la estequiométrica ocurriendo una pérdida de resistencia mecánica si se hacen excesos. Durante el secado, que suele ser un proceso lento, el agua en exceso debe desplazarse hasta la superficie del yeso donde se evapora. Si el SH o ANH de partida contuviera sales solubles en agua, durante el proceso de secado serían transportadas por el agua a través de los poros de la estructura. Aunque el contenido en sales solubles fuera pequeño, éstas se irían acumulando en la superficie en determinados puntos, dando lugar a eflorescencias: manchas de polvo que se desprenden fácilmente de la superficie al no formar una estructura con ésta. En las imágenes siguientes se presentan a dos escalas diferentes las fotografías obtenidas por microscopía electrónica de barrido de unas eflorescencias de sulfato potásico sobre una placa de yeso. En la fotografía más ampliada (la inferior) se observan los grandes cristales aciculares de sulfato potásico formados y su disposición característica. Durante el secado de la placa de yeso, el agua debe circular a través de los poros del yeso y salir hasta la superficie exterior donde se evapora. Pero siempre existirán caminos preferentes existiendo determinados puntos de la superficie donde la cantidad de agua que sale y se evapora es mayor y en consecuencia, en esos puntos se queda mayor cantidad de sales solubles depositadas y da lugar a rosetones característicos (figura superior) Ing. Janet Verónica Saavedra Vera UNIVERSIDAD NACIONAL DEL SANTA FACULTAD DE INGENIERÍA DAICS E.AP. INGENIERÍA CIVIL Tecnología de los Materiales 2013-II . En la fabricación de yesos de construcción se mezclan diferentes proporciones de SH y ANH-II para conseguir diferentes grados de tiempos de fraguado (desde unos pocos minutos a algunas horas). Las escayolas están constituidas exclusivamente por SH y por ello fraguan rápidamente. A mayor proporción de ANH-II mayor tiempo de fraguado. Al mismo tiempo se añaden diferentes tipos de aditivos: Retardadores: para disminuir la velocidad de fraguado, como polifosfatos, hexametafosfato, proteínas degradadas, ácido cítrico, ácido tartárico, etc. Espesantes: para incrementar la consistencias de las pastas formadas (mayor viscosidad). Se suelen utilizar éteres de almidón de patata. Ing. Janet Verónica Saavedra Vera UNIVERSIDAD NACIONAL DEL SANTA FACULTAD DE INGENIERÍA DAICS E.AP. INGENIERÍA CIVIL Tecnología de los Materiales 2013-II Retenedores de agua: para evitar la absorción excesiva del agua que posee la pasta de yeso antes de fraguar cuando está situada en un paramento (cerámica, bovedillas, etc.) Reguladores de pH: para ajustar el pH de las pastas según los requerimientos de los aditivos. Normalmente se utiliza hidróxido cálcico. 3.3 Características Ing. Janet Verónica Saavedra Vera UNIVERSIDAD NACIONAL DEL SANTA FACULTAD DE INGENIERÍA DAICS IV. E.AP. INGENIERÍA CIVIL Tecnología de los Materiales 2013-II FABRICACIÓN Las figuras muestran de forma esquemática y mediante bloques el diagrama de flujo del procesado del yeso. Ing. Janet Verónica Saavedra Vera UNIVERSIDAD NACIONAL DEL SANTA FACULTAD DE INGENIERÍA DAICS E.AP. INGENIERÍA CIVIL Tecnología de los Materiales 2013-II 1. Extracción: Canteras El sulfato de calcio se extrae de las minas con la ayuda de barrenos de pólvora de mina. Según la situación del filón, la cantera puede ser a cielo abierto o en galerías. El tamaño de las piedras puede ser de hasta 50 cm de diámetro. Se hace una minuciosa selección de la piedra de yeso natural. Ing. Janet Verónica Saavedra Vera UNIVERSIDAD NACIONAL DEL SANTA FACULTAD DE INGENIERÍA DAICS E.AP. INGENIERÍA CIVIL Tecnología de los Materiales 2013-II 2. Trituración primaria La trituración de la materia prima consiste en reducir el tamaño del mineral conforme viene de la cantera, de 1m3, hasta un tamaño comprendido entre 0-40 mm. Para conseguir realizar esta reducción se utilizan machacadoras de mandíbulas ó molinos cónicos como los de las figuras, los cuales por medio de los impactos reducen el tamaño del mineral. Trituradoras de mandíbulas. Una trituradora de mandíbulas es uno de los tipos principales de trituradoras primarias. Se diseñan a partir de la abertura rectangular o cuadrada de la alimentación. Las trituradoras de mandíbulas primarias son normalmente de abertura cuadrada, mientras que las secundarias son de diseño rectangular. Reducen las rocas grandes rompiéndolas por compresión. Una mandíbula fija, montada en una alineación en "V" es la superficie inmóvil que rompe, mientras que la mandíbula movible ejerce la fuerza en la roca forzándola contra la placa inmóvil. El espacio en el fondo de las placas que forman las mandíbulas en "V" es el hueco correspondiente al tamaño del producto machacado. La roca permanece en las mandíbulas hasta que es bastante pequeña para pasar por el hueco en el fondo de las mandíbulas. Ing. Janet Verónica Saavedra Vera UNIVERSIDAD NACIONAL DEL SANTA FACULTAD DE INGENIERÍA DAICS E.AP. INGENIERÍA CIVIL Tecnología de los Materiales 2013-II Trituradoras de cono. Una trituradora giratoria de cono es otro de los tipos de trituradoras empleadas en la molienda primaria del yeso. Son diseñadas o bien a partir del hueco de paso y diámetro de la pieza móvil o a partir del tamaño de la abertura de recepción de muestra. Se pueden utilizar para la trituración primaria o secundaria. La acción trituradora es causada por el cierre del hueco entre la línea de la pieza móvil montada en el huso vertical central y las líneas cóncavas fijas del marco principal de la trituradora. El hueco es abierto y cerrado por una excéntrica situada en la parte inferior del huso. Se utilizan cribas para mejorar los rendimientos en la molienda y garantizar el tamaño máximo de las partículas. Ing. Janet Verónica Saavedra Vera UNIVERSIDAD NACIONAL DEL SANTA FACULTAD DE INGENIERÍA DAICS E.AP. INGENIERÍA CIVIL Tecnología de los Materiales 2013-II 3. Almacenamiento de materia prima triturada y trituración secundaria. Una vez, realizada la operación de trituración primaria, el mineral es conducido, por medio de cintas de banda, elevadores de cangilones, etc. a los silos/parque de stock y homogeneización. Stock de materia prima triturada: sirve para tener una cantidad de materia prima homogeneizada, así como tener un stock de seguridad. De este stock se suministrará a los hornos para su calcinación. Una parte de este stock se destina al suministro a las fábricas de cemento para incorporar a su proceso Trituración secundaria: con esta segunda molienda se reduce el tamaño de partículas para tener un tamaño adecuado de alimentación de algunos hornos o por el uso final a que vaya destinado el yeso fabricado Ing. Janet Verónica Saavedra Vera UNIVERSIDAD NACIONAL DEL SANTA FACULTAD DE INGENIERÍA DAICS E.AP. INGENIERÍA CIVIL Tecnología de los Materiales 2013-II Horno rotatorio 0 - 25 mm Marmita 0 - 2 mm Horno flash 0 - 0.2 mm Aljez y anhidrita natural para cemento 5 - 50 mm Para esa segunda reducción se utilizan molinos de rodillos cuyo principio de funcionamiento se observa en el esquema adjunto. El material es forzado a pasar entre una placa y un rodillo o entre dos rodillos (rugosos o lisos) que giran reduciendo el tamaño de partícula. Para obtener los tamaños de partículas más pequeños se emplean molinos de martillos. Un molino de martillos como el de la figura, machaca un material que no es muy duro, por medio de martillos que giran a gran velocidad (entre 750 rpm y 1800 rpm). El material es forzado contra una placa sólida rugosa que disminuye el tamaño de las partículas. Finalmente, el material es forzado contra una rejilla de descarga en donde las partículas más finas caen a través de la rejilla mientras que las partículas más grandes viajan alrededor para otro ciclo machacante. 4. Calcinación Es el proceso a través del cual se realizan las reacciones de deshidratación y cambio de fase para conseguir semihidrato, anhidrita,etc. Según el tipo de fases que se quiera obtener se utilizarán diferentes tipos de hornos como los enumerados a continuación para cada tipo de producto final necesario. Horno rotatorio. El horno rotatorio está particularmente indicado para la calcinación de la piedra de aljez granulada (0-25 mm). Ésta, sin presecado es Ing. Janet Verónica Saavedra Vera UNIVERSIDAD NACIONAL DEL SANTA FACULTAD DE INGENIERÍA DAICS E.AP. INGENIERÍA CIVIL Tecnología de los Materiales 2013-II alimentada continuamente al horno en contracorriente con los gases calientes mediante un alimentador de cinta por peso. Los gases calientes se producen en una cámara de combustión de ladrillo. El exterior del horno no es de ladrillo sino que consiste en gruesas chapas de acero que garantizan una distribución uniforme de las partículas a lo largo de la sección transversal del horno. Se consigue una eficiencia térmica elevada debido a la transferencia directa del calor de los gases calientes al sólido. La producción de estos hornos puede alcanzar las 600 t/día. Se utilizan tanto para la producción de semihidrato beta (temperatura de calcinación entre 120 y 180ºC) como de anhidrita (a temperaturas entre 300 y 800ºC). Su mezclado mutuo posterior, en las proporciones adecuadas para obtener las características que se le quiera dar al producto final permite obtener los llamados yesos multifásicos. Así, en la tabla siguiente se muestra la composición mineralógica en % en peso de tres yesos obtenidos en hornos rotatorios, los dos primeros directamente, y el último por mezcla de los anteriores: PRODUCTO Horno de hemihidrato Horno de anhidrita Yeso multifásico Dihidrato 0 - 0,5 0-2 0-2 Semihidrato beta 75 6 42 Anhidrita III beta 19 18 18 Anhidrita II 5 74 40 Ing. Janet Verónica Saavedra Vera UNIVERSIDAD NACIONAL DEL SANTA FACULTAD DE INGENIERÍA DAICS E.AP. INGENIERÍA CIVIL Tecnología de los Materiales 2013-II El consumo de energía calorífica de estos hornos suele ser del orden de 1000 MJ por tonelada de material deshidratado en los de semihidrato y de 1400 MJ/t en los de anhidrita a los que hay que adicionar un consumo eléctrico de 15 - 20 kWh/t que equivalen a 54 - 72 MJ/t. Marmita y otros hornos de fuego indirecto. La marmita es una unidad de calcinación en donde el yeso es calentado indirectamente a traves de tubos o a través de una doble cámara exterior por los que circulan los gases de combustión calientes: se trata de hornos en los que los gases de combustión no se ponen en contacto directo con la piedra de yeso. El material colocado en el interior para ser calcinado suele ser agitado mecánicamente para mejorar la transferencia de energía y la homogeneidad del producto. Los hornos suelen ser discontinuos en los que el material a calcinar se carga en el horno, se calcina y finalmente se descarga aunque también existen hornos con carga y descarga de material continua. La controlabilidad de las temperaturas a las que queda sometido el producto es mayor y con ello la homogeneidad del producto obtenido. Sin embargo la eficiencia térmica es menor que en los hornos rotatorios de fuego directo. Suelen utilizarse para la producción de semihidrato beta que posteriormente va a ser utilizado en la fabricación de escayola. En la figura adjunta se muestra una fotografía de un horno discontinuo de fuego indirecto que utiliza como combustible gas natural. En la parte inferior se observan Ing. Janet Verónica Saavedra Vera UNIVERSIDAD NACIONAL DEL SANTA FACULTAD DE INGENIERÍA DAICS E.AP. INGENIERÍA CIVIL Tecnología de los Materiales 2013-II los quemadores. La parte central superior consiste de un cilindro con paletas deflectoras en su interior donde se carga el material a calcinar. El cilindro gira de forma similar a un horno rotatorio pero a diferencia de éste, el material no está entrando y saliendo continuamente sino que se realizan operaciones discontinuas de carga, calcinación y descarga del producto. Horno flash. En este tipo de horno, los gases calientes a 650ºC y elevada velocidad se ponen en contacto en una cámara con el material que está finamente molido. El material es arrastrado por los gases y llevado a ciclones donde se separa el producto. El proceso de deshidratación ocurre en sólo unos pocos segundos (entre 1,5 y 2 s) obteniéndose un producto a una temperatura media del orden de 160ºC. Existen calcinadores donde la cámara inicial de contacto gases de combustión - producto es un molino con objeto de reducir más el tamaño de partícula. El producto obtenido suele llevar un elevado contenido en anhidrita III lo que hace que sea muy reactivo y capaz de endurecer en sólo unos minutos cuando es Ing. Janet Verónica Saavedra Vera UNIVERSIDAD NACIONAL DEL SANTA FACULTAD DE INGENIERÍA DAICS E.AP. INGENIERÍA CIVIL Tecnología de los Materiales 2013-II hidratado. Por ello se utiliza en la fabricación de prefabricados tales como cartón yeso (pladur) al incrementar la velocidad de producción. En las figuras siguientes se observan dos fotografías de un horno de este tipo, una de la parte inferior y la otra de la superior. 5. FABRICACIÓN: Afino, mezclado y aditivado AFINO: los productos obtenidos en la etapa anterior son sometidos a un afinado ó molienda para conseguir tamaños de partículas adecuados según el producto final a conseguir. Para realizar esta operación son utilizados los siguientes elementos en función de la granulometría a conseguir: Yesos de construcción: necesitan tener un tamaño granulométrico comprendido entre 0 y 1,5mm. Para ello es suficiente utilizar molinos de martillos, a velocidad media de 900-1200 rpm, en circuito cerrado con el cribado para garantizar su granulometría final. Escayolas: necesitan tener un tamaño granulométrico comprendido entre 0 y 200 micras. Para conseguir este tamaño de partícula se utilizan molinos de espigas/pitones a gran velocidad 2000-3000 rpm y separadores centrífugos. En las fotografías siguientes se muestra uno de ellos con detalles del rotor y de la parrilla que debe atravesar el producto. Ing. Janet Verónica Saavedra Vera UNIVERSIDAD NACIONAL DEL SANTA FACULTAD DE INGENIERÍA DAICS E.AP. INGENIERÍA CIVIL Tecnología de los Materiales 2013-II Yeso para hacer CARTÓN YESO (PLADUR): El horno flash realiza a menudo también la molienda conjunta dejando un producto por debajo de 300 micras, y ayudado por medio de ciclones y filtros para la captación de este tamaño. MEZCLADO: esta operación consiste en la dosificación gravimétrica de los componentes mayoritarios (SH, ANH) y los componentes minoritarios (aditivos: retardadores, retenedores, etc) hacia las mezcladoras. Según el diseño que se requiera del producto final se realizan diferentes formulaciones , que nos permiten realizar “yesos a la carta”. Estas mezcladoras pueden ser de diferentes tipos según la precisión a conseguir y producción pudiendo ser contínuas o discontínuas. Normalmente suele haber mejor control en sistemas discontínuos y teniendo un sistema de control automatizado. Ing. Janet Verónica Saavedra Vera UNIVERSIDAD NACIONAL DEL SANTA FACULTAD DE INGENIERÍA DAICS E.AP. INGENIERÍA CIVIL Tecnología de los Materiales 2013-II ENVASADO - CARGA: una vez los productos han sido mezclados son conducidos a silos para su posterior envasado y paletizado, ó bien a su distribución a granel. V. USOS Su principal utilización es la producción de escayola. Medicina: Igualmente como material de construcción en edificios temporales, para enyesado de paredes, molduras y vaciados. Ing. Janet Verónica Saavedra Vera UNIVERSIDAD NACIONAL DEL SANTA FACULTAD DE INGENIERÍA DAICS VI. E.AP. INGENIERÍA CIVIL Tecnología de los Materiales 2013-II YESO COMO MATERIAL DE CONSTRUCCIÓN El Yeso como Revestimiento Entre las buenas propiedades del yeso como material para revestimiento, destacan las buenas prestaciones desde el punto de vista de la habitabilidad, la durabilidad y la protección ante el fuego. Habitabilidad Ing. Janet Verónica Saavedra Vera UNIVERSIDAD NACIONAL DEL SANTA FACULTAD DE INGENIERÍA DAICS E.AP. INGENIERÍA CIVIL Tecnología de los Materiales 2013-II Se pueden considerar los revestimientos de yeso como elementos constructivos que colaboran eficazmente en el acondicionamiento térmico, higrotérmico, acústico y lumínico de los edificios. Aislamiento térmico En cuanto al coeficiente de conductividad térmica del yeso (medida indirecta de la resistencia térmica de un material, es decir a menor coeficiente mayor aislamiento térmico), comentar que varía dependiendo de la densidad y humedad de los revestimientos. Así en productos ligeros de yeso celular se alcanzan valores que suponen un extraordinario poder de aislamiento térmico, mientras que en yesos más densos se obtienen valores que lo sitúan en un buen puesto con respecto a otros materiales. DENSIDAD TIPO DE YESO (KG/M3) Enlucido de yeso Enlucido de yeso y de yeso y perlita Enlucido vermiculita COEFICIENTE DE CONDUCTIVIDAD TÉRMICA (W/M °C) 800 0,300 570 0.180 600 0,163 Tabla 1. Valores del coeficiente de conductividad térmica del yeso en función de sus densidades Por otra parte, cuanto más lisa sea la superficie que presenten los revestimientos, menor será el coeficiente de fricción y mejor el aislamiento térmico. El yeso alisado, por tanto, tiene un buen coeficiente de fricción, siendo sólo superado por el cristal. El yeso a medida que su superficie es más blanca y brillante tiene menor coeficiente de absorción, de modo que podemos considerar que oscila entre un 20% y un 10% de la energía recibida. Debido a esto, si utilizamos el yeso en interiores, la absorción del calor por radiación proveniente de aparatos calefactores, será baja también, evitando fugas de calor. Por otra parte se puede decir que el yeso es un material que garantiza un buen confort superficial, es decir, resulta confortable el tacto de su superficie ya que, tiene Ing. Janet Verónica Saavedra Vera UNIVERSIDAD NACIONAL DEL SANTA FACULTAD DE INGENIERÍA DAICS E.AP. INGENIERÍA CIVIL Tecnología de los Materiales 2013-II un bajo coeficiente de penetración térmica, comparativamente con otros materiales, previniendo además las condensaciones de agua. COEFICIENTE DE MATERIAL PENETRACIÓN TÉRMICA (KCAL/H1/2.M2.°C) Corcho 2.66/4.10 Madera 8.20/12.09 Hormigón celular 3 10.25/26.65 Yeso (200 kg/m ) 2.25 3 9.82 Yeso (1000 kg/m ) Tabla 2. Valores del coeficiente de penetración térmica para diferentes materiales Aplicación en paredes o fachadas de placas de yeso laminado con doble o simple cámara de aire. Para un perfecto funcionamiento del aislamiento térmico Polynum es muy importante que se respeten los espacios de cámara de aire, de al menos 2 cm, sacando así el máximo provecho al efecto de reflexión. http://www.optimersystem.com/pdf/instalacion_polynum_fachadas.pdf Regulación higrotérmica En el caso de las paredes revestidas con yeso, la eliminación del vapor de agua se puede realizar a través de ellas por ser la difusión relativa a través del yeso unas quince veces menor que a través del aire, afirmando por tanto que a través del yeso las edificaciones transpiran. Acondicionamiento acústico Ing. Janet Verónica Saavedra Vera UNIVERSIDAD NACIONAL DEL SANTA FACULTAD DE INGENIERÍA DAICS E.AP. INGENIERÍA CIVIL Tecnología de los Materiales 2013-II La influencia de los revestimientos de yeso, en cuanto al aislamiento ante el ruido aéreo, no es apreciable. En cuanto al coeficiente de absorción acústica del yeso, comentar que es muy bajo, pero se puede mejorar actuando en la superficie del yeso mediante tratamientos como la microfisuración superficial del material, para de esta forma conseguir que la energía sonora se atenúe a medida en que la onda penetra por el yeso. MATERIAL COEFICIENTE MEDIO DE ABSORCIÓN ACÚSTICA Hormigón 0.015 Cemento 0.020 Yeso 0.020 Madera 0.030/0.100 Ladrillo 0.032 Corcho 0.160 Tabla 3. Valores del coeficiente de absorción acústica para diversos materiales http://www.termogar.es/actividades.asp?cat=4 Reflexión luminosa Esta propiedad depende fundamentalmente de la capa de terminación de las paredes: el yeso, únicamente cuando se deja visto, tiene una influencia en ella. http://sites.google.com/site/luminotecniasite/propiedades-de-la-intensidad-y-del-flujoluminoso Durabilidad Ing. Janet Verónica Saavedra Vera UNIVERSIDAD NACIONAL DEL SANTA FACULTAD DE INGENIERÍA DAICS E.AP. INGENIERÍA CIVIL Tecnología de los Materiales 2013-II Las acciones a las que están sometidas los revestimientos interiores, las podemos clasificar en mecánicas y debidas al agua. En cuanto a las acciones mecánicas destacan las debidas a impactos o choques. Por tanto. la propiedad que más interesa conocer es la de su dureza superficial que por regla general y en condiciones normales de utilización es suficiente. De todas formas esta propiedad está relacionada directamente con la densidad del revestimiento y por tanto de la relación A/Y con la que se amase. TIPO DE DUREZA SUPERFICIAL MÍNIMA REVESTIMIENTO (SHORE C) Tradicional 45 Proyectado 65 Alta dureza 80 Tabla 4. Valores de dureza superficial para revestimientos de yeso Variaciones dimensionales: Una vez seco el yeso, como los demás productos minerales tiende a aumentar su volumen por humectación y a reducirlo por secado, de modo que puede haber oscilaciones máximas de 1.5 a 2 mm/m. Además, el coeficiente de dilatación térmica de los yesos empleados ordinariamente en la construcción es de 20 x 10-6 x KG -1 Alteraciones debidas al agua: la solubilidad del yeso en agua no es muy elevada, pero el deterioro que ésta produce en los elementos de yeso es debido a pérdida de resistencia que experimentan en presencia de humedad y que puede explicarse considerando que el agua libre absorbida por el yeso actúa a modo de lubricante entre su estructura cristalina. deshaciendo la trabazón formada por la disposición de los cristales. El grado de absorción de agua depende de la porosidad de yeso y por tanto, de su densidad y de su agua de amasado. Puede decirse que los yesos a medida que se aproximan a su peso específico, que está alrededor de 2,5, absorben menos agua y se comportan mejor frente a ella. Yesos Ignífugos Ing. Janet Verónica Saavedra Vera UNIVERSIDAD NACIONAL DEL SANTA FACULTAD DE INGENIERÍA DAICS E.AP. INGENIERÍA CIVIL Tecnología de los Materiales 2013-II El yeso es un material incombustible, por tanto no hay que contabilizarlo en absoluto al estudiar la carga de fuego de los edificios. Además tiene una baja conductividad térmica, le que evita la propagación del calor producido en los incendios y contiene agua libre y agua química necesitando consumir energía calorífica para evaporarla. El tiempo de protección de los materiales se expresa en minutos y se considera como el grado de resistencia al fuego. En la tabla 7, se presentan algunos valores de esta resistencia al fuego. RESISTENCIA AL FUEGO (RF) TIPO DE PARTICIÓN Tabique de ladrillo hueco de 4-6 cm, revestido con 1,5 cm de yeso por las dos caras Tabique de ladrillo hueco de 8-10 cm, revestido con 1,5 cm de yeso por las dos caras Tabique de ladrillo hueco de 11-12 cm, revestido con 1,5 cm de yeso por las dos caras Tabique de ladrillo macizo de 11-12 cm, sin revestir Tabique de ladrillo macizo de 11-12 cm, revestido con 1,5 cm de yeso por las dos caras Tabique de ladrillo macizo de 20-24 cm, sin revestir Tabique de ladrillo macizo de 20-24 cm, revestido con 1,5 cm de yeso por las dos caras 90 180 240 180 240 240 240 Tabla 5. Valores de protección contra el fuego (N.B.E. CPI96). VII. PRODUCTOS Los llamados yesos de construcción que engloban a todos aquellos destinados a revestir/enfoscar las paredes y techos de los interiores de las viviendas. Pueden agruparse en yesos manuales, yesos de construcción y yesos aligerados. Ing. Janet Verónica Saavedra Vera UNIVERSIDAD NACIONAL DEL SANTA FACULTAD DE INGENIERÍA DAICS 6.1 E.AP. INGENIERÍA CIVIL Tecnología de los Materiales 2013-II Yesos manuales Dentro del grupo de yesos manuales se encuentran los yesos tradicionales para aplicar a través de los métodos clásicos. Se utilizan pasteras donde una vez se ha vertido el agua, se añade el polvo de yeso de forma manual y se realiza un batido manual ó mecánico (batidora eléctrica) y se espera a que el producto tenga la consistencia adecuada para poder sacarlo a través de una paleta-talocha y realizar el enfoscado de forma manual. El tiempo de duración de cada amasada es de 30 minutos aproximadamente. Para realizar esta labor se añaden relaciones altas de amasado de agua/yeso, dando como resultado final paredes con una dureza SHORE-C de 45 unidades. El riesgo de este tipo de aplicación es que si la relación agua/yeso aumenta iría en detrimento de las durezas superficiales. Ing. Janet Verónica Saavedra Vera UNIVERSIDAD NACIONAL DEL SANTA FACULTAD DE INGENIERÍA DAICS 6.2 E.AP. INGENIERÍA CIVIL Tecnología de los Materiales 2013-II Yesos de proyección mecánica Los yesos de proyección mecánica son de más reciente creación, tienden a tener mayor tiempo de duración en el fraguado, alrededor de 3 horas, y son amasados mecánicamente por medio de máquinas de proyección. Para la obtención de la pasta a proyectar, las máquinas alimentan de forma automática tanto el agua como el yeso que puede ser añadido mediante sacos como se muestra en el vídeo o a partir de contenedores a granel. La proporción agua/yeso se controla para que la pasta de yeso obtenida quede con una consistencia constante. A continuación, el yeso amasado es bombeado y salpicado a las paredes por medio de una manguera acabada en una boquilla donde se introduce aire comprimido para darle salida a la pasta en forma cremosa. El resultado final es que se realizan enlucidos con unas relaciones de amasado del orden del 60% (A/Y) y dan como resultado enlucidos con durezas superficiales superiores a 80 SHORE-C (casi el doble que la aplicación manual) Ing. Janet Verónica Saavedra Vera UNIVERSIDAD NACIONAL DEL SANTA FACULTAD DE INGENIERÍA DAICS E.AP. INGENIERÍA CIVIL Tecnología de los Materiales 2013-II Este sistema permite también el poder ser enviado el producto a granel en silos de 25 t situados a pie de obra, y por medio de un sistema neumático el producto pulverulento es transportado a la tolva de recepción de la máquina de proyección, donde posee un sistema de control de nivel de llenado, por medio del cual cuando se vacía la tolva y se detecta el nivel de falta de producto, automáticamente le vuelve a enviar una carga de yeso en polvo. Este sistema permite ahorros importantes en la puesta en obra del producto, como deterioros, se eliminan los sacos de papel, los pallets, costes internos de distribución del producto en obra, etc. 6.3 Yesos aligerados Son productos aligerados fundamentalmente con perlita expandida (un silicato de muy baja densidad) consiguiéndose bajar la densidad del yeso de 1000 kg/m3 a menos de 750kg/m3. Las figuras siguientes muestras fotografías obtenidas por microscopía electrónica de barrido de granos de perlita expandida a diferentes escalas. En ellas se puede apreciar el gran volumen de huecos que poseen. El aligeramiento que produce sobre el yeso le confiere mejor manejabilidad al producto puesto en obra y, además, por estar aligerado con perlita, le confiere al yeso mayores contraprestaciones en cuanto a la ignifugación, incrementando su Resistencia al Fuego (RF) de 1 hora a más de 3 horas. Este sería el tiempo necesario para que la temperatura del yeso aumentara tanto, Ing. Janet Verónica Saavedra Vera UNIVERSIDAD NACIONAL DEL SANTA FACULTAD DE INGENIERÍA DAICS E.AP. INGENIERÍA CIVIL Tecnología de los Materiales 2013-II que ya podría penetrar el fuego en la cerámica, bovedilla, estructura metálica). Se denomina RF-180: Resistencia al fuego durante 180 min, para 2 cm de espesor. Los yesos aligerados se pueden utilizar tanto en la modalidad de aplicación manual, como en la de proyección mecánica. 6.4 Escayola Las escayolas están constituidas por semihidrato muy puro que le confiere las propiedades necesarias de blancura y velocidad de fraguado alta. Son utilizadas para realizar prefabricados de adornos: molduras, cornisas, placas decorativas y lisas para techos. El producto se expende de la fábrica en polvo en sacos ó en cisternas a granel para los fabricantes de elementos prefabricados. Ing. Janet Verónica Saavedra Vera UNIVERSIDAD NACIONAL DEL SANTA FACULTAD DE INGENIERÍA DAICS 6.5 E.AP. INGENIERÍA CIVIL Tecnología de los Materiales 2013-II Yeso laminado Este producto conocido también como cartón-yeso “Pladur” (aunque esta es una marca comercial), está formado por un alma de yeso recubierta por ambas caras por dos láminas exteriores de cartón, presentándose en forma de tableros, generalmente de ancho estándar, y diferentes espesores y longitudes. Este producto también puede venir conformado con doble capa con un panel intermedio, que puede ir relleno de fibra de vidrio para aumentar el aislamiento térmico y acústico. Este material está considerado en los países desarrollados como un material de decoración y de construcción básica y tradicional. Es un producto agradable al tacto, cálido, no inflamable, resistente, aislante, de fácil manipulación y manejo. Las superficies obtenidas con los sistemas realizados con placas de yeso laminado son planas y lisas, con juntas no aparentes que producen paramentos continuos y perfectamente planos. Este sistema viene a sustituir los tabiques tradicionales de cerámica revocados con yeso. La placa no es un producto nuevo. Se empezó a utilizar en 1890 en los Estados Unidos, siendo por tanto anterior a muchos materiales tradicionales. El material llegó a Europa en el año 1917, alcanzando un rápido desarrollo. En la actualidad hay colocados más de 100.000 millones de m² en todo el mundo. Para su fabricación, al yeso en polvo calcinado se le añade agua y aditivos con lo que se tiene una pasta (escayola) que fraguará en pocos minutos. Por medio de la maquinaria de la línea de producción, esta pasta de yeso se introduce de forma automática y en proceso continuo, entre dos láminas de cartón, con lo cual se va obteniendo la placa de yeso laminado. A continuación esta placa se corta a la medida adecuada, se seca en un horno y se paletiza, terminado así el proceso de fabricación. Ing. Janet Verónica Saavedra Vera UNIVERSIDAD NACIONAL DEL SANTA FACULTAD DE INGENIERÍA DAICS E.AP. INGENIERÍA CIVIL Tecnología de los Materiales 2013-II Para colocar este sistema, previamente se utiliza una ligera estructura de acero galvanizado donde se atornillan los paneles de cartón-yeso. Este sistema utilizado ampliamente en USA y países nórdicos desde hace muchos años, parece que será el sistema con mayor futuro de implantación en España. Permitirá reducir los costes de colocación dando mayor confort a las viviendas. Revisar: http://www.redesc.ilce.edu.mx/redescolar/publicaciones/publi_rocas/yeso.htm http://es.wikipedia.org/wiki/Yeso http://www.yesosproinsa.com/Yeso.html http://www.yesosespecializados.com/yeso-fabricacion.html http://iq.ua.es/Yeso/secundaria.htm http://www.placo.es/placo/elyeso_procesoproductivo.aspx Ing. Janet Verónica Saavedra Vera