propuesta de plan de mejoramiento para el área de corte de la

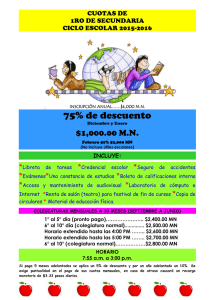

Anuncio