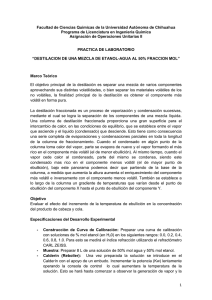

analisis del sistema de recuperacion de condensado en las areas

Anuncio