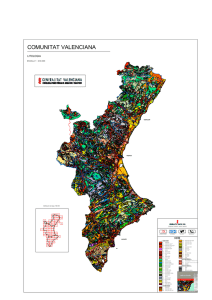

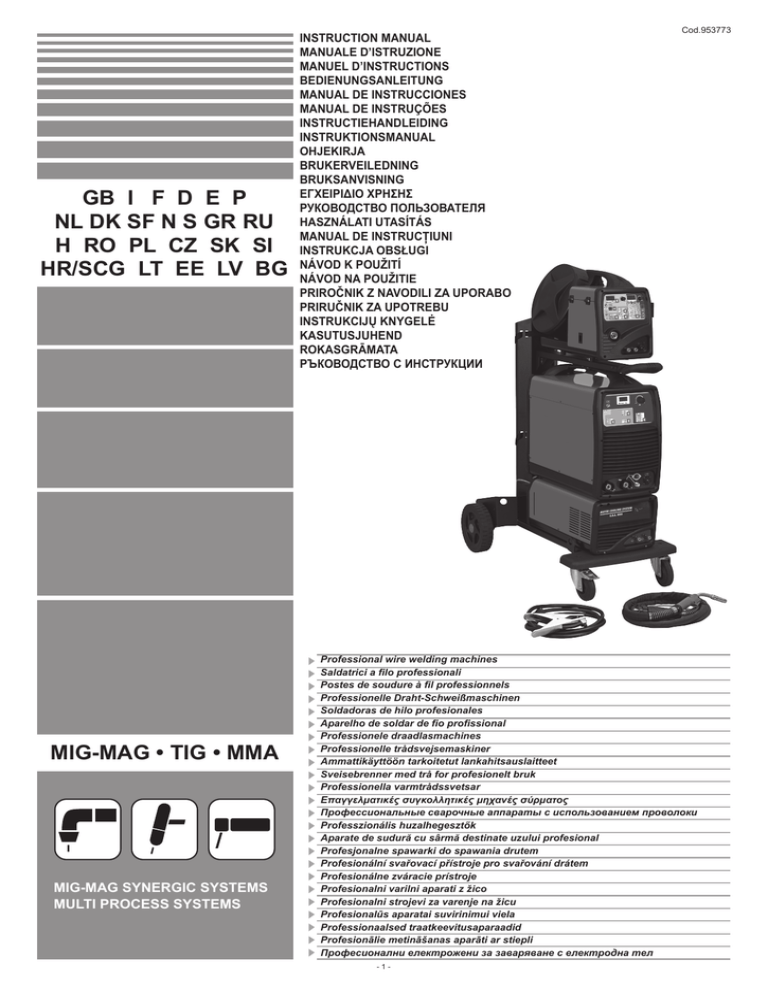

gb ifdep nl dk sf ns gr ru h ro pl cz sk si hr/scg lt ee - Alfin

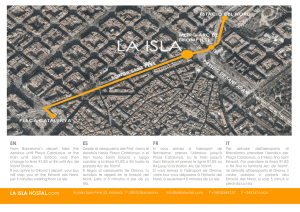

Anuncio