Diseño del sistema de instrumentación y control utilizando INtools

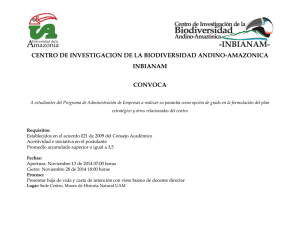

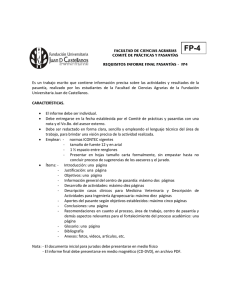

Anuncio