fabricación de conjunto formero intercambiable para el a380

Anuncio

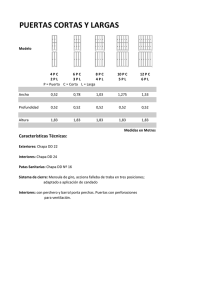

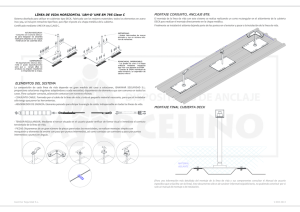

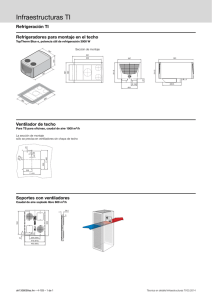

FABRICACIÓN DE CONJUNTO FORMERO INTERCAMBIABLE PARA EL A380 E INTEGRACIÓN EN GRADA DE MONTAJE CASO PRÁCTICO EMPRESA EADS-CASA XIV CONGRESO DE PARTICIPACION Y MEJORA ZARAGOZA, 9 Y 10 DE JUNIO DE 2005 1 PARTICIPANTES PARTICIPANTES Personas pertenecientes al Grupo de Ingeniería Concurrente (GIC) en Proyectos (Madrid): ·- Francisco Ribas Lagares, Programas, El Puerto de Santa María (Cádiz) ·- Andrés Marente Cebada, Ingª Chapistería ,El Puerto de Santa María (Cádiz ) ·- José Tortolero Acosta , Ingª de Producción de Tablada (Sevilla) ·- Ramiro García-Ocaña Obregón , Ingª de Produccion de Tablada ( Sevilla) ·- Rafael Vargas Macegosa, Ingª de Producción de San Pablo (Sevilla) ·- Miguel Angel Alcaide Anguita , Calidad El Puerto de Santa María (Cádiz) ·- Manuel García Agudo, Diseño Proyectos Getafe (Madrid) · Personas del taller que participaron en el GIC de formeros de chapa (pertenecientes a la Factoría de EADS CASA, El Puerto de Santa María, Cádiz): ·- Juan Castro Guerrero, Célula de Recanteado. ·- Manuel Armario Cachón, Línea de Plegado. ·- Gonzalo Pineda Gutierrez, Línea de Piezas Grandes y Complejas, Acabado. ·- Ricardo Espada Rodríguez, Línea de Piezas Varias, Línea 4 . ·- Joaquín Pérez Graván, Célula de Procesos Finales. ·- Manuel Jaén Vergara, Ingeniería de Chapistería. 2 INTRODUCCIÓN EMPRESA EADS CASA (CENTRO BAHÍA DE CÁDIZ, CBC) UBICADA EN EL PUERTO DE SANTA MARÍA, CÁDIZ La empresa EADS-CASA (antigua Construcciones Aeronáuticas S.A.) es líder en la fabricación de piezas de la tecnología de chapistería aeronáutica. Anteriormente se encontraba ubicada en Cádiz capital, pero hace dos años fue trasladada a unas modernas instalaciones en el Polígono Industrial Bahía de Cádiz, en El Puerto de Santa María (Cádiz). Actualmente está especializada en tres tecnologías: • Chapistería. • Conformado Superplástico /Soldadura por Difusión. • Fiber Placement. (Encintado en Fibra de Carbono) . Pto FIBER PLACEMENT CHAPISTERÍA CONFORMADO SUPERPLASTICO 3 PRESENTACIÓN DEL CASO PRÁCTICO: INTEGRACIÓN DENTRO DE TOLERANCIAS DEL CONJUNTO FORMERO EN GRADAS DE MONTAJE (BELLY FAIRING A380) La Belly Fairing del A380 (Carena Ventral) es una estructura que lleva el avión en la zona central del fuselaje en su parte inferior. Sus dimensiones son 6 x 8 x 32 metros. Está formada estructuralmente por un “emparrillado” metálico y revestido de paneles de fibra de carbono, unido al fuselaje por una serie de barras ajustables que le permiten cierta flexibilidad. La estructura metálica se subdivide en 5 zonas: • Zona 1: Es la zona delantera. • Zona 2: Es la zona Central delantera. • Zona 3: Es la zona Central posterior. Se subdivide a su vez en zona 3X y zona 3.1, siendo la primera la cercana a fuselaje y la segunda la zona más alejada de éste y por tanto más plana. • Zona 4: Está comprendida entre el fuselaje y el ala por su parte superior. • Zona 5: Es la zona posterior. Belly Fairing Anterior Belly Fairing Posterior Belly Fairing Central 4 DESCRIPCIÓN DEL PROCESO Dada la complejidad respecto a los requerimientos y estándares de calidad de los productos aeronáuticos, el montaje de una estructura del tipo de la Belly Fairing del A380 se convierte en un hándicap para cualquier empresa del sector. En este caso, el cliente (Airbus España, Puerto Real) nos exigía que dicho montaje se comportara como un “mecano”, de forma que el elemento o conjunto que llegue a sus instalaciones pueda ser ensamblado sin ninguna dificultad, ya que la cadencia de fabricación será de 4.5 Belly Fairing al mes (más de una a la semana) y ello obligaba a una ejecución de montaje rápido y sin interrupciones en sus instalaciones. Para dar solución al requerimiento del cliente, se creó un equipo de trabajo dentro del entorno de la Ingeniería Concurrente. La Ingeniería Concurrente es un proceso en el que todos los departamentos implicados en la obtención de un producto se coordinan para trabajar eficientemente, reduciendo los ciclos de desarrollo y fabricación del mismo. Uno de los objetivos que persigue es introducir los conocimientos y experiencia de Fabricación desde el Diseño del producto. Para ello se creó un equipo (Grupo de Ingeniería Concurrente, GIC) compuesto por personal técnico responsable de las diferente tecnologías aplicables en la fabricación y montaje, así como por los departamentos de Calidad, Proyectos y Sistemas, proveedores y cliente. El GIC se reunía dos o tres veces por semana en las oficinas de Proyectos en Madrid, donde se aportaban ideas entre todos los implicados y se consensuó un diseño que cubriera las expectativas del cliente. De este modo, tras algunas pruebas y simulaciones se concluyó que el diseño tipo más adecuado para dar solución a dicho requerimiento era la de un conjunto formado por un formero de chapa remachado a un pie extruído y mecanizado posteriormente de dimensiones hasta 3 metros. 5 El GIC diseñó un Plan Industrial que daba respuesta a la coordinación de todas las áreas afectadas teniendo en cuenta todos los parámetros y variables: • Particularidades de las tecnologías. • Materiales a emplear. • Disponibilidad de recursos. • Factibilidad de las propuestas. • Lead-Time. • Calidad. • Costes. • ... Para ello, se reunió una vez por semana durante un año con el objeto de hacer un seguimiento de las diferentes tareas. 6 En lo referente a las piezas de chapa, las cuales deben formar también conjuntos equipados sin pies, debíamos asegurar su perfecto acoplamiento en grada. Para ello, el GIC junto con los técnicos de utillaje de chapa, diseñaron un tipo de útil doblador y proceso el cual representa un hito al conseguirse piezas de chapa con tolerancias y calidades similares al mecanizado. Con respecto a las tolerancias a conseguir, el GIC junto con los técnicos de Calidad estudiaron las tolerancias admisibles tanto de Fabricación como de Montaje proporcionadas por el cliente. Para ello se emplearon taladros denominados DATUMS. Son taladros que se coordinan perfectamente entre las piezas, subconjuntos, sus útiles de montaje correspondientes y las gradas de montaje del cliente en diferentes instalaciones. Otro problema añadido al proceso, estuvo en lo concerniente a la gran susceptibilidad a la corrosión de la Belly Fairing. Para ello se diseñó un tipo de extruído que sería mecanizado de material de aleación de titanio que iría luego remachado al formero de chapa. Este ha sido un hito conseguido por su calidad y comportamiento, así como por no haber sido utilizado en otros elementos similares por el cliente. PROPUESTA DE MEJORA ELEGIDA Como solución final y tras diversas pruebas y ensayos, el equipo decidió: El formero tipo estaría formado por una pieza de chapa de alta calidad y bajo coste, sería de la aleación lo más ligera y de la más alta resistencia posible y con la menor densidad con el objetivo de reducir su peso (otra exigencia más del cliente), eligiéndose la chapa de material 7475 Plaqueado. El diseño de los contornos exteriores se realizó de forma que fuera ondulada para reducir aún más su peso. • El utillaje para conformar la pieza se realizaría de doble fase, de forma que se aseguraba aún más su contorno. • El extruído en las zonas bajas de la Belly Fairing sería de aleación de titanio (Ti 6Al 4 V) para prevenir la corrosión mecanizado por C/N en máquina de 5 ejes. • El extruído en las zonas altas sería de aleación ligera (7349) igualmente mecanizado por C/N en máquina de 5 ejes. • El conjunto formero (formado por chapa + pie extruído) sería taladrado y remachado por C/N en un mismo útil con lo que la coordinación es perfecta. El resultado final estaría compuesto por un formero de chapa remachado a un pie extruído mecanizado que llega a la grada del cliente y se integra perfectamente en su grada sin necesidad de utillaje auxiliar. • 7 BENEFICIOS OBTENIDOS • Hito en cuanto a la calidad de fabricación de chapa en la planta de EADS-CASA ubicada en El Puerto de Santa María, Cádiz. • Fabricación de conjunto formero intercambiable. • Perfecta integración en grada de cliente sin problemas de interferencias y con bajo coste de mano de obra de montaje. • Empleo de nuevos materiales no utilizados anteriormente en el mismo tipo de elementos con el consiguiente ahorro de peso, costes y prevención de la corrosión. • Reducción espectacular del número de modificaciones y por tanto ahorro de costes debido a una mayor adecuación del diseño a la fabricación y al montaje. • Acortamiento del Lead-time (periodo comprendido entre su lanzamiento y entrega del elemento). • Mejora sustancial de la calidad al disminuir el número de incidencias entre cliente y proveedor. • Ahorro significativo de costes. • Sinergia obtenida al unir en un mismo equipo a personal de fabricación, diseño, calidad, montaje, proveedores y cliente. • Optimización de la imagen de la empresa como factoría líder en fabricación de elementales de chapa aeronáutica y proveedor de conjuntos metálicos de grandes dimensiones (hasta 3 metros). De esta manera se obtiene un producto altamente fabricable, de calidad y coste mínimo, al reducirse el número de incidencias en Fabricación (modificaciones, reparaciones e inutilidades). Nota : Para obtener más información acerca de EADS CASA, puede consultar la página web: www.eads.net 8