Diseno de Montantes

Anuncio

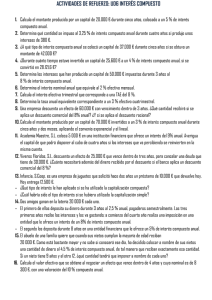

Tecnología de la Fundición Diseño de Montantes El montante es un reservorio de metal líquido, cuya función es la de eliminar, compensar ó mover de lugar la contracción líquida y la de solidificación ( rechupe) cuando un metal solidifica y enfría a temperatura ambiente, siendo estas dos de las tres contracciones que sufre el metal al enfriar ( ver Fig.1). Fig.1 Estas contracciones son: • Contracción en estado líquido: Cuando el metal líquido pierde volumen desde la temperatura de sobrecalentamiento hasta la de solidificación. • Contracción de solidificación: El metal enfriado cambia desde un líquido a un sólido de alta densidad. En el caso de los metales puros esto ocurre a una única temperatura. En el caso de las aleaciones hay un rango de solidificación. • Contracción en estado sólido: La pieza sólida enfría desde la temperatura de solidificación hasta la temperatura ambiente. La última de las tres ( en estado sólido) se compensa haciendo el modelo más grande y por ende la cavidad del molde, esta contracción se la conoce como de los modelistas. Las dos primeras se las compensa con un buen diseño de montantes y en el caso de no poner montantes la pieza puede solidificar como se muestra en la Fig.2. Ing Jorge E Grau Página 1 04/03/09 Tecnología de la Fundición Fig.2 Es decir la función principal del montante es la de compensar la contracción líquida y la de solidificación. Como se ve en la Fig.3 el montante es más grande que la pieza a alimentar, ya que como se dijo debe de entregar el metal líquido, solidificando después que la pieza. Para reducir el tamaño del montante ( aumentar el rendimiento del sistema de alimentación) se usan enfriadores ( reducen el tiempo de solidificación) ó camisas aislantes ( montantes exotérmicos) que extienden el tiempo de solidificación. Fig.3 Ing Jorge E Grau Página 2 04/03/09 Tecnología de la Fundición Diseño óptimo del montante: Un buen diseño de montante debe de proveer metal líquido en: La cantidad correcta El lugar correcto El tiempo correcto Todo lo antedicho se debe llevar a cabo bajo las siguientes condiciones: • La relación montante – pieza debe ser diseñada para minimizar los costos de remoción del mismo. • El número y tamaño de los montantes debe ser minimizada para incrementar el rendimiento del molde y reducir los costos de producción. • El lugar de inserción de los montantes debe ser elegido para evitar potenciales problemas de fisuración ó distorsión. Por supuesto que en la práctica muchas veces estas consideraciones están encontradas, requiriéndose una solución de compromiso. Volumen necesario de Metal: El montante debe ser adecuado para compensar la contracción líquida y de solidificación requerida por la pieza. La cantidad de metal requerida dependerá de la aleación específica, el sobrecalentamiento, la geometría de la pieza y el método de moldeo. Contracción líquida: Esta dependerá de la aleación y de la cantidad de sobre calentamiento, como se indica en la Fig.1, para aceros al carbono se debe adicionar un 1,6 a 1,8% por cada 100° C de sobrecalentamiento. En el caso de las fundiciones grises varía de 0,68 a 1,8 % por cada 100° C de sobrecalentamiento. Contracción de solidificación: En la tabla 1 se observa que la contracción de solidificación puede variar considerablemente de acuerdo a la aleación fundida. En el caso de las fundiciones de hierro donde ocurre la expansión del grafito, fase menos densa que el hierro, contrarresta la contracción de la austenita. En la práctica se ve que con un adecuado control del metal, control del molde, la contracción de solidificación se puede minimizar, minimizando el tamaño de los montantes ó incluso eliminándolos. Ing Jorge E Grau Página 3 04/03/09 Tecnología de la Fundición Tabla 1 Dilatación del molde: Luego de llenar el molde, sus paredes se pueden mover, deformando la pieza e incrementando el metal necesario de alimentación. Esta dilatación del molde es función del proceso de moldeo, de la temperatura de colado y de la aleación. En el caso de las fundiciones grises y esferoidales, la expansión es debida a la presión ejercida por la precipitación del grafito y en el caso de moldeo en tierra, tal dilatación puede producir un adicional de metal de alimentación de un 15% por encima de lo requerido si el molde fuera rígido. Geometría de las piezas: La forma de las piezas afecta el tamaño del montante necesario, ya que en secciones gruesas que poseen un mayor tiempo de solidificación, lleva a que el montante deba mantener más tiempo el metal líquido. En el caso de secciones finas ( donde la solidificación deberá ser más rápida) el metal requerido de alimentación podrá ser menor que el calculado. En la tabla 2 se ve el efecto de las diferentes geometrías de pieza sobre el volumen mínimo de montante requerido para la colada de aceros. Ing Jorge E Grau Página 4 04/03/09 Tecnología de la Fundición Tabla 2 Ubicación de los montantes: Para determinar la correcta ubicación de los montantes, se debe usar el concepto de solidificación direccional , evitando la formación de rechupes, donde la solidificación debe ir de la parte más alejada del montante, hacia el interior del montante, donde posteriormente solidifica. La contracción en cada etapa de la solidificación es alimentada por el metal líquido del montante. La solidificación direccional depende de: • La aleación y su modo de solidificación. • El tipo de molde. • El diseño de la pieza. Se puede considerar dos tipos de piezas: -Aquellas que poseen un espesor de pared constante -Aquellas que posee distintos espesores de pared. Solidificación direccional y progresiva: En la Fig.4 se ilustra el sentido de solidificación direccional y progresiva de una pieza. Con la cavidad del molde llena, la solidificación progresa desde la pared del molde, donde se forma una piel ( capa) de metal sólido y a medida que progresa la solidificación el calor se extrae a través del molde y esta piel aumenta su espesor creciendo progresivamente hacia el interior. La velocidad de crecimiento varía en el extremo ( borde) donde la mayor superficie de extracción calórica hace que se transmita más rápidamente el calor hacia el molde, haciendo más rápida la solidificación y en el montante donde su masa provee más calor, haciendo más lenta la Ing Jorge E Grau Página 5 04/03/09 Tecnología de la Fundición extracción de calor hacia el molde. Estas dos variables ( efecto borde y efecto montante) contribuyen a la solidificación direccional. Si se mantiene la forma del frente de solidificación, el canal del líquido de alimentación está disponible hasta el progreso de la solidificación hacia el montante. Si las paredes paralelas avanza la solidificación progresivamente, solidificando en la zona intermedia, hace que se restrinja el movimiento del líquido de alimentación produciéndose un rechupe en la línea central de la pieza. Fig.4 Modos de Solidificación: La habilidad de promover y mantener la solidificación direccional va a depender fuertemente de la manera en que la aleación solidifica. Las aleaciones se las puede clasificar en tres tipos basadas en el intervalo de solidificación. a) Intervalo líquido – sólido corto (< 50 ° C) b) Intervalo líquido – sólido intermedio ( de 50 a 110 ° C) c) Intervalo líquido – sólido largo ( > 110 ° C) Esta clasificación no es precisa pero se ilustra el modo de solidificación de cada tipo en las figuras 5 a 8. En el caso de los metales puros ( Fig.5,el rango de enfriamiento se aproxima a cero) el frente de solidificación progresa hacia el centro en forma frontal ( intercara plana). En las aleaciones con un rango corto de enfriamiento ( Fig.6) muestra una fuerte tendencia hacia la formación de piel y el frente de solidificación avanza en forma dendrítica hacia el centro. El intervalo ( sólido – líquido) corto hace que el metal líquido esté en contacto con la superficie que solidifica, haciendo que la pieza solidifique en forma direccional a lo largo de cualquier gradiente de temperatura. Ing Jorge E Grau Página 6 04/03/09 Tecnología de la Fundición Fig.5 Fig.6 En el caso que el intervalo sea largo ( Fig.7) el desarrollo de la solidificación direccional es dificultoso, aunque se pueda formar una fina piel inicialmente sobre la pared ( efecto chill) del molde, la solidificación no procede progresivamente hacia el centro. En este modo de solidificación en estado mushy se forma una gran cantidad de pequeños canales hacia el final de la solidificación, haciendo que no pueda llegar el líquido y produciendo una gran cantidad de porosidad dispersa. Este tipo de solidificación es típica de la mayoría de las Ing Jorge E Grau Página 7 04/03/09 Tecnología de la Fundición Fig 7 Fig 8 aleaciones base cobre en donde ocurre ,al solidificar, porosidad fundamentalmente en secciones gruesas. Para poder alcanzar la solidificación direccional en este tipo de aleaciones, se requiere un gradiente de temperatura alto ( 1,46 ° C/mm) el cual puede ser alcanzado enfriando severamente una porción de la pieza que solidifica. En general en este tipo de piezas no se elimina el rechupe y se busca que esté lo más finamente disperso en forma de micro porosida. En el caso de aleaciones con un intervalo líquido – sólido intermedio ( Fig.8) el modo de solidificación combina elementos de los dos anteriores ( formación de piel y solidificación en estado mushy. El rango corto de solidificación puede cambiar a un modo intermedio en secciones gruesas, en la cual los gradientes desde el centro de solidificación a los bordes de la pieza son reducidos y el crecimiento del metal puede cambiar de columnar ( en las paredes) a equiaxial en el líquido del centro. Esta variación del modo de solidificación resulta en diferentes configuraciones de rechupes en la pieza y en el montante. ( ver figuras 9 y 10). Ing Jorge E Grau Página 8 04/03/09 Tecnología de la Fundición Fig 9 Fig 10 Piezas de espesor de pared uniforme La combinación entre el modo de solidificación de la aleación y la forma, impone ó restringe la distancia en la cual la pieza solidifica libre del rechupe central. Como se ve en la fig 12(11) la distancia de alimentación total es la suma del efecto de borde y el efecto del montante. En la fig 12 se observa que la contribución del efecto de borde es generalmente mayor que el efecto del montante. En ausencia del efecto de borde, la distancia de alimentación entre montantes se reduce dramáticamente. Si se excede la máxima distancia de alimentación en una sección, el efecto de borde puede darnos un borde sano ( con la longitud usual) pero el rechupe de la línea central se puede extender con una distancia variable dentro de la pieza que ordinariamente se esperaría que esté sana por el efecto montante. Ing Jorge E Grau Página 9 04/03/09 Tecnología de la Fundición Fig 11 Fig 12 Ing Jorge E Grau Página 10 04/03/09 Tecnología de la Fundición La fig 13(12) ilustra la misma relación en barras de aceros. Si comparamos con la fig12, la fig 13 pone de manifiesto el hecho de que la forma de la barra posee una distancia de alimentación más corta que en el caso de las placas ( efecto del módulo V/S)del mismo espesor. fig 13 En la fig 14 se observa el uso de enfriadores para extender la distancia de alimentación, la misma al aplicarse en el borde extrae el calor más rápidamente, fomentando ó aumentado la velocidad de solidificación ( solidificación direccional) desde el borde y sumándole una longitud a la obtenida por el efecto borde. Si el enfriador se coloca entre montantes, se establece un efecto borde que no existe naturalmente, incrementando la distancia de acción de los montantes, reduciendo el número de montantes necesarios para obtener una pieza sana. En la Fig 15 se observa el efecto anteriormente mencionado. Como tanteo se procede a sub dividir la pieza en secciones alimentables con montantes sin la presencia del efecto chill , salvo el borde, lo cual resulta en el uso de 8 montantes habiendo 2 en la parte superior y seis en el ala lo que cubre casi toda la solidificación (salvo una pequeña zona la cual podría requerir más montantes). Como segundo intento se utiliza enfriadores para establecer un Ing Jorge E Grau Página 11 04/03/09 Tecnología de la Fundición Fig 14 Ing Jorge E Grau Página 12 04/03/09 Tecnología de la Fundición fig 15 efecto chill artificial, reduciendo la cantidad de montantes a 1 en la parte superior y 4 en el ala. Como se observa la alimentación en secciones constantes depende solo de las formas de la pieza para determinar que tan lejos puede alimentar un montante. Si las paredes de la sección intermedias comienzan a cerrarse, se interrumpe los canales de alimentación, produciéndose el rechupe central. Si se excede la distancia de alimentación, de la sección, un aumento del tamaño del montante no podría evitar el rechupe de la línea central. Ing Jorge E Grau Página 13 04/03/09 Tecnología de la Fundición Piezas con variación de espesores La gran mayoría de las piezas comerciales producidas poseen una gran variedad de forma y tamaño ( no son uniformes). Las secciones gruesas son separadas entre sí por secciones finas que solidifican más rápido, actuando ( las secciones gruesas) como alimentadores de las finas. La selección del método de alimentación cambia del cálculo de la distancia que alimenta los montantes a ¿en que lugar los colocamos? Para que la última sección en solidificar se alimentada y así evitar el rechupe. Por lo tanto se debe dividir la pieza en secciones que requieran alimentación, determinar el camino de alimentación ( para poder direccionalizar la solidificación) desde la sección que solidifica más rápido hacia la que solidifica más lento. Dicho camino puede ser modificado con enfriadores ó con materiales aislantes para poder minimizar la cantidad de montantes requeridos. En la figura 16 se observa varios métodos de alimentación de dos secciones gruesas unidas por una sección fina. En la figura 16.a, que no tiene montantes, el rechupe aparece en ambas secciones gruesas. En la figura 16.b se ve que cuando se aplica el montante adecuado el montante desaparece. La solución más simple es la de usar montantes en ambas secciones Figura 16.c. En las figuras 16.d y 16.e se observa que se puede direccionalizar la solidificación usando un enfriador ( figura 16.d) ó aislando térmicamente las secciones más finas ( figura 16.e), ó colocando manguitos ( montantes) exotérmicos. Fig 16 Ing Jorge E Grau Página 14 04/03/09 Tecnología de la Fundición Métodos para el cálculo del tamaño del montante Se han desarrollado una gran variedad de métodos para calcular el tamaño del montante necesario que asegure la cantidad necesaria de metal liquido durante la solidificación. Dichos métodos son: a)Método del factor de forma Este método se desarrollo sobre el trabajo de CAINE , investigador del “ U.S Naval Research Laboratory”( NRL), ideado para determinar el tamaño del montante calculando un factor de forma donde se suma la longitud más el ancho y a dicho valor se lo divide por el espesor ( L + a e )dicho método se ilustra en la figura 17. ( el ejemplo tiene 508mm2 y 50mm de espesor, y considerando lo anteriormente visto ( con respecto a la distancia de alimentación) esta pieza no debería tener problemas de alimentación ( no debería tener rechupe central) ya que la figura 12 muestra que la distancia de alimentación de 50 mm ( 2”) con el efecto borde debe ser de 229 mm ( 9 “) desde el borde del montante. Y si el diámetro propuesto del montante es de 50 mm, la distancia de alimentación requerida será la correcta ( ejemplo 12.a). Fig 17 Fig 18 En la figura 17 se muestra el cálculo del factor de forma y volumen de una pieza. En la 17.a se ve el gráfico del factor de forma en el eje x interceptando a la curva y dándonos en el eje de las ordenadas el volumen mínimo del montante ( Vr) necesario para alimentar el volumen (Vc)de la pieza. En la misma figura se observa que para el ejemplo anteriormente mencionado la relación Vr/Vc es de 0,25, es decir el montante debe de estar diseñado para contener un mínimo de 25% más que el Vc ( volumen de la pieza), ojo que se debe tener en Ing Jorge E Grau Página 15 04/03/09 Tecnología de la Fundición cuenta el rendimiento del montante( si es común tomar el 16 %, el 16 % del metal va a la pieza, y si es exotérmico tomar un 60%). Para hallar el tamaño apropiado del montante se usan nomogramas sencillos como los que se observan en la figura 17.b y se ve que se pueden obtener montantes de distinta relación diámetro Vs altura. b) Método geométrico Este método se desarrolló para el cálculo de montantes de lado para fundiciones maleables. Este método toma la forma cónica del rechupe de la cavidad del montante, simplificándolo a un caño cilíndrico, donde el tamaño del caño depende del peso de la pieza, del % de contracción ( tomando ambas la líquida y la de solidificación) y de la aleación. Fig 19 Se usan nomogramas y tablas para determinar el tamaño del caño para una dada aleación, un peso de la pieza y una variedad de relaciones de altura del caño Hp dividido el diámetro del caño, Dp. Como se ilustra en la figura 19, el tamaño del montante actual se obtiene rodeando al caño por el espesor de pared del montante “ W ”, el cual es esperado que solidifique a la misma velocidad que la pieza. Para piezas plana , w= espesor de la pieza Para piezas en forma de cubo, W =35% de la longitud del lado. Para barras redondas ó cuadradas, W = al doble del diámetro de la barra ó del espesor. El diámetro final del montante ( Dr) es Dr = Dp + 2 W. La altura Hr se determina adicionando la altura del caño Hp, la sección media Hm, por encima del cuello dándonos un margen adicional. Hb que incluye la profundidad del cuello. El rendimiento de la pieza es aumentada eligiendo la relación Hp/Dp de 2,5:1. Ing Jorge E Grau Página 16 04/03/09 Tecnología de la Fundición Este método se utilizó para diseñar montantes en forma de cono en las fundiciones esferoidales, moldeadas en tierras sintéticas, ver figura 20. Ing Jorge E Grau Página 17 04/03/09 Tecnología de la Fundición Método del módulo Se basa en el concepto de que el tiempo de enfriamiento de la pieza ó sección puede ser aproximada usando la regla de CHVORINOV Vc 2 t = K 2 2 = K 2 Mc 2 Ac donde t es el tiempo de enfriamiento Vc es el volumen de la pieza Ac es el área de la pieza K es una constante gobernada por el metal y las propiedades del molde. Este concepto fue desarrollado por Wlodawer para calcular en forma práctica los montantes, eliminando la necesidad del cálculo del tiempo de solidificación. Si simplificamos la ecuación anterior tenemos: t∼Vc/Ac ⇒ Mc=Vc/Ac, y a esta relación del volumen sobre el área de enfriamiento se lo denomina módulo. El tiempo de de solidificación del montante y de las piezas son proporcionales a sus respectivos módulos. Si el módulo del montante Mr es suficientemente mayor del módulo de la pieza Mc se obtendrán piezas sanas. Para aceros Mr = 1,2 Mc Para otras aleaciones que forman piel ( chill), incluyendo a la mayoría de los aluminios y cobres, la relación Mr = 1, 2 es la apropiada. Mc En el caso de las fundiciones grises y esferoidales la relación Mr = 0,8a1, 2 dependiendo Mc del carbono equivalente. Wlodawer simplificó el método del módulo, demostrando que la mayoría de las piezas se pueden reducir a formas geométricas simples, donde el Mc se puede calcular fácilmente sin necesidad de cálculos elaborados, elaborando una carta de cálculo para las diferentes formas de montantes( ver figura 21 (20)). Cuando se usa este método se debe de tener cuidado porque puede recomendar montantes muy chicos ó muy esbeltos ( largos y delgados) debiéndose chequear el tamaño de los montantes con los datos de la tabla 2. e) Método computarizado Los programas computarizados para el cálculo de los montantes los podemos separar en dos categorías. Ing Jorge E Grau Página 18 04/03/09 Tecnología de la Fundición e.1) En la primer categoría se incluyen los programas que dan recomendaciones prácticas del tamaño del montante y se basan en uno ó más de los métodos comentados anteriormente. Dichos programas contienen subrutinas donde se calcula: el peso de la pieza, módulos de las distintas secciones, distancia de alimentación. Para el cálculo del montante generalmente se requiere el ingreso de variables como: sección, peso, contracción, forma, método de moldeo, forma deseada de los montantes, obteniéndose los montantes necesarios. e.2) En esta segunda categoría se agrupan programas que simulan la solidificación ( por medio de elementos finitos) y predicen la eficiencia de los montantes. Estos programas calculan la transferencia de calor en el sistema pieza / montante. En la figura 22 se observa el uso que frecuentemente se les da a estos programas para el cálculo de los últimos puntos en solidificar. Podemos mencionar entre ellos a “ AFSOLID 3D, NOVA CAST, MAGMA, etc. Fig 22 Diseño de montantes usando manguitos Exotérmicos. El uso de manguitos exotérmicos está ampliamente adoptado por la industria de la fundición para incrementar la sanidad de las piezas, reduciendo el costo de manufactura. Los montantes exotérmicos reducen el porcentaje de transferencia de calor del montante al molde y a la atmósfera. En el diseño de montantes se utiliza tres tipos distintos de montantes: - Camisas ( montantes):Son usados para aislar las paredes del montante. - Tapas: Se usa para aislar la parte superior de un montante abierto a la atmósfera del medio - Noyos en forma de cuellos (breaker cores): son usados entre el montante y la pieza para facilitar el corte del mismo. Ver figura 23.a y 23.b. Ing Jorge E Grau Página 19 04/03/09 Tecnología de la Fundición El metal se transfiere desde el montante por los siguientes tres mecanismos: Gravedad, presión atmosférica (ó presión aplicada a través de inyección) y capilaridad. Donde en la mayoría de los procesos de fundición la presión atmosférica es el más importante. Fig 23 a y 23 b Ventajas del uso de montantes exotérmicos Los montantes exotérmicos retrasan la solidificación y la formación de la piel sólida sobre las paredes, promoviendo la acción de la presión atmosférica y facilitando el pasaje del metal líquido desde el montante hacia la pieza. Los montantes exotérmicos aumentan el gradiente de temperatura entre el montante y las piezas promoviendo la solidificación direccional, y al compararlo con otros montantes (sin aislar), los aislados son más chicos que los sin aislar. En la tabla 3 se ve el aumento del tiempo de solidificación para distintas aleaciones, en distintas circunstancias, tomando un tamaño de montante de 4” de diámetro por 4” de alto (102mm x 102mm), también se observa el porcentaje de radiación ( pérdida) a través de la parte superior. Ing Jorge E Grau Página 20 04/03/09 Tecnología de la Fundición Tabla 3 Propiedades térmicas de los materiales Las camisas, montantes y cubrientes se los clasifica según sus propiedades térmicas en: a) Exotérmicos: Los montantes exotérmicos se basan en la región de oxidación del aluminio para producir calor. Estos montantes son de relativamente alta densidad, poseyendo la matriz propiedades térmicas similares a las de la arena del molde ( esto es antes que la reacción exotérmica comience). Estos montantes exhiben un efecto chill inicial sobre la pared del montante, dando luego una fuerte reacción exotérmica que funde cualquier metal que halla solidificado. Los montantes realizados con cualquier material exotérmico tienden a usarse en montantes chicos a tamaño intermedio, no siendo recomendado a montantes grandes que tienen un tiempo de solidificación grande. Poseen una alta probabilidad de contaminación del metal. b) Aislantes: Los montantes aislantes son realizados con materiales refractarios que poseen baja densidad, estos montantes tienen un efecto chill muy bajo, debido a que lo aísla del medio ( molde). Como en el caso anterior, estos montantes se usan en tamaños chicos e intermedios y en aleaciones que tengan baja temperatura de colado. No es recomendado para grandes montantes, debido a que los materiales de baja densidad se degradan térmicamente cuando se los exponen a presión y temperatura alta por un largo período de tiempo, a su vez son los que causan menos problemas de contaminación en el metal. c) Exotérmicos – aislantes: Consiste en un material exotérmico rodeado de un material aislante, siendo el más versátil de los tres ya que da un bajo chill inicial, una extensa reacción exotérmica y una buena aislación luego que la reacción exotérmica concluyó. Dichos material se los usa para la fabricación de montantes en todos los tamaños, situándose el grado de contaminación entre los montantes aislantes y los exotérmicos. Ing Jorge E Grau Página 21 04/03/09 Tecnología de la Fundición En la figura 24 se observa las propiedades térmicas de los materiales usados para la fabricación de los montantes. Fig 24 Contaminación del metal Los montantes exotérmicos son formulados para minimizar la posibilidad de la contaminación del metal. Dependiendo de la formulación de los montantes y del método de aplicación, ciertos elementos pueden ser absorbidos por el metal líquido que se encuentra dentro del montante, siendo los más frecuentes. Carbono, silicio, aluminio, oxígeno, nitrógeno y azufre. Pero si consideramos el uso masificado de dichos montantes concluimos que ese no es un problema, pero con ciertas aleaciones se deben de extremar las precauciones. Cálculo del módulo utilizando montantes exotérmicos El módulo de los montantes exotérmicos se lo puede calcular muy fácilmente, basándonos en las consideraciones vistas anteriormente y considerando la forma cilíndrica tenemos: Mr = Vr π r 2h rh d .h = = = 2 Ar 2π rh + π r 2π + r 4h + d Donde r = radio del montante d= diámetro del montante h = altura del montante La aislación del montante, a través de la camisa y la parte superior, se puede considerar como “un achicamiento” de la superficie del montante, pudiéndose tomar 2 factores: X = aislamiento a través de la camisa Y = aislamiento en la parte superior Ing Jorge E Grau Página 22 04/03/09 Tecnología de la Fundición X=1 para el caso de arena A ambos factores los llamamos ASAF ( factor de aislación aparente de la superficie). La ecuación del módulo del montante cilíndrico ( Mr) incorporando las consideraciones anteriormente dichas es: Mr = d .h 4.h.x + d . y Donde el rango de valores de los coeficientes X e Y ( para materiales aislantes y exotérmicos) es 0,5 a 0,9 Ejemplo: Para un X= 0,65 y un Y = 0,7 y tomando d=h, 1:1 Mr = d2 d2 d = ⇒ Mr = = 0, 33.d 4.d ( 0, 65 + 0, 7.d ) 3,3.d 3,3 y si lo comparamos con un montante convencional tenemos Mr = 0,2.d Cuello del montante y cuello de corte Para promover la solidificación direccional ( desde la pieza hacia el montante), el módulo del cuello del montante , Mn (necks),debe tener un valor intermedio entre el módulo de la pieza y el módulo del montante. Como regla general se toma que el Mr = 1,2 Mc, siendo para el módulo del cuello ( para aleaciones que forman piel) : Mn= 1.1 Mc Como excepción tenemos a las fundiciones de hierro, ya que debido a la expansión del grafito, hace innecesario que el cuello del montante permanezca abierto durante la solidificación ( dependiendo del carbono equivalente, el módulo del cuello de las fundiciones de hierro puede variar entre 0,67 a 1.1 veces el Mc, ver Fig 25). En lo que respecta al cuello de corte, se puede decir que es un cuerpo de arena, que achica el diámetro del montante d para facilitar el corte del montante y minimizar los costos. Ver Fig 23. Ing Jorge E Grau Página 23 04/03/09 Tecnología de la Fundición Fig 25 En la figura 26 se observa como en el caso (a) al tener el montante sobre la pieza se mantiene más caliente y alimenta la sección. En los casos b y c se presentan problemas de puntos calientes dentro de la pieza. Ing Jorge E Grau Página 24 04/03/09 Tecnología de la Fundición Fig 26 Referencias bibliográficas: -Metals handbook, vol 15 -Principles of metals casting. Heine, Loper and Rosental -Folletos varios Foseco Ing Jorge E Grau Página 25 04/03/09