Calculo del torque de un rotor para un reactor

Anuncio

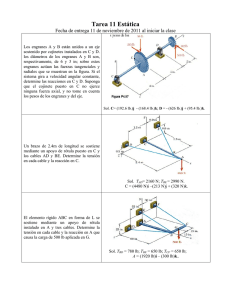

REVISTA COLOMBIANA DE FÍSICA, VOL. 38, No. 4, 2006 CALCULO DEL TORQUE DE UN ROTOR PARA UN REACTOR INDUSTRIAL UTILIZADO EN LA PRODUCCIÓN DE RECUBRIMIENTOS POR MEDIO DE ARCO PULSADO D. Vargas, D. Devia, J. P. Mejía, H. Castillo, E. Restrepo, A. Devia Laboratorio de física del Plasma, Universidad Nacional de Colombia Sede Manizales (Recibido 09 de Sep.2005; Aceptado 20 de Jun. 2006; Publicado 20 de Nov. 2006) RESUMEN En el Laboratorio de física del plasma de la Universidad Nacional de Colombia sede Manizales se ha construido un reactor industrial, con el fin de recubrir piezas del herramental de las maquinarias para mejorar su desempeño y vida útil. Las variantes técnicas se fundamentan en el equipamiento auxiliar. Una de ellas es el sistema árbol porta muestras que debe hacer girar los objetos a procesar para conseguir la homogeneidad del recubrimiento en todas las piezas, en un movimiento de traslación y rotación planetario, con una velocidad que pueda ser controlada de acuerdo al tipo de muestra y de recubrimiento que se desee realizar para eliminar en un alto porcentaje las microgotas propias de la técnica. Un factor importante en el diseño del sistema de giro es el torque del rotor del motor empleado, el cual depende del peso del árbol, de las piezas a recubrir, el rozamiento entre los engranajes y de éstos con las bandejas. Con este fin se implemento un sistema compuesto por acoples electrónicos (variadores de velocidad) y acoples mecánicos (reductores y juego de piñones). De esta manera se puede variar la velocidad de rotación de la carga entre 0 y 60 rpm. Palabras claves: arcos, películas delgadas, relación de engranes, variación de velocidad. ABSTRACT At the Plasma Physics Laboratory in the Universidad Nacional de Colombia at Manizales (Colombia) an industrial reactor has been constructed for the purpose of covering pieces of the tooling of machineries to improve its performance and useful life. The technical variants are based on the auxiliary equipment. One of them is the sample-carrier system cam that must rotate the objects to be processed to obtain coating homogeneity in all the pieces, in a movement of transfer and planetary rotation, with a speed that can be controlled according to the type of sample and coating desired to eliminate in a high percentage the micro-drops of the technique. An important factor in the design of the turn system is the rotor torque of the motor used, which depends on the weight of the cam, the pieces to be coated, the friction between the gears and of these with the trays. With this aim we implemented a system made up of electronic couplings (speed controller) and mechanical couplers (reducers and pinion set). This way the speed of rotation can be varied between 0 and 60 rpm. Key Words: arcs, thin films, relation of gears, variation of speed. 1. Introducción La aplicación de recubrimientos sobre un sustrato permite jugar, como en un material compuesto, con las propiedades de la capa y del material base. Generalmente las propiedades relacionadas con el desgaste se atribuyen al recubrimiento y las propiedades mecánicas las aporta el sustrato. Los arcos en vacío han sido usados en muchos procesos asistidos por plasma, incluyendo interruptores de vacío de alta corriente, deposición de recubrimientos duros por 1451 REVISTA COLOMBIANA DE FÍSICA, VOL. 38, No. 4, 2006 arcos en vacío y procesos de fusión de metales [1]. Estos han sido ampliamente investigados por diversos grupos alrededor del mundo con el fin de comprender el porque de esta fuente de material ionizado altamente eficiente para producir recubrimientos densos y bien adheridos con un amplio rango de composiciones [2]. A. Devia y sus colaboradores realizaron recubrimientos TiN y Ti/TiN por la técnica de descargas de arco pulsado [3]. V.V Uglov creció películas de (Ti-Zr)N , por arcos en vació con bombardeo iónico de flujo de plasma alternante y simultaneo [4]. V.N. Zhitomirsky crecieron películas de Ti/TiN y Zr/ZrN por arco en vació combinado con campo magnético [5]. Los sistemas para producir arcos en vacío deben ser diseñados de tal manera que permitan un proceso eficiente y unas películas con las mejores características. Es así como en muchas ocasiones es necesario diseñar filtros de macropartículas [6], sistemas para incluir campo magnético [7], e incluso combinar los sistemas de arco con otras técnicas tales como implantación iónica y magnetrón sputtering [8, 9]. Para producir recubrimientos uniformes y de buena calidad generalmente se necesita que los sistemas implementados permitan la rotación de las piezas a recubrir [10]. En este trabajo se diseñó un sistema de rotación del las muestras, a ser recubiertas utilizando un reactor industrial asistido por plasma por medio de descargas en arco. Este diseño se realizó ya que para producir recubrimientos tridimensionales en piezas es necesario hacer mover la muestra en rotación sobre su propio eje y en traslación debido al giro de la bandeja porta muestra, para esto se ha diseñado un sistema de engranes que van sobre cada bandeja los cuales son los encargados de variar la velocidad en la muestra. Para la obtención de los resultados se utilizaron herramientas de simulación académica tales como: Solid Edge y MatLab. 2. Descripción del Sistema del Reactor Industrial En la figura 1 se muestra un esquema del reactor. La cámara de reacción está formada por un cilindro de 1 metro de diámetro y 95 centímetros de longitud, fabricado en acero inoxidable. Para realizar el vació se cuenta con una bomba turbomolecular que permite obtener presiones hasta de 10-6 mbar. Fig. 1. Esquema del sistema para la producción de recubrimientos Dentro de la cámara se encuentra el cátodo que contiene el material de aporte y el sistema portamuestras que está formado por un árbol con cuatro bandejas, que giran alrededor de un eje fijo, produciéndose además un giro de las muestras sobre su propio eje, como se presenta en la figura 2 (a). Los electrodos están conectados a una fuente de potencia para producir descargas de arcos pulsados repetitivos con pulsos de tiempos activos y no activos que pueden ser controlados. Para hacer girar el árbol porta muestras se utilizó un motor trifásico de medio caballo de fuerza. 3. Cálculo del Torque Fig.2 (a)Esquema del árbol del sistema a escala y Fig. 2 (b) Tren de engranes en las bandejas. 1452 REVISTA COLOMBIANA DE FÍSICA, VOL. 38, No. 4, 2006 diseño esquemático del árbol reactor industrial Para realizar los cálculos se utilizaron las dimensiones del diseño a escala. Al determinar el torque es necesario realizar un modelo matemático que se basa en el movimiento rotacional. La extensión de la ley de Newton para el movimiento de rotación establece que la suma algebraica de los momentos o pares alrededor de un eje fijo es igual al producto de la inercia por la aceleración angular alrededor del eje; donde J denota la inercia y α la aceleración angular [11]. Además se tiene la influencia de otras variables que describen el movimiento del sistema como son la fricción estática (B) que se opone al movimiento del sistema; ésta se encuentra en el punto de contacto de dos superficies que entra a depender de factores como la composición química de las superficies, la rugosidad, la presión entre ellas y su velocidad relativa. En este diseño se necesita que la muestra gire a una velocidad angular en estado estable de 6.28 rad/s, para que se produzca un recubrimiento uniforme sobre piezas con formas irregulares y eliminar en un alto porcentaje las micro-gotas propias de los sistemas de arco [12, 13]. Estos parámetros se relacionan con las siguientes ecuaciones: ∂ω (1) + Br τ = J (t ) ∂t τ ( t ) = J α + Br Teniendo en cuenta que se conocen las dimensiones de las piezas y el material del que se fabricaron, el primer paso para obtener el torque del árbol portamuestras es determinar las masas de cada uno de sus componentes, utilizando la ecuación m = ρV . Se determinaron los momentos de inercia de cada uno de los elementos; posteriormente, se hallaron las fuerzas de rozamiento de cada uno de los componentes utilizando el coeficiente de fricción 0.19 del empack sobre el acero, para poder obtener el torque en cada engrane [14]. En la tabla 1 se presentan estos valores. Tabla No.1 Valores de diferentes cantidades empack Pieza Radio Masa Inercia Fricción Torque [m] [kg] [kg.m2] [N] [N.m] Engrane bandeja 1 0.03 1.14 8.7E-4 2.13 0.13 Engrane bandeja 2 0.04 3.21 3E-3 5.99 0.47 Engrane bandeja 3 0.05 5.31 8E-3 9.88 0.94 Engrane bandeja 4 0.07 8.53 0.02 15.89 1.84 Tabla No.2. Cálculo del torque de los engranes utilizando la velocidad de cada elemento y el número de dientes. Engra. eje móvil B1 Engra. eje móvil B2 Engra. eje móvil B3 Engra. eje móvil B4 Engrane eje dentado Engrane motor Material Empack Empack Empack Empack Acero 304 Acero 304 Dientes [N] 24 24 24 24 63 23 Veloc. [rad/s] 6,0213 6,0213 6,0213 6,0213 2,2938 6,2830 Torque [N.m] 1,190 3,029 4,904 8,254 61,906 22,598 En la masa de los engranes exteriores de la bandeja, esta incluida la masa de la muestra a recubrir que deben soportar estos engranes. Luego de encontrar los torques en los engranes portamuestras se procede a transmitirlos al eje central por medio del tren de engranes mostrado en la figura 2 (b). Cada bandeja tiene el mismo sistema de engranes diferenciándose por sus dimensiones; El engrane denotado w3 es el que va en el eje móvil y es el mismo en todas las 1453 REVISTA COLOMBIANA DE FÍSICA, VOL. 38, No. 4, 2006 bandejas. Los engranes de w1 y w2 son los engranes portamuestras con dimensiones propias de cada bandeja. Este dispositivo mecánico (engrane) utilizado para transmitir energía desde una parte del sistema a otra se relaciona por medio de los Torques, velocidad, desplazamiento, radio y número de dientes del tren de engranes de la siguiente forma [15]: τ1 θ w r N (2) = 2 = 1 = 1 = 1 τ2 w1 θ2 r2 N2 Encontrado el torque del engrane acoplado al motor se multiplica por la velocidad de este engrane, para calcular la potencia. La potencia encontrada fue de ¼ de h.p.(hourse power =745 W). Debido a que los motores tienen una velocidad de 1750 rpm se hace necesario hacer un acople mecánico con un reductor de velocidad de relación 1/20; ya que es necesario hacer girar la muestra a diferentes velocidades se implementó un variador de velocidad que se controla por medio de un software diseñado en Labview. Conclusiones Se calculó el torque con el fin implementar un motor para hacer rotar el sistema de árbol portamuestras en un reactor industrial para la producción de recubrimientos duros por la técnica de arco pulsado. Los conceptos físicos de Fricción e Inercia en un sistema mecánico son la base para modelar el control de velocidad que se requiere para recubrir una muestra y eliminar en un alto porcentaje las micro-gotas propias de los sistemas de arco pulsado. Para el modelo matemático del cálculo del torque se hizo un algoritmo en MatLab, que facilita la obtención de datos al variar las condiciones iniciales requeridas en los recubrimientos duros. En el proceso de los cálculos se trabajo con las dimensiones reales del árbol portamuestras diseñado en el programa académico Solid Edge, que también permite simular la inercia de los elementos corroborando así los calculados. Agradecimientos: Los autores agradecen el aporte económico y financiero de la División para la Investigación de la Universidad Nacional de Manizales (DIMA) y del Instituto Colombiano para el Desarrollo de la Ciencia y la tecnología REFERENCIAS [1] I. I. Beilis, IEEE Trans. Plasma Sci. 29 (5) (2001) 657-670. [2] D. M. Sanders, A. Anders, Surf. Coat. Technol. 133-134 (2000) 78-90. [3] A. Devia, E. Restrepo B. Segura, Y.C. Arango, D. FArias, Surf. Coat. Technol. 190 (2005) 8389 [4] V. V. Uglov, V. M. Anishchik, V. V. Khodasevich, Zh. L. Prikhodko, S. V. Zlotski, G. Abadias and S. N. Dub, Surf. Coat. Technol. 180-181 (2004) 519-525. [5] V. N. Zhitomirsky, I. Grimberg, M. C. Joseph, R. L. Boxman, A. Matthews, B. Z. Weiss, Surf. Coat. Technol. 120– 121 (1999) 373–377 [6] R. A. MacGill, S. Anders, A. Anders, R. A. Castro, M. R. Dickinson, K. M. Yu, I. G. Brown, Surf. Coat. Technol. 78 (1996) 168-172. [7] I. Levchenko, M. Romanov, O. Baranov and M. Keidar, Vacuum 72 (2003) 335-344 [8] L.S. Wen and R.F. Huang, Surf. Coat. Technol. 193 (2005) 1-5 [9] Kenji Yamamoto, Susumu Kujime and Kazuki Takahara, Surf. Coat. Technol. 200 (2005) 435-439 [10] Vladimir I. Gorokhovsky, Rabi Bhattacharya and Deepak G. Bhat, Surf. Coat. Technol. 140 (2001) 82-92 [11] B. C. Kuo, Sistemas de Control Automatico, Seccion 4-3-2, Septima Edicion (1996) pp 142-143 [12] P. Eh. Hovsepian, D. B. Lewis and W. -D. Müiz, Surf. Coat. Technol. 133-134 (2000) 166 - 175 [13] B. Rother, H. A. Jehn, H. M. Gabriel Surf. Coat. Technol. 86-87 (1996) 207 - 211 [14]. R. A. Serway, Fisica para Ciencias e Ingenieria, Capitulo 10, Quinta Edicion (2000) pp 292-310 [15]. B. C. Kuo, Sistemas de Control Automatico, Seccion 4-3-4, Septima Edicion (1996) pp 147-148 1454